UN MÉTODO PARA PRODUCIR DEFECTOS Y ESFUERZOS DE TRACCIÓN RESIDUALES.

Un método para la producción de defectos artificiales y/o tensiones residuales en piezas de prueba,

donde una pieza de prueba es reiterada y alternativamente calentada y enfriada, en el mismo sitio y el calentamiento/enfriamiento no está dirigido a sitios diferentes de la pieza de prueba en un número suficiente de ciclos consecutivamente repetidos de calentamiento y enfriamiento, para crear los defectos y/o tensión residual

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI1999/000949.

Solicitante: TRUEFLAW OY.

Nacionalidad solicitante: Finlandia.

Dirección: P.O. BOX 540 02150 ESPOO FINLANDIA.

Inventor/es: ELFVING,Kai, HÄNNINEN,Hannu,Teknillinen korkeakoulu, KEMPPAINEN,Mika, SAARINEN,Pekka, VIRKKUNEN,Iikka.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Noviembre de 1999.

Clasificación Internacional de Patentes:

- G01M99/00B

- G01N29/22T

- G01N29/30 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › Disposiciones para la calibración o la comparación, p. ej. con objetos estándares.

Clasificación PCT:

- G01N1/44 G01N […] › G01N 1/00 Muestreo; Preparación de muestras para la investigación (manipulación de materiales para un análisis automático G01N 35/00). › Tratamiento de muestras que implica una radiación, p. ej. calor.

Clasificación antigua:

- G01M19/00

- G01N29/00 G01N […] › Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad).

- G21C17/00 G […] › G21 FISICA NUCLEAR; TECNICA NUCLEAR. › G21C REACTORES NUCLEARES (reactores de fusión, reactores híbridos fisión-fusión G21B; explosivos nucleares G21J). › Monitorización; Ensayos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359211_T3.pdf

Fragmento de la descripción:

Un método para producir defectos y esfuerzos de tracción residuales.

La presente invención se refiere a un método para la producción de defectos controlados y tensiones residuales en muestras de prueba.

Defectos tales como grietas de fatiga térmica pueden aparecer en distintos componentes, por ejemplo, en centrales eléctricas nucleares, durante el funcionamiento. Procedimientos de pruebas no destructivas (PND) se utilizan para examinar válvulas predefinidas, tuberías, conexiones de tubo, etc., durante inspecciones realizadas en intervalos regulares. En inspecciones realizadas en condiciones reales de funcionamiento, siempre surgen inexactitudes debido al método y al soporte que los carga. Muestras de prueba que incorporan grietas creadas artificialmente similares a grietas reales se utilizan para calificar procedimientos de PND e inspectores. Los estudios de fiabilidad internacionales PISC I, II, y III de la prueba no destructiva de materiales, que han revelado deficiencias obvias en la detección y definición de defectos, ha demostrado la necesidad de una mejor calificación.

Por ejemplo, se requiere calificación en la inspección de centrales nucleares. Se han dado instrucciones sobre la calificación de la inspección de centrales nucleares PND (en los EEUU, Sección XI del Código ASME, en Europa, NRWG y ENIQ), sobre que equipamiento, pruebas, procedimientos, e inspectores deberían estar calificados.

Según los procedimientos de calificación europeos, las dimensiones (diámetro, espesor de pared, etc.) de las muestras de prueba debería corresponderán a los objetos reales que están siendo inspeccionados. De forma similar, las otras propiedades de la muestra de prueba, tales como el material, la forma, la calidad de la superficie, el método de producción, y la ubicación de soldaduras deben también corresponder a los componentes reales de la planta. El tipo, la forma, el tamaño, la ubicación, la orientación, y la apertura de los defectos que tengan lugar debe corresponder cercanamente a los defectos naturales. Las características de los defectos en muestras de ensayo de calificación son altamente significantes para el proceso entero de calificación. El uso de las muestras de prueba con defectos lo más similares posibles a los defectos naturales asegura que el procedimiento de inspección en cuestión pueda detectar y definir tales defectos con la precisión requerida. Las pruebas de calificación personales determinan si el inspector puede detectar y definir los defectos pertinentes con una exactitud suficiente.

Actualmente, se conocen métodos para producir varios tipos de grietas y defectos en una muestra de prueba. En los métodos conocidos, se implanta un grieta artificial a piezas normalmente mediante la soldadura, se hace un defecto de soldadura, o se maquina una muesca en la muestra de prueba. La publicación de la patente japonesa JP 57-034439 divulga un método que se puede utilizar para producir una grieta en el tratamiento de la superficie de una pieza con forma de plato. Otra publicación de patente también japonesa JP 58-055752 divulga un método para hacer una grieta artificial, en la que se máquina un agujero en la superficie de una conexión entre dos piezas, las cuales después son unidas. Una tercera publicación de patente japonesa, JP 8-219953, divulga un método para la fabricación de defectos por hendiduras de maquinación en una pieza y el hecho de rellenarlas con un material que tenga propiedades acústicas diferentes a las del material básico. No hay ningún método conocido para producir un defecto en una pieza de cualquier forma, en cualquier lugar, y en cualquier orientación y forma deseada. La producción de grietas similares a las naturales es uno de los problemas de calificación principales.

Un método para la producción de un estado de tensión residual de tracción es también conocido gracias a la patente estadounidense 5,013,370, en la que una tensión residual de tracción se induce en una pieza de prueba mediante el enfriamiento de una superficie de la pieza y el calentamiento local de la superficie opuesta. La invención descrita en la publicación anterior requiere que el objeto o pieza de prueba sea repartida con al menos una parte sin tensión, en la que se pueda inducir un estado de tensión residual de tracción. El calentamiento se refiere a este área y, si la tensión residual de tracción ha de ser producida en más de un área, el estado inicial de cada una de ellas no debe estar tensionada.

En la publicación a la que nos referimos, los lados opuestos de la pieza se calientan y enfrían. Esta disposición induce a un estado descontrolado de tensión de tracción en el área que se está tratando. Según la patente en cuestión, se puede crear una grieta en el campo inducido de tensión de tracción, por ejemplo, mediante un entorno de estimulación agresiva de grieta, tal como una solución de cloruro de magnesio en ebullición, agua oxigenada a alta temperatura, etc.

A diferencia de la invención según la patente estadounidense 5,013,370, la presente invención puede utilizarse para crear una grieta controlada y deseada o un estado de tensión residual controlado (bien de tensión o de compresión), sin necesidades medioambientales o de estado de tensión. Como en la presente invención, el calentamiento/enfriamiento no está dirigido a lados diferentes de la pieza, no hay requisitos en lo que se refiere al tamaño y forma de la pieza. Además, no hay requisitos en lo que se refiere al estado de tensión residual en la pieza de prueba en su estado inicial.

Lo anterior y otras ventajas y beneficios de la invención se consiguen mediante un método, características del cuál están descritas en la reivindicación anexada 1.

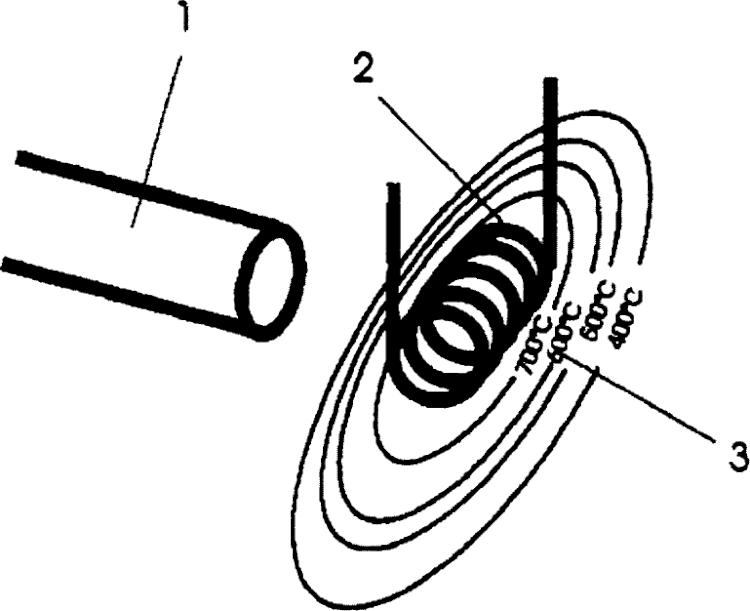

La idea básica de la invención es calentar y refrescar alternativa y reiteradamente la pieza que se está tratando, es decir, fatigarla térmicamente, que resultará en una fractura idéntica a una grieta natural, o en un estado deseado controlado de tensión remanente.

En general, se puede establecer que las grietas inducidas mediante los métodos descritos en las publicaciones anteriores no corresponden a los defectos naturales, que es una deficiencia obvia en el momento de la fabricación de tales muestras de prueba para la calificación. Actualmente, las grietas se producen en muestras de prueba de calificación bien soldando pedazos separados que contienen grietas a una muestra de prueba, soldando una grieta de calor a una muestra de prueba, o simplemente maquinando una muesca a una muestra de prueba. Las grietas implantadas por soldadura pueden ser naturales y tomadas de piezas reales que tienen grietas cuando están en funcionamiento, o ser artificialmente producidas en muestras de prueba separadas. De cualquier modo la grieta implantada ha originado que la soldadura de la implantación permanezca en el material. Una grieta de calor se hace maquinando una ranura estrecha en la pieza de prueba y luego soldándola hasta cerrarla usando parámetros que causarán que la soldadura se agriete en la dirección deseada. Las juntas soldadas en la muestra de prueba que resultan de estos métodos pueden ser fácilmente detectadas con los métodos de inspección PND. Ciertos aspectos de las muescas maquinadas como la anchura y la progresión no corresponden a los de defectos naturales.

El método ahora desarrollado puede utilizarse para fabricar flexiblemente grietas similares a las naturales en cualquier ubicación en la muestra de prueba, independientemente de la forma y de las dimensiones. Las grietas se nuclean directamente en la superficie de la muestra de prueba. No se requiere ningún iniciador de grieta (muesca maquinada etc.). Las grietas crecen en la superficie de la muestra de prueba sin que el material experimente cambios micro-estructurales u otros detectables por los métodos PND. Esta es una ventaja significante, porque cuando se usan las grietas soldadas o transplantadas, el inspector puede percatarse de las costuras soldadas en la muestra de prueba y estar alerta para hacer una prueba más profunda en busca de grietas en el mismo área. Las grietas creadas por el método que ha sido desarrollado también corresponde bien a grietas naturales, en términos tales como la propagación y la ramificación de la grieta y del radio de la punta de la grieta, lo que afecta, por ejemplo, a las señales recibidas en una inspección ultrasónica y su interpretación.

El método ahora desarrollado se basa en el fenómeno de fatiga térmica y una nueva aplicación de éste. El fenómeno de fatiga térmica como tal ha sido conocido durante mucho tiempo, particularmente... [Seguir leyendo]

Reivindicaciones:

1. Un método para la producción de defectos artificiales y/o tensiones residuales en piezas de prueba, donde una pieza de prueba es reiterada y alternativamente calentada y enfriada, en el mismo sitio y el calentamiento/enfriamiento no está dirigido a sitios diferentes de la pieza de prueba en un número suficiente de ciclos consecutivamente repetidos de calentamiento y enfriamiento, para crear los defectos y/o tensión residual.

2. Método según la reivindicación 1, caracterizado por el hecho de que los defectos y/o tensiones residuales son creados en la forma deseada formando la forma de los modelos de calentamiento y/o enfriamiento.

3. Método según la reivindicación 2, caracterizado por el hecho de que la forma del modelo de calentamiento es controlado por el enfriamiento de la pieza de prueba fuera del área del modelo deseado.

4. Método según la reivindicación 1, caracterizado por el hecho de que un número suficiente de ciclos alternos consecutivamente repetidos de calentamiento y de enfriamiento se utilizan para conseguir defectos de fatiga térmica.

5. Método según la reivindicación 1, caracterizado por el hecho de que el defecto se crea sin una grieta inicial u otro nucleador.

6. Método según la reivindicación 1, caracterizado por el hecho de que el tamaño de los defectos y tensiones residuales fabricados se controla mediante el calentamiento y salida de enfriamiento, la duración del calentamiento y enfriamiento, y el número de ciclos térmicos.

Patentes similares o relacionadas:

Procedimiento de detección por ultrasonidos de defectos en un material, del 1 de Abril de 2020, de ELECTRICITE DE FRANCE: Procedimiento de detección por ultrasonidos de defectos en un material, que comprende las etapas siguientes, para una pluralidad de pares de posición de emisión y de […]

Procedimiento y dispositivo de ayuda al control en producción de la capacidad de penetración de tubos, del 6 de Noviembre de 2019, de Vallourec Tubes France: Procedimiento de ayuda al control de tubos de acero en producción, que comprende las etapas siguientes: a. adquirir datos de medición, representativos […]

Procedimiento para el examen acústico de la via de rodadura de un rodamiento de gran tamaño, del 4 de Septiembre de 2019, de NORDEX ENERGY GMBH: Procedimiento para el examen de la vía de rodadura de un rodamiento de gran tamaño en una instalación de energía eólica, que presenta […]

Detector de defectos por ultrasonidos, del 7 de Agosto de 2019, de KAWASAKI JUKOGYO KABUSHIKI KAISHA: Detector de defectos por ultrasonidos, que comprende: un cabezal de detección de defectos que incluye una sonda que está configurada […]

Procedimiento de medición del espesor de componentes de fibra de carbono usando ultrasonidos, del 4 de Octubre de 2018, de AIRBUS OPERATIONS, S.L: Procedimiento de medición del espesor de fibra de carbono, en un componente de fibra de carbono que tiene partes de diferente espesor y que integra […]

Procedimiento para el control del estado de una pipeta, procedimiento de pipeteado, dispositivo de pipeteo y tubo de succión para un dispositivo de pipeteo, del 20 de Septiembre de 2017, de BECKMAN COULTER, INC.: Procedimiento para el control del estado de una pipeta , que incluye un tubo de succión y una punta de pipeta, en el cual - Se aplica ultrasonido […]

Caracterización no invasiva de un fluido multifase que fluye usando interferometría ultrasónica, del 30 de Noviembre de 2016, de THE REGENTS OF THE UNIVERSITY OF CALIFORNIA: Un método para monitorizar la composición de un fluido que fluye a través de un recipiente a un caudal que comprende las etapas de: a) aplicar una […]

Localización del centro de herramienta y de la orientación de una sonda acústica en un marco de referencia, por método ultrasónico, del 2 de Noviembre de 2016, de AIRBUS: Procedimiento para realizar la localización en posición y orientación de una herramienta que comprende una sonda acústica sintética montada en el brazo manipulador […]