UN ARTÍCULO DE ACERO MARTENSÍTICO ENVEJECIDO Y MÉTODO DE FABRICACIÓN.

Un artículo de aleación de acero producido por metalurgia de polvo completamente denso de polvo prealeado que tiene una microestructura martensítica envejecida para su uso como una herramienta para aplicaciones de alta temperatura que comprende,

en porcentaje en peso: C 0.08 max., Mn 1.0 max., Si 1.0 max., Cr5 - 6.0, Mo 6.0 - 10.0, Ni 1.0 - 4.0, Co 9.0 - 14.0, azufre hasta 0.3 y el resto hierro e impurezas accidentales; dicho articulo una vez producido teniendo una dureza inferior a 40 HCR para proporcionar maquinabilidad; y en consecuencia dicho articulo tras un tratamiento térmico de envejecimiento martensítico teniendo una dureza mayor a 45 HCR

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/031111.

Solicitante: CRUCIBLE MATERIALS CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: P.O. BOX 977 SYRACUSE, NY 13201 ESTADOS UNIDOS DE AMERICA.

Inventor/es: MCTIERNAN, BRIAN J., WOJCIESZYNSKI, ANDRZEJ L., MUHA,JOSEPH,F.

Fecha de Publicación: .

Fecha Solicitud PCT: 10 de Agosto de 2006.

Fecha Concesión Europea: 13 de Mayo de 2009.

Clasificación Internacional de Patentes:

- B22C9/06A

- B22F5/00M

- C22C33/02F4

- C22C38/00B

- C22C38/00C

- C22C38/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen silicio.

- C22C38/04 C22C 38/00 […] › que contienen manganeso.

- C22C38/44 C22C 38/00 […] › con molibdeno o tungsteno.

- C22C38/52 C22C 38/00 […] › con cobalto.

- C22C38/60 C22C 38/00 […] › que contienen plomo, selenio, teluro o antimonio, o más de 0,04% en peso de azufre.

Clasificación PCT:

- B22F5/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › Fabricación de piezas o de objetos a partir de polvos metálicos caracterizada por la forma particular del producto a realizar.

- C22C1/04 C22C […] › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › por metalurgia de polvo (C22C 1/08 tienen prioridad).

- C22C33/02 C22C […] › C22C 33/00 Fabricación de aleaciones ferrosas (mediante tratamiento con calor C21D 5/00, C21D 6/00). › por metalurgia de polvo.

- C22C38/44 C22C 38/00 […] › con molibdeno o tungsteno.

- C22C38/52 C22C 38/00 […] › con cobalto.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2357612_T3.pdf

Fragmento de la descripción:

Campo de la Invención

La invención se refiere a la fabricación de un articulo de acero martensítico envejecido con una composición especifica usando un método de procesamiento por metalurgia de polvo. El acero producido por la práctica de esta invención, ya sea en la condición AS-HIP o condición HIPed y trabajado en caliente, es apropiado para aplicaciones que envuelven altas temperaturas o calentamiento y enfriamiento cíclico. El artículo de acero de la invención tiene una dureza de menos de 40 HRC después de la fabricación y después del tratamiento de calor por solubilización, permitiendo al artículo ser mecanizado. Sin embargo, después de la fabricación del artículo y el tratamiento posterior de envejecimiento martensítico, su dureza es mayor que 45 HRC.

Las aplicaciones para el articulo de acero de la invención incluyen un procesamiento de plástico de o de metales líquidos o sólidos calientes, los cuales incluyen pero no están limitados a matrices de molde para la fundición de metales líquidos, matrices de moldeo para plástico, moldes para forjar otros metales y moldes para extrusión. El calentamiento y enfriamiento cíclico de herramientas para estas aplicaciones caracteriza estas aplicaciones. El calentamiento y enfriamiento cíclico crea suficientes tensiones en la herramienta para causar fisuración por fatiga térmica, también conocido como agrietamiento por choque térmico. Aplicaciones diferentes pueden tolerar cantidades diferentes de agrietamiento por choque térmico. Para algunos productos que requieren una apariencia cosmética de alta calidad, los moldes deben ser reemplazados después de que haya ocurrido un agrietamiento por choque térmico limitado. Para otros productos que no requieran esta apariencia cosmética de alta calidad, los moldes pueden ser usados incluso con un agrietamiento por choque térmico severo. En todo caso, la mayoría de moldes eventualmente falla y son reemplazados debido al agrietamiento por fatiga térmica.

Aceros existentes para herramientas de trabajo en caliente pueden bastar para los productos con menos requerimientos cosméticas o ciclos de vidas más cortos. Sin embargo, para productos con altos requerimientos cosméticos, hay una necesidad de una herramienta con una vida útil de servicio más larga para satisfacer las demandas de la práctica de producción.

Estado de la Técnica

Se usan herramientas en distintas aplicaciones implicando el procesamiento de metal caliente. Este metal puede estar en la forma liquida, como en el molde de fundición, o en la forma sólida, como en extrusión en caliente y forja en caliente. La vida útil de todas estas herramientas es normalmente limitada por el agrietamiento por fatiga térmica. Esto es, a medida que avanza el procedimiento, más grietas de fatiga térmica se inician en la superficie de la herramienta, y crecen las grietas de fatiga térmica existentes. El molde es reemplazado cuando la ampliación del agrietamiento por fatiga térmica hace que el elemento producido sea de calidad inaceptable. Los requerimientos del acero usado para aplicaciones de alta temperatura incluyen:

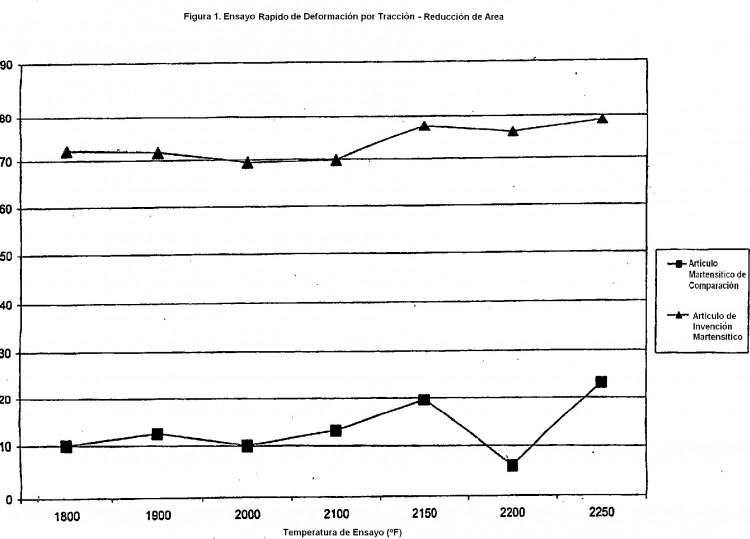

El material tiene que tener la capacidad de ser tratado en caliente a más de 45 HRC, la cual es el mínimo típico de dureza de trabajo para la mayoría de las herramientas de la técnica anterior para mantener la forma.

El material tiene también que mostrar buena resistencia a alta temperatura. El agrietamiento por fatiga está relacionado a la resistencia del material. Por tanto, una resistencia mayor es un factor que puede mejorar la resistencia al agrietamiento por fatiga térmica.

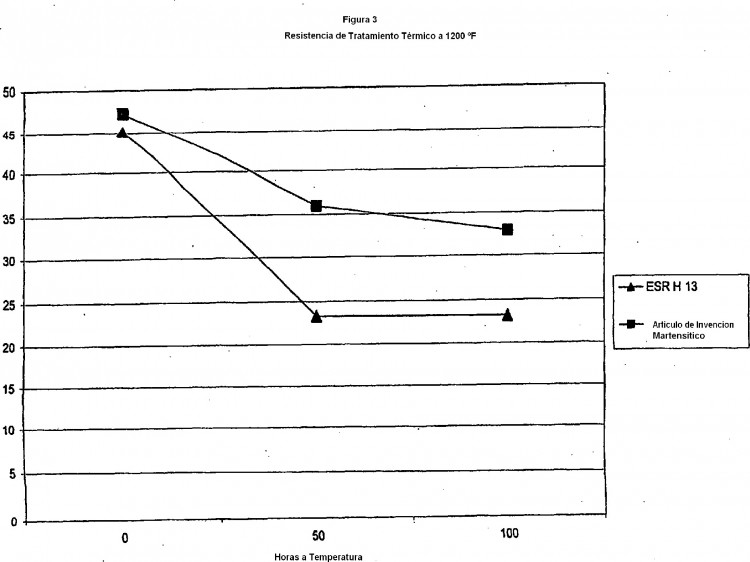

Debido a que el molde está expuesto a altas temperaturas, puede ocurrir un reblandecimiento del molde. Este reblandecimiento del material también disminuirá la resistencia del material, haciéndolo más susceptible al agrietamiento por fatiga térmica. Por tanto una herramienta tiene que mostrar buena resistencia al reblandecimiento, también conocido como resistencia de tratamiento térmico.

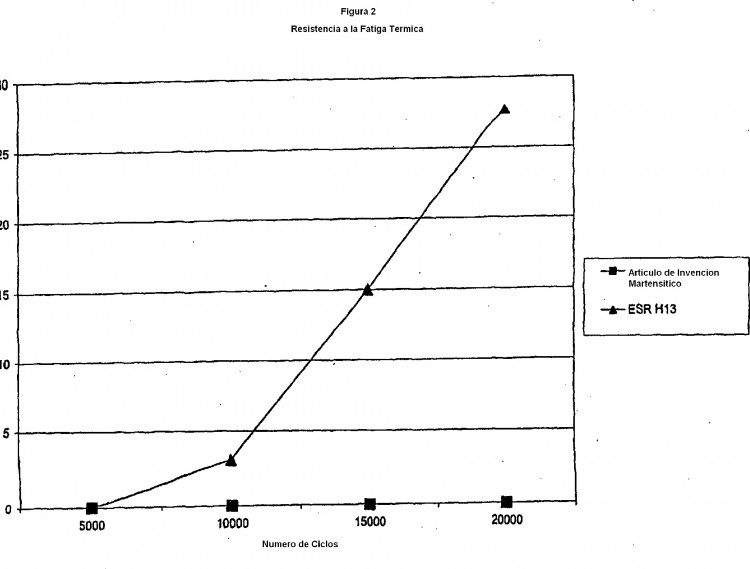

Muchas de las herramientas usadas en las operaciones anteriores no son ya usadas debido a la presencia de grietas de fatiga térmica. El agrietamiento por fatiga térmica tiene similitudes con el agrietamiento convencional por fatiga. Sin embargo, en el caso de agrietamiento por fatiga térmica, las tensiones son introducidas en la herramienta por calentamiento y enfriamiento cíclico. Por tanto, es importante que el material para tal herramienta muestre buena resistencia al agrietamiento por fatiga térmica.

La dilatación térmica de la herramienta durante el ciclo de calentamiento y enfriamiento introduce tensiones dentro de la herramienta. Por tanto, el material debe tener un coeficiente de dilatación térmica tan bajo como sea posible o como mínimo más bajo que los materiales actuales en uso.

Muchas herramientas están recubiertas para resistencia al desgaste. Por tanto, el material de molde tiene que ser capaz de ser recubierto por DFV (deposición física de vapor) u otro recubrimiento relevante.

Aunque algunas aplicaciones pueden usar la invención en condición AS-HIP (como presionada isostáticamente caliente), la mayoría de aplicaciones requerirán el trabajo en caliente del material dentro de secciones más pequeñas adecuadas para el usuario. Por tanto, el material tiene que tener una buena trabajabilidad en caliente.

5 Se usan actualmente distintos materiales para aplicaciones de trabajo en caliente. Los aceros de herramientas de la serie H fueron desarrollados para estas aplicaciones, siendo los más comunes los aceros de herramientas 5 Cr para trabajo en caliente. Esto incluye los aceros conocidos en los Estados Unidos como H13 y H11. El acero clase H13 esa nominalmente en porcentaje en peso 0.38 de carbono,

5.25 cromo, 1.25 molibdeno, 1.0 silicio y 1.0 vanadio. El acero clase H11 es esencialmente lo mismo que la clase H13 pero con porcentaje en peso 0.5 vanadio. Para aplicaciones más severas, el acero H11 o H13 es normalmente procesado usando métodos de refundición con electro escoria (REE) o refusión por arco en vacío (RAV).

Distintas variaciones de estos aceros de herramientas 5 Cr han sido también usadas. Entre los más notables están H11 con menor contenido en silicio para mayor tenacidad. El otro es un H11 con menor silicio y molibdeno agregado para mayor resistencia de tratamiento térmico. El cuadro 1 muestra los componentes químicos nominales de algunos aceros de herramientas estándares y algunos no estándares comercialmente disponibles.

Cuadro 1

Composición Química Nominal de Aceros de Herramientas Seleccionados para Trabajo en Caliente Estándares y no Estándares Designación de aleación C Si Mn Cr Mo V Co Fe H10 0.32 0.25 0.30 3.00 2.80 0.50 -Bal. H10A 0.32 0.25 0.30 3.00 2.80 0.50 3.00 Bal. H11 0.40 1.00 0.25 5.30 1.60 0.40 -Bal. H13 0.40 1.00 0.40 5.30 1.40 1.00 -Bal. H19 0.45 0.40 0.40 4.50 3.00 2.00 4.50 Bal. Com. 1 0.36 0.20 0.50 5.25 1.65 0.50 -Bal. Com. 2 0.36 0.20 0.50 5.00 2.35 0.60 -Bal. Com. 3 0.36 0.20 0.40 5.20 1.95 0.60 -Bal. 1.2367 0.38 0.40 0.40 5.00 3.00 0.60 -Bal. Com. 4 0.38 0.20 0.25 5.00 3.00 0.60 -Bal.20 Entre otros materiales que han sido usados en el pasado para aplicaciones de trabajo en caliente están los aceros martensíticos envejecidos. Muchos de ellos contienen aproximadamente 18% de níquel y algo de titanio y obtiene su dureza por precipitación de partículas Ni-Mo y Ni-Ti. Muchos de estos aceros son envejecidos usando una temperatura relativamente baja, normalmente menos que 538ºC (1000ºF) lo que puede limitar la utilidad del material cuando expuesto a temperaturas altas. El cuadro 2 muestra los componentes nominales de algunos aceros martensíticos envejecidos disponibles comercialmente.

Cuadro 2

Composición Química Nominal de Aceros Martensítico Seleccionados Aleación C Si Mn Ni Cr Mo Co Cu Ti Al B Com. 1 0.008 0.15 0.05 17.5 0.10 4.90 11.00 0.20 0.13 -0.003 Com. 2 0.02 0.04 0.03 18.5 0.05 4.80 7.50 -0.40 0.10 0.003 Com. 3 0.02 0.05 0.03 18.5 0.10 4.90 9.00 -0.60 0.10 0 Com. 4 0.02 12.0 8.00 8.00 -0.50 0.50 -Algunos aceros martensíticos envejecidos convencionales han sido desarrollados en el pasado con buena resistencia a la fatiga térmica y resistencia mecánica, pero cuando son producidos pormétodos convencionales han mostrado una pobre trabajabilidad en caliente durante el proceso de etapa de lingote a la forma final. Esta pobre trabajabilidad en caliente da lugar bien a un producto final defectuoso o a límite elástico insuficiente (menos de 50%) desde la etapa de lingote a la... [Seguir leyendo]

Reivindicaciones:

1. Un artículo de aleación de acero producido por metalurgia de polvo completamente denso de polvo prealeado que tiene una microestructura martensítica envejecida para su uso como una herramienta para aplicaciones de alta temperatura que comprende, en porcentaje en peso:

C 0.08 max., Mn 1.0 max., Si 1.0 max., Cr 2.5 – 6.0, Mo 6.0 – 10.0, Ni 1.0 – 4.0, Co 9.0 – 14.0, azufre hasta 0.3 y el resto hierro e impurezas accidentales;

dicho articulo una vez producido teniendo una dureza inferior a 40 HCR para proporcionar maquinabilidad; y en consecuencia dicho articulo tras un tratamiento térmico de envejecimiento martensítico teniendo una dureza mayor a 45 HCR.

2. El articulo de la reivindicación 1, comprendiendo, en porcentaje en peso, C 0.05 max., Mn 0.1 a 0.05 , Si 0.01 a 0.5, Cr 4 a 5.75, Mo 7 a 9, Ni 1.5 a 3, Co 10 a 13, S 0.005 a 0.5 y el resto de hierro e impurezas accidentales.

3. El articulo de aleación de la reivindicación 1 comprendiendo, en porcentaje en peso, C 0.01 a 0.04, Mn 0.2 a 0.4, Si 0.15 a 0.4, Cr 4.7 a 5.3, Mo 7.5 a 8.5, Ni 1.7 a 2.3, Co 10.75 a 12, S 0.01 a 0.03 y el resto de hierro e impurezas accidentales.

4. El articulo de las reivindicaciones 1, 2 o 3, donde dicho articulo es en la forma de un molde.

5. El articulo de las reivindicaciones 1, 2 o 3, donde dicho articulo esta en la forma de un contenedor para metal liquido.

6. Un método para producción de un artículo para uso en procesamiento de metal caliente comprendiendo:

compactar polvo prealeado de un acero de envejecimiento martensítico para producir un articulo completamente denso teniendo una dureza de menos de 40 HRC para proporcionar maquinabilidad;

a continuación dar un tratamiento térmico de envejecimiento martensítico a dicho articulo para alcanzar una dureza mayor que 45 HRC; y

dicho polvo prealeado comprendiendo , en porcentaje en peso C 0.08 max., Mn 1.0 max., Si 1.0 max., Cr 2.5 – 6.0, Mo 6.0 – 10.0, Ni 1.0 – 4.0, Co 9.0 – 14.0, azufre hasta 0.3 y el resto de hierro e impurezas accidentales.

7. El método de la reivindicación 6, en el que dicho polvo prealeado, comprende, en porcentaje en peso, C 0.05 max., Mn 0.1 a 0.5, Si 0.01 a 0.5, Cr 4 a 5.75, Mo 7 a 9, Ni 1.5 a 3, Co 10 a 13, S 0.005 a

0.05 y el resto de hierro e impurezas accidentales.

8. El método de la reivindicación 6, en el que dicho polvo prealeado comprende, en porcentaje en peso, C 0.01 a 0.04, Mn 0.2 a 0.4, Si 0.15 a 0.4, Cr 4.7 a 5.3, Mo 7.5 a 8.5, Ni 1.7 a 2.3, Co 10.75 a 12, S

0.001 a -0.03 y el resto de hierro e impurezas accidentales.

9. El método de la reivindicación 6, 7 u 8, donde el tratamiento térmico de envejecimiento martensítico se realiza a temperaturas dentro de un rango de 540 a 700 grados C.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Acero austenítico resistente al calor Cr-Mn-N y un procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Tianjin New Wei San Industrial Co., Ltd: El acero austenítico resistente al calor Cr-Mn-N, que comprende, en porcentaje en peso: carbono 0,30% a 0,45%, silicio 0,80% a 1,50%, […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Lámina de acero con alto contenido de carbono y método de fabricación de la misma, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero con alto contenido de carbono, que comprende: una composición química representada por, en % en masa: C: de 0.30% a […]

Resorte de alta resistencia, procedimiento de producción del mismo, acero para resorte de alta resistencia, y procedimiento de producción del mismo, del 13 de Mayo de 2020, de MITSUBISHI STEEL MFG. CO., LTD.: Un resorte de alta resistencia que contiene, en % en masa, C: de 0,40 a 0,50%, Si: de 1,00 a 3,00%, Mn: de 0,30 a 1,20%, Ni: de 0,05 a 0,50%, Cr: de 0,35 a 1,50%, Mo: de 0,03 […]

Material de acero y tubo de acero para pozos de petróleo, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de acero que comprende una composición química que consiste en, en % en masa, C: más de 0,45 a 0,65 %, Si: 0,10 a 1,0 […]