SOPLETE PARA SOLDAR CON TUNGSTENO Y GAS INERTE.

Soplete para soldar con tungsteno y gas inerte con un cabezal de soplete (30) compuesto por - un cilindro de carcasa (31) con una tapa de cierre (32) superior,

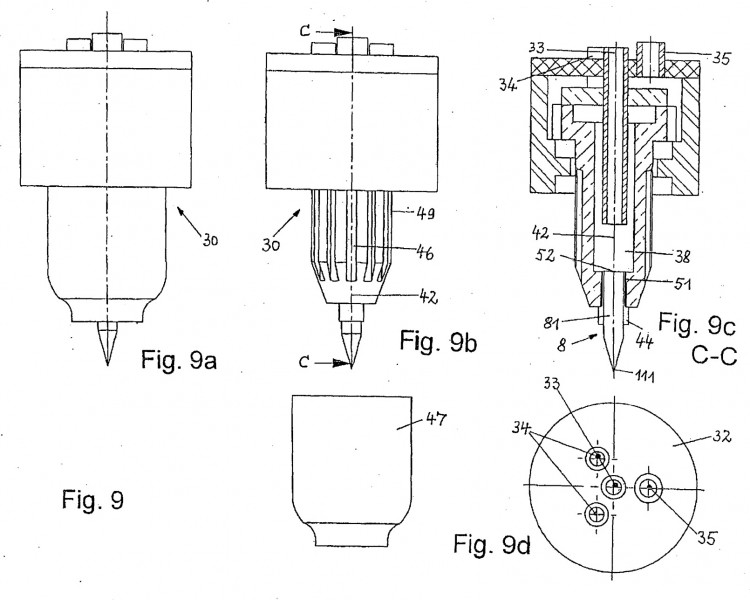

por la que se extienden al menos un conducto de ida (33) y un conducto de retorno (34) para refrigerante, así como un conducto de alimentación de gas de proceso (35) y una conexión eléctrica (36) para el servicio de un electrodo de tungsteno (8), - un cuerpo refrigerante (37) alargado, situado dentro del cilindro de carcasa (31) y con un espacio hueco (38) alargado, situado dentro de éste y abierto por el lado frontal (39) superior del cuerpo refrigerante (37), - un electrodo (8) que presenta un cuerpo de electrodo de tungsteno (81) cilíndrico y provisto de una punta cónica (11), y caracterizado por las siguientes características - una tapa de cierre interior (40) situada sobre el cuerpo refrigerante (37), por la que se extienden los conductos (33, 34) para el refrigerante, - un taladro roscado (43) realizado en el lado frontal (41) inferior del cuerpo refrigerante (37) a lo largo del eje de cabezal de soplete (42), estando sujeto el electrodo en el taladro roscado (43) pudiendo ajustarse y retenerse en éste, y estando dispuesto el extremo de punta (111) del cuerpo de electrodo (81) a una distancia (a) predefinida con respecto al lado frontal (41) inferior del cuerpo refrigerante (37), y - una boquilla de gas (47) roscada que está comunicada con el cuerpo refrigerante (37) alargado, incluyendo canales longitudinales (46), que circunda el cuerpo refrigerante (37) y el electrodo (8), siendo baja la resistencia térmica de los materiales dispuestos después del cuerpo de electrodo de tungsteno (81) y extendiéndose la refrigeración a través del cuerpo refrigerante (37) hasta el taladro roscado (43) o directamente hasta el electrodo (8), quedando formada una isoterma de emisión (261) que por la refrigeración intensa del electrodo, el diámetro de electrodo (de) y un ángulo (α ) definido está desplazada en dirección hacia el extremo de punta (111) libre

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08104547.

Solicitante: EWM HIGHTEC WELDING GMBH

KJELLBERG FINSTERWALDE PLASMA UND MASCHINEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DR. GÜNTER-HENLE-STRASSE 8 56271 MÜNDERSBACH ALEMANIA.

Inventor/es: Füssel,Uwe, Prof.Dr.-Ing. habil, Fuentes Munoz,Julio Enrique,Dipl.-Ing, Zschetzsche,Jürgen,Dr.-Ing, Schnick,Michael,Dipl.-Ing.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Junio de 2008.

Clasificación Internacional de Patentes:

- B23K9/167 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › y un electrodo no consumible.

- B23K9/28D

- B23K9/29G

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2355970_T3.pdf

Fragmento de la descripción:

La invención se refiere a un soplete para soldar con tungsteno y gas inerte con un cabezal de soplete, tal como se conoce por el documento WO-A-9531306.

La soldadura con tungsteno y gas inerte es un procedimiento muy extendido. Las instalaciones de soldadura y sobre todo los correspondientes sopletes para soldar tienen una estructura sencilla, son de fácil mantenimiento y tienen 5 un coste de adquisición económico. El arco eléctrico se quema libremente entre un electrodo de tungsteno no consumible y la pieza de trabajo, siendo la densidad de energía relativamente baja.

Un dispositivo para la soldadura con tungsteno y gas inerte se describe en el documento DIN ISO 857-1-2002-11, según el que, como se muestra en la figura 1, la soldadura con tungsteno y gas inerte se realiza con un electrodo 8 de tungsteno puro o aleado, dotado de una punta 11, y el arco eléctrico 2 y la zona de soldadura se protegen mediante 10 una camisa 6 de gas inerte. El dispositivo 10 contiene un tubo de contacto de corriente 7 que soporta el electrodo de tungsteno 8 en forma de varilla y que al mismo tiempo constituye un elemento de apriete para el electrodo de tungsteno 8, y una boquilla de gas protector 5 que envuelve el tubo de contacto de corriente 7 y el electrodo de tungsteno 8. La hendidura en la pieza de trabajo 1 se cierra mediante un material de aporte de soldadura 4, con un cordón de soldadura 3. El arco eléctrico 2 es suministrado por una fuente de energía 9 durante el procedimiento de soldadura. 15

Otro dispositivo para soldar bajo un gas inerte con un electrodo no consumible viene descrito en el documento DE3207537A1, en el que está previsto un electrodo refrigerado con medios refrigerantes, estando dispuesto en una boquilla de gas protector, configurada de forma cónica en la zona del orificio de salida de gas protector, un electrodo de cobre configurado de forma cónica en su punta, estando realizado el ángulo de boquilla menor que el ángulo del electrodo y encontrándose el baño de soldadura originado bajo el efecto del calor del arco eléctrico en una atmósfera 20 de gas inerte formada por un gas activo o un gas inerte.

Un problema consiste en que el electrodo está configurado como electrodo hueco con refrigeración interna y corriente refrigerante, por lo que difícilmente puede recambiarse por otro electrodo.

Un soplete para soldar o cortar por arco eléctrico con un cuerpo de soplete y un portaelectrodo alojado en éste para un electrodo de tungsteno en forma de varilla se describe en el documento DE4314097A1, en el que entre un 25 cuerpo exterior del cuerpo de soplete y el portaelectrodo está previsto un cuerpo de refrigeración, cuyo material tiene una mayor termoconductividad que el material del portaelectrodo y del cuerpo exterior. El cuerpo de refrigeración se compone de cobre, el cuerpo exterior se compone de un metal no férrico y el portaelectrodo se compone de acero fino. El electrodo se sujeta en el cabezal de soplete con un casquillo de sujeción que se encuentra en una carcasa de casquillo de sujeción - de una lente gaseosa. El cabezal de soplete puede estar refrigerado por agua. 30

Un problema consiste en que con esta construcción no es posible una refrigeración intensa del electrodo.

Otro problema consiste en que los distintos materiales que se encuentran cerca y en gran medida en contacto con el electrodo presentan diferentes termoconductividades, de modo que apenas queda garantizada una evacuación continua permanente del calor del electrodo al cabezal de soplete.

Una densidad de energía más alta del arco eléctrico se consigue mediante la estricción mecánica del arco 35 eléctrico durante la soldadura con chorro de plasma con sopletes para soldar con chorro de plasma que se describen en los documentos DE1933639A y DE3930267A1. Como por ejemplo muestra una sección a través de un soplete para soldar con chorro de plasma 21 en la figura 2, éste presenta un electrodo de tungsteno 13 en forma de varilla con una punta cónica 14, retenido en un portaelectrodo y un cuerpo de refrigeración 12 y dispuesto delante del orificio de salida 15 en una boquilla de plasma 16 - una boquilla de cobre - abierta hacia abajo, que sirve para la estricción del arco 40 eléctrico 20. La boquilla de plasma 16, a su vez, está circundada por un orificio de salida de gas 17, abierto hacia abajo, de un conducto de chorro 18. Al igual que los dos orificios 15, 17, la punta cónica 14 del electrodo de tungsteno 13 está orientada hacia la pieza de trabajo 19 que se ha de tratar. En el soplete para soldar con chorro de plasma 21, el arco eléctrico 20 se quema entre el electrodo 13 y la pieza de trabajo 19. En la soldadura con arco eléctrico, la salida de los electrones se debe principalmente a la emisión térmica en la punta de electrodo 13. Un número suficiente de 45 electrones salientes se consigue a partir de una temperatura de aprox. 1.700 K.

Un problema consiste en que en los sopletes para soldar con chorro de plasma es muy elevado el desgaste de la boquilla de plasma 16 por tener un contacto directo con el chorro de plasma a una temperatura de aprox. 20.000 K.

También el posicionamiento del electrodo 13 con respecto a la boquilla de plasma 16 repercute de forma 50 significativa en el proceso. Debido a los elevados requisitos de precisión, la estructura de los sopletes 21 es complicada y los costes son aproximadamente cuatro a cinco veces más altos en comparación con las instalaciones de soldadura con tungsteno y gas inerte.

Otro principio de construcción se describe en el documento AT407022B. En éste, la estricción del arco eléctrico se consigue mediante una corriente axial de gas.

Un problema consiste en que en el sistema que se basa en la estricción del arco eléctrico mediante la aplicación de una corriente exterior de gas, el intersticio entre el electrodo y la boquilla de gas de estricción ha de mantenerse muy pequeño. Esto se puede conseguir sólo con unas tolerancias de fabricación muy pequeñas. Por ello, 5 los sopletes correspondientes requieren también un gasto de fabricación muy elevado y costes de fabricación muy altos.

Además, la estricción magnética del arco eléctrico se describe en el documento DE2834732A1.

Un problema consiste en que al influir en el arco eléctrico mediante campos magnéticos, las bobinas correspondientes han de posicionarse cerca del arco eléctrico. Esto influye en la accesibilidad y requiere componentes 10 resistentes a las altas temperaturas y a la radiación.

Una instalación de soldar basada en la soldadura con tungsteno y gas inerte se describe en el documento US4,194,107, que también presenta un electrodo de tungsteno en forma de barra, pero compuesta de varias piezas. La pieza orientada hacia la pieza de trabajo constituye un cono puntiagudo, a cuyo fondo de cono está unida por soldadura indirecta o directa una segunda pieza en forma de un cilindro de unión. A continuación de ésta, como tercera 15 pieza se encuentra un elemento de unión cilíndrico que está unido al cilindro de unión igualmente por soldadura indirecta o directa. El electrodo de tungsteno en forma de barra se mete en una cavidad cilíndrica de un cabezal de soporte en forma de pinza quedando sujeto por el cabezal de soporte.

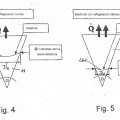

En la figura 3 está representada esquemáticamente, en relación con la figura 1, una corriente de arco eléctrico 22 desde el electrodo 8 con la punta 11 correspondiente, provisto de un potencial negativo, hacia la pieza de trabajo 1 20 cargada positivamente.

El arco eléctrico es una descarga eléctrica de gas y está vinculada a portadores de carga libremente móviles, a electrones y a iones 23, 24, 25. El arco eléctrico puede considerarse como conductor atravesado por una corriente, alrededor del cual se forma un campo magnético anular. La causa dominante de la corriente 22 en el arco eléctrico 2 que se quema libremente es la compresión termoiónica como consecuencia de la fuerza de Lorentz fL y la resultante 25 presión alta del arco eléctrico en las zonas de estricción en los electrodos, que se compensa mediante una corriente axial. Durante ello se provoca una fuerte corriente térmica convectiva y una alta densidad de introducción de energía en la pieza de trabajo.

Dado que la densidad de flujo magnético B es proporcional a la densidad de corriente j y, viceversa, la densidad de corriente j es proporcional al cuadrado del diámetro d, resulta una fuerte dependencia de la compresión 30 termoiónica del diámetro del arco eléctrico 2 con fL ... [Seguir leyendo]

Reivindicaciones:

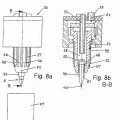

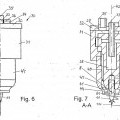

1. Soplete para soldar con tungsteno y gas inerte con un cabezal de soplete (30) compuesto por

- un cilindro de carcasa (31) con una tapa de cierre (32) superior, por la que se extienden al menos un conducto de ida (33) y un conducto de retorno (34) para refrigerante, así como un conducto de alimentación de gas de proceso (35) y una conexión eléctrica (36) para el servicio de un electrodo de tungsteno (8),

- un cuerpo refrigerante (37) alargado, situado dentro del cilindro de carcasa (31) y con un espacio hueco (38) 5 alargado, situado dentro de éste y abierto por el lado frontal (39) superior del cuerpo refrigerante (37),

- un electrodo (8) que presenta un cuerpo de electrodo de tungsteno (81) cilíndrico y provisto de una punta cónica (11),

y caracterizado por las siguientes características

- una tapa de cierre interior (40) situada sobre el cuerpo refrigerante (37), por la que se extienden los conductos 10 (33, 34) para el refrigerante,

- un taladro roscado (43) realizado en el lado frontal (41) inferior del cuerpo refrigerante (37) a lo largo del eje de cabezal de soplete (42), estando sujeto el electrodo en el taladro roscado (43) pudiendo ajustarse y retenerse en éste, y estando dispuesto el extremo de punta (111) del cuerpo de electrodo (81) a una distancia (a) predefinida con respecto al lado frontal (41) inferior del cuerpo refrigerante (37), y 15

- una boquilla de gas (47) roscada que está comunicada con el cuerpo refrigerante (37) alargado, incluyendo canales longitudinales (46), que circunda el cuerpo refrigerante (37) y el electrodo (8),

siendo baja la resistencia térmica de los materiales dispuestos después del cuerpo de electrodo de tungsteno (81) y extendiéndose la refrigeración a través del cuerpo refrigerante (37) hasta el taladro roscado (43) o directamente hasta el electrodo (8), quedando formada una isoterma de emisión (261) que por la refrigeración intensa del electrodo, el 20 diámetro de electrodo (de) y un ángulo () definido está desplazada en dirección hacia el extremo de punta (111) libre.

2. Soplete para soldar con tungsteno y gas inerte según la reivindicación 1, caracterizado porque cerca o fuera del cabezal de soplete (30), preferentemente en el conducto de retorno (34), está dispuesta una conexión eléctrica (36) para el servicio del electrodo de tungsteno (8).

3. Soplete para soldar con tungsteno y gas inerte según la reivindicación 1, caracterizado porque el electrodo 25 (8) que se puede ajustar y retener presenta en la parte cilíndrica del cuerpo de electrodo de tungsteno (81) una rosca adaptada al taladro roscado (43) y está enroscado en el taladro roscado (43) estando en contacto directo con el cuerpo refrigerante.

4. Soplete para soldar con tungsteno y gas inerte según la reivindicación 1, caracterizado porque el electrodo (8) que se puede ajustar y retener tiene un soporte de electrodo (44) que presenta un paso (45) y al que el cuerpo de 30 electrodo de tungsteno (81) está fijado de forma ajustada, teniendo el soporte de electrodo (44) una rosca exterior adaptada al taladro roscado (43), para enroscarse en el taladro roscado (43) quedando sujeto en éste.

5. Soplete para soldar con tungsteno y gas inerte según la reivindicación 4, caracterizado porque el soporte de electrodo (44) que presenta el paso (45) está configurado como tornillo hueco.

6. Soplete para soldar con tungsteno y gas inerte según las reivindicaciones 3 ó 4, 5, caracterizado porque el 35 cuerpo de electrodo de tungsteno (81), o bien puede ser recambiable él mismo en caso de tener una rosca propia, o bien, puede recambiarse junto con el soporte de electrodo (44) en caso de estar incorporado en el soporte de electrodo (44) que puede accionarse desde fuera del cabezal de soplete (30).

7. Soplete para soldar con tungsteno y gas inerte según las reivindicaciones 4 a 6, caracterizado porque el 40 soporte de electrodo (44) se compone de un material de baja resistencia térmica, especialmente de cobre, de plata y de aleaciones de éstos.

8. Soplete para soldar con tungsteno y gas inerte según las reivindicaciones 4 a 7, caracterizado porque la parte cilíndrica del cuerpo de electrodo de tungsteno (81) y el soporte de electrodo (44) están unidos entre ellos en unión de fuerza o por unión de materiales, estando prevista entre los dos una baja resistencia eléctrica y 45 térmica.

9. Soplete para soldar con tungsteno y gas inerte según la reivindicación 1, caracterizado porque la

refrigeración dentro del cuerpo refrigerante (37) está realizada como refrigeración por líquido.

10. Soplete para soldar con tungsteno y gas inerte según la reivindicación 1, caracterizado porque entre el cuerpo refrigerante (37) alargado y la boquilla de gas (47) existen canales longitudinales (46) orientados en el sentido axial con respecto al eje de cabezal de soplete (42), realizados en la pared exterior (49) del cuerpo refrigerante (37) y/o en la pared interior de la boquilla de gas (47). 5

11. Soplete para soldar con tungsteno y gas inerte según la reivindicación 1, 9, 10, caracterizado porque el extremo de punta (111) del cuerpo de electrodo de tungsteno (81) presenta una pequeña distancia (a ) con respecto al cuerpo refrigerante (37) enfriado por el refrigerante.

12. Soplete para soldar con tungsteno y gas inerte según la reivindicación 1, caracterizado porque el ángulo de apertura () de la punta cónica de electrodo (11) se sitúa en el intervalo entre 7º y 90º. 10

Patentes similares o relacionadas:

Boquilla para gas y soplete de soldadura de gas protector, del 4 de Septiembre de 2019, de TBI INDUSTRIES GMBH: Boquilla para gas para sopletes de soldadura de gas protector, estando formada la boquilla para gas a partir de un casquillo , presentando la boquilla […]

Procedimiento de soldadura al volframio bajo protección de gas, del 28 de Agosto de 2019, de LINDE AKTIENGESELLSCHAFT: Procedimiento para la soldadura al volframio bajo protección de gas - en el que un electrodo y una pieza de trabajo son alimentados […]

Electrodo para un soplete de soldadura para soldadura al volframio bajo protección de gas y soplete de soldadura con tal electrodo, del 28 de Agosto de 2019, de LINDE AKTIENGESELLSCHAFT: Electrodo con una tobera de gas protector para un soplete de soldadura para la soldadura al volframio bajo gas inerte, en […]

Un material de soldadura con base de níquel que porta un boro dúctil, del 17 de Mayo de 2019, de LIBURDI ENGINEERING LIMITED: Un material de soldadura con base de níquel que porta un boro dúctil comprendido por los siguientes elementos en porcentajes en peso: […]

Procedimiento para la soldadura de materiales austeníticos, del 12 de Marzo de 2019, de MESSER GROUP GMBH: Procedimiento para la soldadura por plasma de materiales austeníticos bajo gas de protección y bajo empleo de un material aditivo de soldadura, caracterizado por […]

Método de reparación y fabricación de componentes de motores de turbina, del 8 de Marzo de 2019, de LIBURDI ENGINEERING LIMITED: Un metodo de reparacion y fabricacion de componentes de motores de turbina incluye las etapas de: a) preparacion previa a la soldadura de un material […]

Electrodo y método de cambio un electrodo de un soplete de soldadura, del 27 de Febrero de 2019, de Camarc LLC: Un electrodo que comprende: un cuerpo alargado que define un eje longitudinal; una porción terminal de asiento que incluye un primer cono truncado, […]

Gas de protección para la soldadura WIG de metales, del 9 de Enero de 2019, de MESSER GROUP GMBH: Empleo de un gas de protección constituido por una proporción de un 1,5 a un 2 % en volumen de hidrógeno, un 2 a un 5 % en volumen de helio y resto […]