SISTEMA DE LAVADO DE FILTROS Y SU PROCEDIMIENTO.

Sistema de lavado de filtros y su procedimiento.El procedimiento de lavado de filtros,

especialmente fibras de micro o ultrafiltración que están dispuestas en haces o conjuntos formando módulos, consiste en aplicar a estos conjuntos filtrantes un flujo súbito o explosivo de aire que dura varios segundos, siendo pulsante, es decir que se repite varias veces hasta que se obtiene el correcto lavado. Las pulsaciones de aire se realizan mediante colectores de aire ubicados en la parte inferior de los haces de membranas, teniendo los tubos colectores orificios en la parte superior y en la inferior, permitiendo la evacuación y llenado del colector a una velocidad suficiente para que el aire aportado alcance la superficie de la cuba en la que se encuentran sumergidos los elementos filtrantes.La aportación del aire de pulsación o explosión se hace a través de una válvula de apertura rápida

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200703223.

Solicitante: MICRONET - POROUS FIBERS, S.L.

Nacionalidad solicitante: España.

Provincia: VIZCAYA.

Inventor/es: CROVETTO ARCELUS,GUILLERMO.

Fecha de Solicitud: 4 de Diciembre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 28 de Febrero de 2011.

Clasificación PCT:

- B01D65/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 65/00 Accesorios u operaciones auxiliares, en general, para los procedimientos o aparatos de separación que utilizan membranas semipermeables. › Prevención del ensuciamiento de la membrana o de la polarización por concentración.

Fragmento de la descripción:

Sistema de lavado de filtros y su procedimiento.

Objeto de la invención

La presente invención, según lo expresa el enunciado de esta memoria descriptiva, se refiere a un sistema de lavado de filtros y su procedimiento, en especial para el lavado de un haz de fibras dispuestas en haces verticales u horizontales que extraen agua u otro fluido de una suspensión en la que se encuentran sólidos dispersos en el fluido que se pretende extraer, sin que éste arrastre las materias sólidas usando generalmente membranas de micro o ultrafiltración reforzadas o integrales. Es también de aplicación a sistemas de membranas planas dispuestas sobre marcos-soporte formando conjuntos.

La presente invención aporta un sistema de limpieza de membranas por pulsaciones repetidas de aire a presión, sumamente eficaz en sistemas de filtración de agua o fluidos similares, basados en módulos o haces de membranas de fibra hueca y también en módulos de membrana plana. El sistema se aplica tanto si los módulos se encuentran dispuestos en posición horizontal o (preferentemente) en disposición vertical.

Dichos haces de fibras o módulos pueden ser de cualquier tipo y forma: cilíndricos, de sección rectangular o cuadrada, con una base colectora o cabezal de fijación de las fibras huecas situado en su parte superior (uno de los extremos) o en su parte inferior (el otro extremo de las fibras) o en ambas a la vez. Es válido e igualmente aplicable si los módulos disponen de tapas colectoras (espacio colector del filtrado) en ambos extremos o solamente en uno de ellos. También es eficaz y de plena aplicación encontrándose los colectores de distribución del aire de pulsación en el exterior de los módulos y por debajo de la parte inferior de los módulos o haces de membranas, o bien si la distribución de aire se ubica en el interior de los propios haces de fibras y generalmente en la parte inferior de éstos.

Antecedentes de la invención

Los lavados de sistemas de filtración esencialmente de agua y soluciones o suspensiones de ésta, están vigentes desde hace varias décadas. A principios del pasado siglo, se pusieron a punto para sistemas de filtración de aguas potables sobre arena y otros medios granulares, tanto en filtros abiertos como cerrados (a presión), el lavado por agitación de los medios filtrantes por aire, de manera que la vibración del medio filtrante provocada por el paso de éste, y el frotamiento como consecuencia de dicho paso de aire, de las partículas o tejidos de dicho medio filtrante entre sí, provocaban la limpieza suficiente para su puesta en servicio en las condiciones iniciales.

Esta misma técnica se aplicó a un sinfín de sistemas de filtración basados en bujías o cilindros dispuestos generalmente de forma vertical que filtran el agua del exterior al interior de los mencionados cilindros, siendo recogidos o colectados en uno de sus extremos a través de un falso fondo o colector de cualquier tipo al que se fijan los cilindros filtrantes, frecuentemente conocidos como bujías.

Estos sistemas se han aplicado y hoy se aplican normalmente en sistemas de filtración de seguridad, o de afino, e incluso de desbaste cuando estos cilindros filtrantes son de paso más holgado o tienen un sistema de limpieza secuencial, por ejemplo rotativo. Estas bujías frecuentemente disponen de un medio filtrante bobinado con haces de hilo de material adecuado (frecuentemente PP) y asimismo es universal su lavado por paso de agua a contracorriente que se simultanea frecuentemente con el mencionado barboteo de aire en su exterior.

Existen casos como los llamados filtros de precapa, en los que se utiliza el sistema mencionado para desprender la precapa usada del exterior de la bujía o cilindro soporte del medio filtrante, en el que el lavado explicado se produce por "explosión" de aire en el seno de la bujías, tal como el proceso Cannon, puesto a punto por Degremont en los años 60 del pasado siglo.

La aparición de las membranas de fibra hueca en los años 60, que consisten en un haz de fibras huecas porosas de pequeño diámetro que se agrupan juntas encolándole en sus extremos (o en un solo extremo) utilizando un adhesivo apropiado, supone una variación o alternativa a las filtraciones anteriores. En éstas, al cortarse este adhesivo, dejan el hueco central de las fibras (lúmen) accesible, que es donde se colecta el fluido tratado. Para su lavado, desde el inicio de sus aplicaciones industriales se ha usado el sistema de contralavado con el propio fluido ya filtrado, generalmente agua, barboteando aire entre las fibras huecas porosas para facilitar la salida de la materia en suspensión retenida en las fibras y restituyendo éstas al estado de limpieza original para su uso en un nuevo ciclo de filtración.

Estos haces de fibras se disponen en ocasiones en el interior de virolas cerradas o filtros análogos a los históricamente usados en sistemas de bujías clásicos o en contenedores unitarios, o bien, se produce la filtración deseada por inmersión de los módulos o grupos de éstos, en cubas abiertas que contienen el líquido o la impresión a filtrar de las que se extrae éste al filtrarlo a través de los lúmenes de las fibras filtrantes, sea por succión o por sifonado. Igualmente se han desarrollado sistemas análogos pero con membranas planas dispuestas en marcos que facilitan su uso y la extracción del filtrado. Igualmente la agitación más o menos violenta por aire, distribuido por el exterior de las fibras, sea a través del haz o módulo, o bien, externamente al mismo, es el procedimiento clásico de lavado junto al simultáneo o secuencial paso de agua a contracorriente a través de las fibras o membranas porosas en general.

Son conocidas variantes a los procesos anteriores para ahorro de agua o aire o abaratamiento del gasto energético que se produce en el lavado, haciendo barboteos discontinuos o con distintos modos de inyección del aire de barboteo.

Descripción de la invención

En líneas generales, el sistema de lavado de filtros y su procedimiento, objeto de la invención, parten de una disposición de los módulos de filtración en posición paralela unos con otros dejando entre ellos un espacio que servirá para el tránsito de las burbujas de aire en su ascenso hacia la superficie del reactor en el que se encuentran inmersas las membranas. Al conjunto formado por los módulos, los perfiles que los soportan y los sistemas de distribución de aire y agua de lavado y reactivos de limpieza y salida de agua tratada, lo denominamos bastidor.

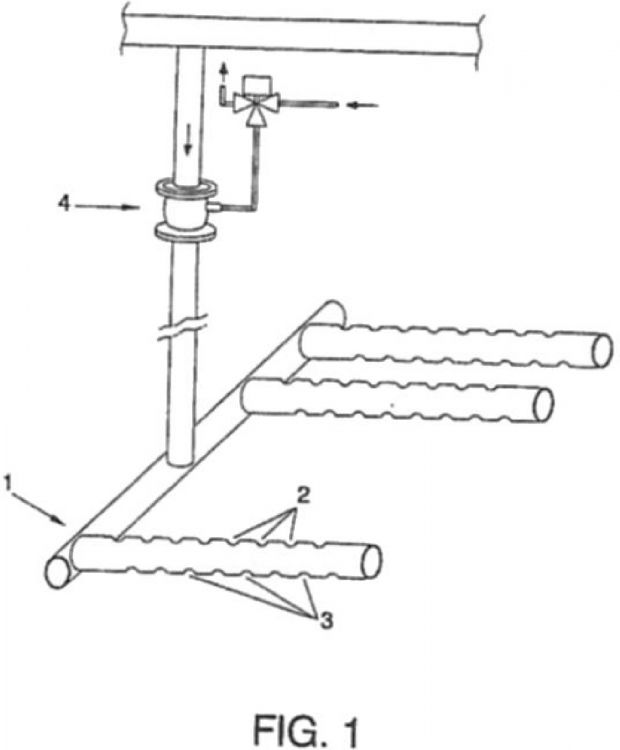

La invención dispone de un sistema de tuberías o colectores debajo de los módulos y a una distancia que puede oscilar entre algunos centímetros y un metro. Estas tuberías pueden ser de sección circular en cuyo caso deberán tener un diámetro adecuado entre algunos milímetros y algunos decímetros, preferiblemente entre 32 y 120 mm, se sitúan unidas a un tronco común o bajante que aporta el aire debajo de los espacios que se crean entre las líneas de haces de módulos. Asimismo, los colectores de aire pueden ser de sección rectangular (o cuadrada), y en este caso los colectores podrían (o no) formar parte de la estructura soporte del conjunto. En el caso de la sección cuadrada o rectangular es necesario encontrar la relación adecuada entre la altura de la tubería y la anchura de la misma. De esta manera conseguiremos el correcto funcionamiento del sistema de aireación.

Los tubos distribuidores de aire de explosión disponen de dos tipos de perforaciones: unas superiores que se encuentran alineadas al menos la generatriz superior del tubo y cuya misión es justamente la salida del aire de barboteo de forma explosiva, y las segundas perforaciones son las que se encuentran en la parte inferior teniendo varias misiones:

- Permiten vaciar el tubo distribuidor de una forma más rápida, evitando que queden restos de agua o suciedad que pueda limitar de algún modo la secuencia de explosiones a que se someterá al sistema.

- La salida violenta del agua en la explosión inicial prepara el colector para las siguientes explosiones y contribuye, debido a la elevada velocidad de salida del agua, a limpiar los orificios de salida superiores e inferiores.

- Permite la entrada de agua entre explosiones por los orificios en cuestión, mientras que por los orificios superiores del colector da salida al aire que queda en los mismos. De este modo, antes de que el agua llegue en el colector a niveles que impidan el paso del aire de una nueva explosión, se produce nuevamente ésta. En ese momento el colector se encuentra parcialmente...

Reivindicaciones:

1. Procedimiento de lavado de filtros, en especial fibras de micro o ultrafiltración dispuestas en haces o conjuntos denominados módulos y que permiten la colección del agua filtrada a través de las fibras, caracterizado porque consiste en aplicar a las fibras un flujo súbito o explosivo de aire de menos de un segundo de duración, y donde dicho flujo súbito o explosivo de aire se repite varias veces hasta el correcto lavado de las fibras.

2. Procedimiento de lavado de filtros, según reivindicación 1, caracterizado porque las repeticiones de las pulsaciones de aire se realizan mediante colectores de aire sitos en la parte inferior de los haces de las membranas, en los espacios de separación que se definen entre los distintos módulos de un mismo bastidor.

3. Procedimiento de lavado de filtros, según reivindicaciones 1 y 2, caracterizado porque los colectores de distribución del aire se encuentran expeditos parcialmente o totalmente de agua para permitir el paso del aire en toda su longitud.

4. Procedimiento de lavado de filtros, según reivindicación 3, caracterizado porque los colectores disponen de orificios de salida de aire en su parte superior y otros en la parte inferior, dimensionados de tal modo que permiten la evacuación y llenado del colector a una velocidad que otorga un tiempo suficiente al aire aportado en cada pulsación para alcanzar la superficie de la cuba en la que se encuentran los elementos filtrantes, o superar la altura de éstos si el proceso lo requiere.

5. Procedimiento de lavado de filtros, según reivindicaciones anteriores, caracterizado porque la aportación del aire de pulsación o explosión se hace a través de una válvula de apertura rápida.

6. Procedimiento de lavado de filtros, según reivindicación 5, caracterizado porque la válvula utilizada es una válvula de manguito operada por aire, de las del tipo de paso integral y membrana flexible tipo PIC o similar.

7. Procedimiento de lavado de filtros, según reivindicación 6, caracterizado porque el accionamiento de la válvula de manguito se realiza por aire a presión aportado por una electroválvula suficientemente dimensionada y próxima a la válvula de manguito.

8. Procedimiento de lavado de filtros, según reivindicación 1, caracterizado porque los haces de fibras están en posición horizontal situando los colectores de aire entre las membranas o debajo de éstas.

9. Procedimiento de lavado de filtros, según reivindicación 1, caracterizado porque las membranas planas están fijadas en bastidores, generalmente dos por cada marco de bastidor, dejando un espacio entre caras filtrantes para la circulación del aire pulsado.

10. Sistema de lavado de filtros para llevar a cabo un procedimiento de lavado de filtros de acuerdo a una cualquiera de las reivindicaciones 1 a 9, caracterizado porque comprende una válvula de apertura rápida que permite el paso del aire de forma completa en un tiempo inferior a un segundo.

11. Sistema de lavado de filtros, según la reivindicación 10, caracterizado porque comprende distribuidores de aire que se encuentran entre las membranas en la parte baja del módulo, formando parte de los propios módulos y en su base, en las disposiciones verticales de los módulos de haces de fibras huecas, determinándose unos tubos colectores (1) con orificios (3) alineados en una generatriz inferior y al menos una alineación de orificios superiores (2).

12. Sistema de lavado de filtros, según reivindicación 11, caracterizado porque los módulos gozan de un grado de libertad tal que les permite vibrar, teniendo conexiones asimismo con un grado de libertad o elasticidad o movilidad suficiente para permitir esas vibraciones del módulo completo.

13. Sistema de lavado de filtros, según reivindicación 12, caracterizado porque las fibras que componen el módulo se encuentran tensas entre los extremos de empotrado o cabezales de fijación de los haces de fibras.

14. Sistema de lavado de filtros, según reivindicación 11, caracterizado porque las membranas se encuentran firmemente unidas entre sí, o a la periferia, o a sistemas de soportado de los módulos de que disponga el bastidor, formando todo ello un conjunto susceptible de vibrar como tal, tengan los haces de fibras un exceso de longitud sobre la distancia entre cabezales, o éste sea pequeño o nulo, pudiendo considerarse que las membranas están tensas.

15. Sistema de lavado de filtros, según reivindicaciones 12 a 14, caracterizado porque las membranas están en posición horizontal o vertical, tensas las fibras o con un exceso de longitud sobre la distancia entre cabezales.

16. Sistema de lavado de filtros, según reivindicación 11, caracterizado porque los orificios superiores (2) de los tubos colectores (1) disponen de medios de obturación (6, 8, 10, 11) temporal o parcial de su sección para controlar la salida del aire a presión.

17. Sistema de lavado de filtros, según reivindicación 16, caracterizado porque dichos medios son unas lengüetas elásticas (8) pegadas o grapadas a los tubos (1) por un extremo.

18. Sistema de lavado de filtros, según reivindicación 16, caracterizado porque dichos medios están determinados por un tapón (6) de caucho o similar con un ranurado recto (7) superior.

19. Sistema de lavado de filtros, según reivindicación 16, caracterizado porque dichos medios están determinados por unos tapones (10) con holgura vinculados a sendos cuellos coincidentes con los orificios (2).

20. Sistema de lavado de filtros, según reivindicación 16, caracterizado porque dichos medios son unas válvulas anti-retorno (11) dispuestas en los respectivos orificios (2).

Patentes similares o relacionadas:

Módulo de membranas de fibra hueca, del 24 de Junio de 2020, de TORAY INDUSTRIES, INC.: Un módulo de membranas de fibra hueca que comprende: un haz de membranas de fibra hueca que está compuesto de membranas de fibra hueca de un material de polisulfona o […]

Aparato de filtración, del 3 de Junio de 2020, de Veolia Water Solutions & Technologies Support: Aparato de filtración para tratar un fluido, comprendiendo: un recipiente ; una primera placa de separación que define un orificio pasante ; […]

Dispositivo de separación de membrana, del 15 de Abril de 2020, de KUBOTA CORPORATION: Un dispositivo de separación de membrana , que comprende: un módulo de membrana , que tiene una pluralidad de elementos de membrana , […]

Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye, del 6 de Febrero de 2020, de TORAY ADVANCED MATERIALS KOREA INC: Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye. La […]

Procedimientos para mejorar los sistemas de biorreactores de membrana, del 14 de Agosto de 2019, de BL Technologies, Inc: Un procedimiento para acondicionar licor mixto en un biorreactor de membrana que comprende dispersar un aditivo de tratamiento en el licor mixto, en el que dicho […]

Aparato para proporcionar burbujas de gas en un líquido, del 17 de Julio de 2019, de BL Technologies, Inc: Un aparato para proporcionar burbujas de gas en un líquido, que comprende a) una carcasa que define una cámara y que tiene una abertura debajo […]

Procedimiento para reducir el ensuciamiento en sistemas de microfiltración, del 17 de Julio de 2019, de BL Technologies, Inc: Un procedimiento para reducir el ensuciamiento de los sistemas de microfiltración que comprende agregar a una fuente de agua de entrada […]

Métodos para acondicionar membranas, del 12 de Junio de 2019, de Ecolab USA Inc: Un método para acondicionar una membrana utilizada para la purificación del agua, comprendiendo el método: monitorear el rendimiento de […]