PROCEDIMIETO PERFECCIONADO PARA EL RECICLADO DE POLVOS DE ACERIA.

Procedimiento perfeccionado para el reciclado de polvos de acería,

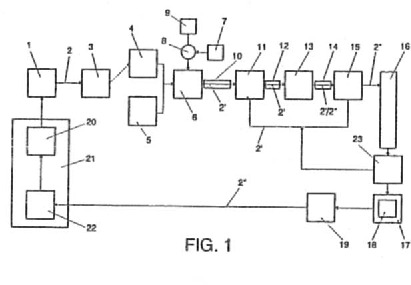

que con reductor de base carbono, y mezclado con aglomerante (7) y agua y prensado formando briquetas (2'''') cuanta con una bomba de alta presión (8) en el flujo de agua (9) calentada a 40/60ºC, pasando por una criba (15) que envía los restos (2'') de vuelta a la tolva previa a la prensa (13). Las briquetas (2'''') pasan por un túnel de maduración (16), calefactado con aire entre 80 y 100ºC; son pasadas por una segunda criba (23) con una luz un 20% de su tamaño; pasan a unos contenedores (17) donde, una vez llenos, se introducen unos aerotermos (18) y se cubren durante unas horas, y finalmente son trasladadas posteriormente a un almacén (19) donde se depositan a la espera de ser utilizadas en el horno de la acería (1), no siendo utilizadas antes de 24 horas

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200800122.

Solicitante: HERA AMASA, S.A.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: UGARTE SIERRA,ALBERTO.

Fecha de Solicitud: 18 de Enero de 2008.

Fecha de Publicación: .

Fecha de Concesión: 31 de Enero de 2011.

Clasificación Internacional de Patentes:

- C21B3/04 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 3/00 Características generales de la fabricación de hierro fundido (mezclas para fundición C21C 1/06). › Recuperación de subproductos, p. ej. escoria.

- C22B1/245 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 1/00 Tratamiento preliminar de minerales o residuos metálicos. › con materia carbonosa para la producción de aglomerados coquificados.

- C22B7/02 C22B […] › C22B 7/00 Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos. › Tratamiento de cenizas.

Clasificación PCT:

Fragmento de la descripción:

Procedimiento perfeccionado para el reciclado de polvos de acería.

Objeto de la invención

Tal como expresa el enunciado de la presente memoria descriptiva, la invención se refiere a un procedimiento perfeccionado para el reciclado de polvos de acería, aportando una serie de nuevas características que mejoran sustancialmente dicho procedimiento, para conseguir una mayor eficacia en su aprovechamiento.

De forma más concreta, el objeto de la invención consiste en un procedimiento mediante el cual, los polvos procedentes de los sistemas de captación de humos de las acerías, mezclados y homogeneizados con un compuesto reductor de base carbono, un aglomerante orgánico y agua, son transformados en pequeñas porciones de material prensado, concretamente briquetas, para su reintroducción en el propio horno de la acería y obteniendo en los sistemas de depuración de humos un nuevo material que por sus características pude ser utilizado como materia prima por la industria metalúrgica de zinc y plomo previa aplicación del proceso adecuado. Dicho procedimiento presenta una serie de perfeccionamientos, entre otros concretamente en su fase de curado, destinados a incrementar la homogeneidad de dichas briquetas y en consecuencia aumentar su eficacia y mejorar su aprovechamiento.

Campo de aplicación

El campo de aplicación de la presente invención se encuentra dentro de la industria siderúrgica, y concretamente en el aprovechamiento y reciclaje de los polvos de las acerías.

Antecedentes de la invención

En la actualidad y como referencia al estado de la técnica, debe mencionarse que es conocido el reciclado del polvo de las acerías reintroduciéndolo, una vez tratado, en el horno de arco eléctrico, para lo cual dicho polvo, que sustancialmente consiste en óxidos, se acompaña con un reductor en base a carbono de granulometría muy fina, de modo que cada partícula de polvo de la acería y cada partícula de compuesto reductor se rodean entre sí mutua y espacialmente, formando un sólido tenaz, mediante la utilización de un aglomerante, pudiendo adoptar dicho sólido diferentes formas, tal como bolitas, pellets, tabletas, prismas (briquetas) etc.

En este sentido, el propio solicitantes es ya co-titular de la patente de invención, con número de solicitud 200300044 extendida como Patente Europea con el número 03380210.9, relativa a un "Procedimiento de reciclado de polvo de acería y producto obtenido con este procedimiento", el cual, esencialmente, consiste en el traslado del polvo procedente de los sistemas de captación de humos de un horno de arco eléctrico hacia un silo donde se sedimenta. Se dosifica e introduce junto con un reductor de base carbono de muy fina granulometría y un aglomerante de base polialcohol y polimerizable en una mezcladora a la que, además se añade agua formando el aglomerante con el agua una película de gel sobre las partículas, procediéndose al prensado de la mezcla obtenida hasta lograr la densidad adecuada para formar una briqueta o cualquier otra forma que deberá ser sometida a una fase de curado convencional para poder ser utilizada vertiéndose de nuevo en el horno.

Tanto en dicha invención como en otros sistemas conocidos, se hace poco o ningún hincapié en el mencionado proceso de curado, siendo la maduración de las briquetas un punto crítico en el proceso de su producción, siendo la mejora de dicho proceso uno de los principales objetivos de la presente invención.

Si bien el polialcohol que se utiliza como aglomerante confiere una resistencia adecuada a las briquetas, ésta no se produce de una manera inmediata. El proceso de endurecimiento de este aglomerante requiere de la eliminación de los excedentes de agua necesarios para la generación del gel y su correcta distribución por todo el material.

Así pues, las briquetas obtenidas con los sistemas conocidos hasta este momento son débiles y se pulverizan con facilidad. Por ello es necesario incluir procesos que favorezcan esta reacción, ya que si las briquetas no están bien maduras, las manipulaciones las deterioran, produciendo finos. Si se introducen briquetas húmedas y con finos en el sistema de adición al horno, se producen múltiples problemas, porque el material se adhiere a los elementos del entorno, provocando atascos y taponamientos. Además, si el material está desmenuzado, se reduce la eficiencia de la concentración, porque estos finos son arrastrados por las corrientes de la aspiración y no reaccionan (la reacción de reducción del material se produce cuando se introduce en el caldo del horno, aprox. 1600ºC).

Explicación de la invención

Así, el procedimiento perfeccionado para el reciclado de polvos de acería que la presente invención propone representa una destacable novedad dentro de su campo de aplicación, alcanzando satisfactoriamente los objetivos señalados como idóneos para dar respuesta a la problemática anteriormente descrita.

Para ello, en concreto, la invención preconizada consiste convencionalmente en el traslado del polvo procedente de los sistemas de captación de humos de la acería hacia un silo donde se sedimenta.

Un sistema de dosificación añade las cantidades establecidas de polvo y de reductor de base carbono de granulometría muy fina, contando con una mezcladora en la que además se añade un aglomerante de base polialcohol polimerizable y agua que forma una película de gel sobre las partículas, siendo dicho aglomerante introducido mediante una bomba de alta presión en el flujo de agua previamente a su entrada en la mezcladora.

Cabe destacar que el aglomerante se dosifica en un 0,06% sobre el peso del material base utilizado, y la cantidad de agua varía en función de las condiciones ambientales del momento, el aspecto físico del polvo y su composición. Ello se debe a que éste puede ser más fino o más esponjoso o tener algún componente diferente haciendo necesario añadir más o menos agua, variando la adición entre 90 y 120 litros. La cantidad se determina mediante prueba error, de forma que cuando se obtiene una mezcla que empieza a presentar deficiencias por falta o exceso de agua, se corrige en la siguiente masada. Normalmente la evolución de las necesidades de agua es gradual, por lo que se puede mantener la cantidad de material obtenido dentro de unos márgenes aceptables.

Es importante destacar que uno de los aspectos de la invención que mejoran el procedimiento consiste en que el agua que se incorpora para la realización de la mezcla se ha calentado para que esté a una temperatura de entre 40 y 60ºC, en lugar de estar a la temperatura del depósito como ocurre con el procedimiento convencional, la cual estaba a temperatura ambiente o inferior.

Con dicho aumento de la temperatura del agua se incrementa la temperatura del material ya a la salida de la mezcladora, el cual en este tránsito está en el entorno de los 70-90ºC, produciéndose una reacción de aglomeración mucho más rápida que mejora ostensiblemente el proceso de madurado.

El paso siguiente del procedimiento consiste en el prensado de la mezcla obtenida hasta lograr la densidad adecuada para formar las briquetas (o cualquier otra forma), cuyo tamaño viene dado por las dimensiones de las huellas de los cilindros de la prensa briquetadora, debiendo ser suficientemente grandes como para atravesar la capa de escoria del horno, pero no tan grandes que se rompan fácilmente por los impactos. Sus dimensiones serán, pues, aproximada y preferentemente de 5 x 4 x 1,5 cm. y su tamaño, evidentemente, influye en las necesidades de tiempo de maduración.

Según otra de las mejoras del procedimiento de la invención, una vez obtenidas las briquetas, y tras pasar por una criba en la que el polvo o restos de material no compactado es devuelto a la tolva de regulación que hace las veces de almacén previo a la fase de prensado, dichas briquetas se hacen circular a través de un túnel de maduración por el que circula aire caliente insuflado en él a una temperatura de entre 80 y 100ºC, de manera que la superficie de las briquetas alcanzan una temperatura suficiente para que el aglomerante se consolide y forme una "piel" evitando que el roce con el entorno levante material de su superficie.

Finalmente, tras la línea de curado, las briquetas pasan por una segunda criba, con una luz un 20% del tamaño de la briqueta para descartar aquellos pedazos que se hayan podido desprender con posterioridad al primer cribado, ya que dichos pedazos son susceptibles...

Reivindicaciones:

1. Procedimiento perfeccionado para el reciclado de polvos de acería, que consiste en el traslado del polvo (2) procedente de los sistemas de captación de humos de un horno (1) de arco eléctrico hacia un silo (3) donde se sedimenta y se dosifica junto con un reductor de base carbono de fina granulometría en orden a que sus partículas puedan rodear espacialmente a aquellas al mezclarse con un aglomerante (7) de base polialcohol polimerizable en una mezcladora (6) a la que, además se añade agua formando una película de gel sobre las partículas, procediéndose al prensado de la mezcla obtenida en una prensa (13) hasta lograr la densidad adecuada para formar una briqueta (preferentemente de unos 5 x 4 x 1,5 cm.), o cualquier otra forma, que tras una fase de curado podrá ser reutilizada vertiéndose de nuevo en el horno (1), caracterizado por el hecho de que, para mejorar el proceso de reacción, maduración y curado de las briquetas (2''), el aglomerante (7) es introducido mediante una bomba de alta presión (8) en el flujo de agua (9) previamente a su entrada en la mezcladora (6); y porque dicha agua (9) está calentada a una temperatura de entre 40 y 60ºC, permaneciendo el material entre 5 y 6 minutos en la mezcladora (6), para que, con el calor producido por el rozamiento de las palas de mezcla, el material se caliente, alcanzando una temperatura a su salida de dicha mezcladora de entre 70 y 90ºC.

2. Procedimiento perfeccionado para el reciclado de polvos de acería, según la reivindicación 1, caracterizado por el hecho de que, a la salida de la prensa (13), una cinta transportadora (14) envía las briquetas ya formadas (2'') y los restos de material (2') a una criba (15) que los separa, enviando los restos (2') de vuelta a la tolva de regulación (11) prevista previamente a dicha prensa (13).

3. Procedimiento perfeccionado para el reciclado de polvos de acería, según las reivindicaciones 1 y 2, caracterizado por el hecho de que las briquetas (2'') cribadas pasan por un túnel de maduración (16), consistente en un entorno calefactado por el que se hace circular aire insuflado a una temperatura de entre 80 y 100ºC.

4. Procedimiento perfeccionado para el reciclado de polvos de acería, según las reivindicaciones 1 a 3, caracterizado por el hecho de que, a la salida del túnel de maduración (16), las briquetas (2'') son pasadas por una segunda criba (23) con una luz un 20% de su tamaño para descartar aquellos pedazos que se hayan podido desprender con posterioridad al primer cribado (15).

5. Procedimiento perfeccionado para el reciclado de polvos de acería, según las reivindicaciones 1 a 4, caracterizado por el hecho de que, tras la segunda criba (23), las briquetas (2'') pasan a unos contenedores (17) donde, una vez llenos, se introducen unos aerotermos (18) y se cubren durante unas horas, siendo trasladadas posteriormente a un almacén (19) donde se depositan a la espera de ser utilizadas en el horno de la acería (1), no siendo utilizadas antes de 24 horas.

Patentes similares o relacionadas:

Método para separar indio y arsénico uno de otro, del 8 de Julio de 2020, de Outotec (Finland) Oy: Un método para separar indio y arsénico de un material de partida que contiene zinc, en el que el método comprende - una etapa de lixiviación […]

Método y planta para eliminar arsénico y antimonio de polvos de combustión, del 14 de Marzo de 2018, de Outotec (Finland) Oy: Un método para el tratamiento de polvos de combustión que contienen del 2 al 10% p/p de arsénico y/o antimonio procedentes de métodos pirometalúrgicos, en donde se […]

Formación de briquetas de cascarilla de laminado, del 10 de Enero de 2018, de RHM ROHSTOFF-HANDELSGESELLSCHAFT MBH: Procedimiento para la aglomeración de sustancias residuales que contienen óxido de hierro, en el cual se trituran lodos de papel y, dado el caso, las […]

Procedimiento para tratar materiales sólidos o líquidos en estado fundido, del 22 de Marzo de 2017, de SGL Carbon SE: Procedimiento para tratar o reducir materiales sólidos o líquidos en estado fundido, en donde se cargan los materiales sólidos o líquidos en estado […]

Método de tratamiento de cenizas procedentes de la incineración de desechos, del 26 de Octubre de 2016, de ECOPHOS S.A: Método de tratamiento de cenizas procedentes de la incineración de desechos, preferiblemente procedentes de la incineración de lodos de plantas depuradoras, de […]

Aparato y procedimiento para el tratamiento de gases de escape que contienen vapores de zinc, del 5 de Octubre de 2016, de Arcelormittal: Un procedimiento de tratamiento de un gas de escape de un horno de oxígeno básico de fabricación de acero que comprende: la introducción de un gas […]

Procedimiento para el procesamiento de ceniza volante, del 1 de Junio de 2016, de AURUBIS AG: Procedimiento para el procesamiento de cenizas volantes que se originan en la fundición de minerales de cobre, en el que las cenizas volantes se calientan después de una adición […]

Tecnología de refinamiento de residuos metálicos que contienen cinc en un horno rotatorio, del 2 de Julio de 2014, de Adelt, Milan: Método de refinamiento de residuos metálicos ricos en hierro y originados a partir de lingotes de hierro o de la fabricación de acero o del procesamiento […]

Tecnología de refinamiento de residuos metálicos que contienen cinc en un horno rotatorio, del 2 de Julio de 2014, de Adelt, Milan: Método de refinamiento de residuos metálicos ricos en hierro y originados a partir de lingotes de hierro o de la fabricación de acero o del procesamiento […]