PROCEDIMIENTO AUTOMÁTICO DE DETECCIÓN DEL DESGASTE DE UN ELECTRODO DE SOLDADURA POR MEDICIÓN O CONTABILIZACIÓN, DURANTE LA SOLDADURA, DEL NÚMERO DE CEBADURAS REALIZADAS POR EL ELECTRODO.

Procedimiento automatizado de detección del desgaste de un electrodo no fusible de un soplete de soldadura por arco y de sustitución por un nu evo electrodo o re mecanizado auto mático de dich o electrodo,

cuando est e está erosionado, en el que se procede de acuerdo con las siguientes etapas: a) medir o contab ilizar, durante la soldadura, el núm ero de ceba duras realiz adas por el electrodo considerado y, al men os, un parám etro in dicador de desgaste se leccionado entr e el tiempo de arc o d e dicho electrodo y el tiempo de cebadura para el establecimiento del arco; b) comparar el valor de, al menos, uno de los parámetros indicadores de desgaste determinado en la etapa a) con, al menos, un valor respectivo de referencia prefijado; c) proceder a un a sustitución del electrodo erosionado por u n electrodo nuevo o afil ado de nuevo cuando el valor de, al menos, uno de los parámetros indicadores de desgaste es superior o igual a, al menos, dicho valor respectivo de referencia prefijado

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07301339.

Solicitante: L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE

AIR LIQUIDE WELDING FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 75, QUAI D'ORSAY 75007 PARIS FRANCIA.

Inventor/es: Opderbecke,Thomas, Gadrey,Sébastien.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Septiembre de 2007.

Clasificación Internacional de Patentes:

- B23K9/167 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › y un electrodo no consumible.

- B23K9/29G

- B23K9/32 B23K 9/00 […] › Accesorios (conexiones a tierra H01R).

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2361687_T3.pdf

Fragmento de la descripción:

Campo de la invención

La invención se refiere a un procedimiento automatizado de detección del desgaste de un electrodo no fusible de un soplete d e sol dadura p or ar co y de s ustitución aut omática de dicho e lectrodo, cu ando está erosionado, por un electrodo nuevo, así como a una instalación de puesta en marcha de dicho procedimiento.

En sol dadura por arc o T IG, se rea liza de f orma re gular l a sustituci ón del e lectrodo i nfusible d e tun gsteno p or u n electrodo nuevo o nuevamente afilado puesto que este puede, si está deteriorado, afectar a la cebadura o, incluso, a la soldadura.

En solda dura manu al, la sustitución de l ele ctrodo lo realiza el operar io cuando este se da cuenta de que ya no funciona de forma correcta o cuando constata visualmente que este está deteriorado.

Robotizar o automatizar el procedimiento de soldadura TIG implica una anticipación y una automatización del cambio del electrodo de tun gsteno con e l fin d e gara ntizar u n f uncionamiento fiab le. Este cambi o de be hacers e si n intervención manual y de la forma más rápi da posible para no perj udicar a la producti vidad del proc edimiento, en particular cuando está integrado en una cadena de producción.

De pref erencia, estas inter venciones que prete nden l a sustituci ón del electrodo deb en h acerse en ti empo concurrente, es decir, de forma ventajosa, durante los momentos de inactividad del robot. En todos los casos, lo primordial en el plano industrial es poder evitar larealización desoldaduras de mala calidad como resultado de la utilización de un electrodo degradado.

Desde este p unto de partida, se pu ede r ealizar u n camb io del electro do de manera pre ventiva, es decir, tras un tiempo de utilización dado o un número de cebaduras predefinido.

Sin embargo, un camb io preventivo de electrodo de este tipo, es dec ir, antes de alcanzar su límite de utilización, tiene la desventaja de una utilización ineficaz de los electrodos ya que algunos se cambiarán de forma prematura lo que puede generar, por tanto, unos costes suplementarios.

Además, no siempre es posible o fácil definir con precisión una vida útil máxima de electrodo, lo que implica que la duración pr evia al cambi o d ebe d efinirse con un am plio margen, por l o que se ac entúa el ries go d e sustitució n excesivamente precoz que ya se ha mencionado.

A la invers a, el camb io d e electro do p uede real izarse en el mome nto en qu e fall a el el ectrodo, es decir, tras l a constatación de una mala soldadura o de un problema de cebadura, por ejemplo.

Sin em bargo, esto tien e l a desventaja de gen erar p iezas defectuos as, provoc ar un t iempo de inactividad de la máquina y hace obligatoria la presencia constante de un operario en las proximidades, que debe intervenir de forma inmediata en caso de incidente, lo que perjudica a la productividad del procedimiento.

En soldadura por resistencia, un sistema conocido para la detección del desgaste del electrodo, el cual está basado en una medición de la resistencia de contacto de esta y el inicio de un ciclo de cambio cuando esta resistencia se vuelve incom patible con un a solda dura e ficaz. No obstante, un siste ma de este tipo no está adaptado al procedimiento TIG.

Por otra parte, el documento JP-A-63040683 describe un sistema de detección del desgaste de un electrodo para un procedimiento de soldadura por resistencia, que prevé un cambio del electrodo tras un número de piezas soldadas definido. Como ya se ha mencionado anteriormente, se enfrenta a un riesgo de sustitución prematura del electrodo. Además, el d ocumento J P-A-09216059, que está c onsiderado c omo r epresentante d el estad o d e la técnica m ás próxima, muestra un proc edimiento de detección del desgaste de un electrodo de soldadura que utiliza un sensor táctil y una instalación automatizada o robotizada de soldadura por arco.

Por último, el documento FR-A-2649278 propone, por su parte, un procedimiento de detección del desgaste de un electrodo util izado en corte térmico, que se basa en u na m edición de la frecuenc ia acústica em itida por u n plasmatrón. Este proced imiento se c onsidera más eficaz que u n proc edimiento de d etección qu e se basa e n un recuento de l n úmero d e enc endidos d el ar co y u na susti tución d el el ectrodo cua ndo se alca nza u n número d e cebaduras prefijado.

El problema a resolver es, por tanto, proponer un procedimiento mejorado de detección de desgaste del electrodo, el cual pueda ser automatizado en su totalidad, es decir, que no necesite la intervención de un operario para decidir el

Además, este procedimiento debe permitir evitar o minimizar los cambios prematuros o, a la inversa, excesivamente tardíos del e lectrodo de u n sopl ete con el ectrodo n o fusible i nstalado en un ro bot o una máq uina de sold adura automática.

Una sol ución de la inve nción es, por tanto, un proc edimiento autom atizado de det ección del de sgaste de u n electrodo no fusible de un s oplete de s oldadura por arco y de sustitución por un electrodo nuevo o remecanizado automático de dicho electrodo, cuando está erosionado tal y como aparece definido en la reivindicación 1.

Se denomina sin distinción:

- « valor de referencia », un valor exacto o también un valor medio, que corresponde, por ejemplo, a un valor medido en un momento dado o promediado en un tiempo dado o, incluso, un intervalo de valores.

- « electrodo nuevo », un electrodo que es totalmente nuevo y que, por tanto, nunca se ha utilizado o también un electrodo que se ha afilado de nuevo o reparado, tras uno o varios usos previos.

Según el caso, el procedimiento de la invención puede comprender una o varias de las siguientes características:

- en la etap a a) se determina n y compar an varios de dichos parámetros y se sustitu ye el electrodo c uando varios de dichos parámetros superan sus respectivos valores de referencia prefijados;

- en la etapa a) se determina n, además, la intens idad y/o la tensió n eléc trica gener ada por dicho ele ctrodo durante un intervalo de tiempo de soldadura dado;

- en la etapa b) se comparan las variaciones de intensidad y/o la tensión medidas con unos valores umbral de variación de intensidad y/o de tensión prefijados;

- se procede a la sustitución de acuerdo con la etapa c) cuando: el valor de, al menos, uno de los parámetros indicadores de desgaste es superior o igual al valor de referencia prefijado o, al menos, uno de los valores de tensión y/o de intensidad excede uno de los valores umbral de tensión y/o de intensidad prefijados;

- el númer o máxim o de ceb aduras se fija en 10.000 cebaduras, de prefer encia en 1.00 0, de forma aun más preferente en 200 cebaduras.

- el tiempo máximo de cebadura es de 5 segundos, de preferencia 0,1 segundos;

- el tiempo máximo de arco es de 24 horas, de preferencia de 15 min;

- la difer encia e ntre el val or u mbral d e varia ción d e tensió n y la var iación de tensi ón medida dur ante 0,1 segundos es de, al menos, 3 V, de pr eferencia de, al menos, 1 V y /o la diferencia entre el valor umb ral de variación de intensidad y el valor de variación de intensidad medido durante 0,1 segundos es de, al menos, 25 A, de preferencia de al menos 5A;

- el número de cebaduras realizadas por el electrodo y el tiempo de arco del electrodo se contabilizan de forma permanente y se memorizan;

- se pone en marcha de forma automática mediante un robot de soldadura o un autómata programable;

- en la etapa c) la sustitución por un electrodo nuevo del electrodo erosionado se realiza de forma automática mediante un dispositivo cambiador de electrodo automatizado;

- incluye la eta pa de comu nicar los datos de estad o del electrod o, a través de un v isualizador o enl ace informático, a un operario o sistema de control de producción.

La inve nción se refiere tambi én a una inst alación autom atizada o robo tizada de sol dadura por arco, tal y como aparece definida en la reivindicación 12.

Según el caso, la instalación de la invención puede comprender una o varias de las siguientes características:

- los medios de medición son unos sensores de tensión y de intensidad, por ejemplo, una sonda de efecto Hall y un voltímetro o cualquier otro sensor que permita realizar la misma función;

- los medi os de memorizació n son los propi os del aut ómata y /o d el robo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento automatizado de detección del desgaste de un electrodo no fusible de un soplete de soldadura por arco y desustitución por un nuevo electrodo o remecanizado automático de dicho electrodo, cuando este está erosionado, en el que se procede de acuerdo con las siguientes etapas:

a) medir o contab ilizar, durante la soldadura, el núm ero de ceba duras realiz adas por el electrodo considerado y, al men os, un parám etro in dicador de desgaste se leccionado entr e el tiempo de arc o d e dicho electrodo y el tiempo de cebadura para el establecimiento del arco; b) comparar el valor de, al menos, uno de los parámetros indicadores de desgaste determinado en la etapa a) con, al menos, un valor respectivo de referencia prefijado; c) proceder a una sustitución del electrodo erosionado por un electrodo nuevo o afilado de nuevo cuando el valor de, al menos, uno de los parámetros indicadores de desgaste es superior o igual a, al menos, dicho valor respectivo de referencia prefijado.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque en la etapa a) se determinan y comparan varios de dichos parámetros indicadores y se sustituye el electrodo cuando varios de dichos parámetros indicadores superan sus respectivos valores de referencia prefijados.

3. Procedimiento de acuerdo con una de las reivindicaciones 1 o 2, caracterizado porque: en la etapa a), se determinan, además, la intensidad y/o la tensión eléctrica generada por dicho electrodo durante una intervalo de tiempo dado de soldadura, y; en l a eta pa b) se com paran las var iaciones de inte nsidad y/o la te nsión me didas c on u nos v alores umbr al de variación de intensidad y/o de tensión prefijados; se procede a la sustitución de acuerdo con la etapa c) cuando: -el valor de, al menos, uno de los parám etros indica dores de desgaste es superior o igual al val or de referenc ia prefijado, o -al men os un o de los v alores de t ensión y/o de i ntensidad supera u no de l os va lores umbra l d e tensi ón y/o de intensidad prefijados.

4. Procedimi ento de acuer do con una de las reivin dicaciones 1 a 3, caracteriz ado p orque el núme ro máxim o de cebaduras está fijado en 10.000 cebaduras, de preferencia en 200 cebaduras.

5. Procedim iento de ac uerdo con u na d e las reivi ndicaciones 1 a 3, caracteriz ado porque el tiem po má ximo d e cebadura es de 5 segundos, de preferencia de 0,1 segundos.

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, carac terizado porque el tiempo máximo de arco es de 24 horas, de preferencia de 15 minutos.

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque la diferencia entre el valor umbral d e vari ación de tensi ón y l a variac ión de tens ión medida dur ante 0,1 segu ndos es de, al menos, 3 V, de preferencia de, al menos, 1 V, y/o la diferencia entre el valor umbral de variación de intensidad y el valor de variación de intensidad medida durante 0,1 segundos es de, al menos, 25 A, de preferencia de al menos 5 A.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque el número de cebaduras realizadas por el electrodo y el tiempo de arco del electrodo se contabilizan de forma permanente y se memorizan.

9. Proced imiento de acuerdo con una de las re ivindicaciones 1 a 8, caracteriz ado porq ue s e a plica de form a automática mediante un robot de soldadura o un autómata programable.

10. Proce dimiento d e acu erdo co n un a d e las re ivindicaciones 1 a 9 , caracteriza do porqu e e n la etapa c), l a sustitución por un nuevo electrodo del electrodo erosionado se realiza de forma automática mediante un dispositivo cambiador de electrodo automatizado.

11. Proce dimiento d e acu erdo con una de las reiv indicaciones 1 a 1 0, caracteriza do porq ue i ncluye l a eta pa d e comunicación de los datos de estado de electrodo, a través de un visualizador o enlace informático, a un operario o sistema de control de producción.

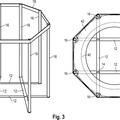

12. Instalación automatizada o robotizada de soldadura por arco que consta de :

- un sop lete d e soldadura con electrod o no fusible in stalado en u n brazo robotiza do o en un s oporte de la estructura;

- unos medios de medición para determinar el número de cebaduras realizadas por electrodo considerado y, al menos, un parámetro indicador de desgaste seleccionado entre i) el tiempo de arco de dicho electrodo e ii) el tiempo de cebadura;

- unos m edios de mem orización q ue permiten mem orizar al me nos un valor de r eferencia prefi jado qu e corresponde a un número máximo de ce baduras, un ti empo má ximo de arco y u n tiempo má ximo de cebadura;

- unos me dios de tratamie nto de dat os q ue coop eran con los me dios de medic ión y los me dios d e memorización, para comp arar el val or de , al menos, u no de l os par ámetros in dicadores de d esgaste determinados por los medios de me dición, con, al menos, un va lor de referencia prefijado obtenido por los medios de memorización; y

5 -unos med ios de sustitució n de electro do a ptos para proceder a un a sustitución automática del el ectrodo erosionado por un electrod o nuevo cuando los medios de tratamiento determinan que el valor de al m enos uno de l os par ámetros in dicadores d e d esgaste es sup erior o ig ual a, a l menos, d icho valor d e refer encia prefijado.

Patentes similares o relacionadas:

Máscara de soldadura con proyección inalámbrica y máquina de soldar equipada con dicha máscara, del 17 de Junio de 2020, de Tecmen Electronics Co., Ltd: Un casco de soldadura inalámbrico de oscurecimiento automático de tipo proyector , que comprende: una carcasa del casco ; una estructura de diadema […]

Dispositivo de protección frente a salpicaduras de soldadura con un sistema de limpieza integrado, y método de limpieza de dicho dispositivo, del 27 de Mayo de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Dispositivo de pantalla para salpicaduras de soldadura para la protección de salpicaduras inducidas por un sistema de soldadura de palanquillas, definiendo el […]

Unidad de soldadura y/o corte con sensor para detectar/medir la corriente de soldadura y/o corte, del 13 de Mayo de 2020, de Trafimet Group S.p.A: Unidad de soldadura y/o corte que comprende: - un generador , - una antorcha de soldadura y/o corte , - un elemento de conexión […]

Conector, sistema de conexión y métodos relacionados para conectar un soplete de plasma a un generador, del 26 de Febrero de 2020, de Trafimet Group S.p.A: Conector adecuado para conectarse a un soplete de plasma o bien a un generador para permitir el paso de corriente eléctrica, el paso […]

Sistema de control para sistemas de soldadura, del 25 de Diciembre de 2019, de Trafimet Group S.p.A: Sistema de soldadura y/o corte que comprende un generador , una unidad de soldadura y/o corte , un elemento de conexión adaptado para conectar dicha […]

Recipiente con bobina de alambre de soldadura, del 25 de Diciembre de 2019, de SIDERGAS SPA: Un recipiente para alojar una cantidad de alambre de soldadura , que tiene un armazón de metal con una porción de suelo y una porción […]

Recipiente con bobina de alambre de soldadura, del 25 de Diciembre de 2019, de SIDERGAS SPA: Un recipiente para alojar una cantidad de alambre de soldadura , que tiene un armazón de metal con una porción de suelo y una porción […]

Procedimiento para la soldadura con gas protector de metal para la reducción de sustancias nocivas, del 20 de Noviembre de 2019, de Linde GmbH: Procedimiento para la soldadura con gas protector de metal, en el que se suministra un material de aportación de soldadura a un soplete para soldar […]

Sistema de aprendizaje de soldeo, del 20 de Noviembre de 2019, de LINCOLN GLOBAL, INC.: Sistema para enseñar a soldadores, que comprende: (a) un componente de generación de datos, en el que el componente de generación de datos incluye […]