MOLDEO DE ARTÍCULOS DE PLÁSTICO.

Equipo de moldeo para su uso en un método para moldear artículos de plástico en el que se moldea por inyección una preforma (30) en una cavidad de moldeo por inyección y la preforma moldeada por inyección se moldea por soplado en una cavidad de moldeo por soplado,

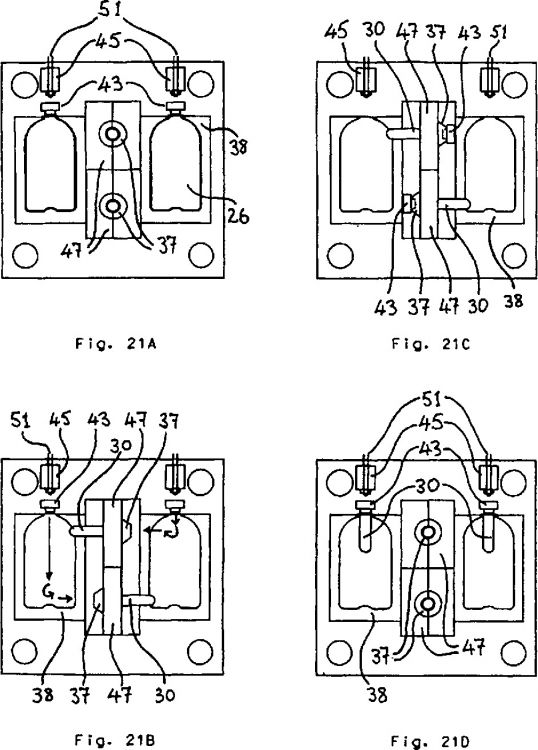

comprendiendo dicho equipo de moldeo una serie de cavidades (16) de moldeo por inyección y una serie de cavidades (18) de moldeo por soplado generalmente alargadas, que tienen cada una, una región (20) de cuello, definiéndose cada una de las cavidades en cada una de las series por al menos dos partes de molde separables en un sentido respectivo de separación de molde, en el que los sentidos de separación de molde de dichas cavidades (16) de moldeo por inyección y de dichas cavidades (18) de moldeo por soplado definen cada uno, un sentido común de separación de molde, mediante lo cual, en uso, el equipo de moldeo puede abrirse en el sentido común de separación de molde para liberar tanto las preformas (30) moldeadas por inyección como los productos (26) moldeados por soplado, en el que las cavidades (18) de moldeo por soplado se disponen con sus ejes longitudinales extendiéndose de manera generalmente perpendicular al sentido común de separación de molde, y con sus regiones (20) de cuello dispuestas adyacentes a la periferia del equipo de moldeo para ser externamente accesibles de manera transversal con respecto al eje de dicho movimiento de apertura y cierre

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/002269.

Solicitante: SIDERIS, CONSTANTINOS.

Nacionalidad solicitante: Chipre.

Dirección: 17 ARSEKALOU STR. 2045 STROVOLOS NICOSIA CHIPRE.

Inventor/es: Sideris,Constantinos.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Marzo de 2005.

Clasificación Internacional de Patentes:

- B29C45/26N

- B29C49/06B

- B29C49/42B

Clasificación PCT:

- B29C49/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldes.

Clasificación antigua:

- B29C49/48 B29C 49/00 […] › Moldes.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

Fragmento de la descripción:

Moldeo de artículos de plástico.

La presente invención se refiere a un método y a un aparato para producir artículos de plástico tales como envases de plástico huecos (botellas, frascos, tazas, baldes, etc.) mediante moldeo por inyección por soplado por estiramiento o moldeo por inyección por soplado, y en particular, pero no exclusivamente, a métodos y aparatos tales que utilizan un equipo combinado de moldeo por inyección-soplado y una máquina de moldeo por inyección.

Antecedentes

Máquinas de moldeo por soplado por estiramiento y equipos de moldeo para la producción de envases de plástico huecos están comercialmente disponibles. En el "procedimiento de dos fases", se usa una máquina de moldeo por inyección para moldear preformas que se enfrían hasta temperatura ambiente y se almacenan para uso posterior. Independientemente, una máquina de moldeo por soplado por estiramiento usa esas preformas, las recalienta hasta una temperatura de soplado-estiramiento, las estira y las moldea por soplado en equipos de moldeo por soplado hasta la forma requerida del envase. Se han desarrollado máquinas de muchas cavidades para tasas de alta producción con este "procedimiento de dos fases", que son prohibitivamente costosas para los procesadores que requieren producciones inferiores. Además, este "procedimiento de dos fases" no es muy adecuado para envases con formas asimétricas (por ejemplo, ovalados) o con amplias abertura de cuello (frascos).

En el "procedimiento de una fase" las dos fases de moldear por inyección las preformas y soplarlas-estirarlas para dar lugar a envases, se logran dentro de una máquina que usa equipos de moldeo específicos de la máquina. Las preformas se moldean en un equipo de moldeo por inyección, se enfrían hasta su temperatura promedio de soplado-estiramiento en este equipo de moldeo y después el equipo de moldeo se abre y las preformas se transfieren o bien a una estación de acondicionamiento para el acondicionamiento de temperatura adicional o directamente a una estación de soplado-estiramiento en la que se estiran y se soplan en equipos de moldeo por soplado para dar lugar a la forma de envase final. Los envases formados se llevan entonces a otra estación en la que se liberan o eyectan. Estas máquinas emplean comúnmente mecanismos de sujeción de inyección vertical y giratorios para transferir los productos entre estaciones.

Las máquinas de una fase son muy adecuadas para tasas bajas de producción y para envases con formas asimétricas o con amplias aberturas de cuello. El procedimiento de una fase tiene menor consumo de energía que el procedimiento de dos fases debido a que elimina la necesidad de enfriar completamente las preformas y recalentarlas para el soplado-estiramiento.

Las máquinas de una fase tienen varias estaciones (inyección, acondicionamiento, soplado-estiramiento, eyección del envase) y utilizan complejos y costosos mecanismos para transferir las preformas entre estaciones. Además, comúnmente tienen mecanismos de sujeción separados para la apertura y el cierre de los equipos de moldeo por inyección (sujeción vertical) y los equipos de moldeo por soplado (sujeción horizontal). Los equipos de moldeo usados en máquinas de una fase son costosos, entre otras razones, debido a que algunos componentes de moldeo, como los formadores de cuello o los núcleos de inyección, deben duplicarse varias veces, dado que son necesarios varios equipos para transportar las preformas de estación a estación. Además, estos costosos equipos de moldeo son específicos de máquina y no pueden usarse en otras máquinas. En vista de estos factores, las máquinas de una fase requieren una alta inversión de capital por unidad de rendimiento de producción.

Las desventajas de las máquinas de una fase incluyen:

Se han efectuado algunos intentos para usar un mecanismo de sujeción para equipos de moldeo tanto por inyección como por soplado. En estos intentos (por ejemplo, Marcus Paul, documento US4376090), aunque se ha incorporado el equipo de moldeo por soplado dentro de las mismas placas de sujeción que el moldeo por inyección, el movimiento de estas placas de sujeción se usa para colocar las preformas en las cavidades de soplado en lugar de abrir y cerrar el molde por soplado, debido a que los moldes de soplado están orientados con su plano de separación perpendicular a las placas de sujeción en lugar de paralelos. Esto necesita el uso de mecanismos separados para abrir y cerrar los moldes de soplado. Además, algunos de estos intentos (por ejemplo, Pereira, documento WO 03/068483) han colocado entre las placas de sujeción, no sólo los moldes, sino también el mecanismo de estiramiento. Esto requiere que la unidad de sujeción tenga una gran distancia entre sus placas para albergar el mecanismo de estiramiento, requiriendo una unidad de sujeción construida especialmente, eliminando así la posibilidad de usar una máquina de moldeo por inyección convencional o típica.

La complejidad de los mecanismos de transferencia de preformas y la cantidad de costosa duplicación de las partes de molde están relacionadas con el número de estaciones de procesamiento o posiciones de producto presentes dentro de la máquina o de las placas de sujeción. Los intentos convencionales por eliminar algunas de las desventajas de las máquinas de una fase, proponen el uso de un mínimo de tres de tales estaciones o posiciones, dando como resultado o bien complejos mecanismos de transferencia o bien la duplicación de las partes de molde, o ambos. Adicionalmente, tales intentos no han tenido éxito en ofrecer un aumento en las tasas de rendimiento de las máquinas comercialmente disponibles de una fase.

En esta memoria descriptiva, las expresiones "moldeo por inyección-soplado (estiramiento)" y similares, se usan para describir un procedimiento en el cual se forma un artículo mediante el moldeo por inyección de una preforma y después el moldeo por soplado de dicha preforma con una etapa opcional de estiramiento. La expresión "línea de separación" se usa en el sentido usual para describir una línea a lo largo de la cual se encuentran las partes de molde cuando la unidad de sujeción se cierra o se separan cuando la unidad de sujeción se abre.

La expresión "sentido de separación de molde" se usa para designar un sentido en el cual las partes complementarias de un molde pueden separarse para abrir el molde o pueden unirse para cerrar el molde. Se apreciará que puede definirse una cavidad de moldeo sólo por dos mitades de molde, o puede ser un molde combinado con tres o más cavidades de moldeo que pueden moverse unas en relación con las otras, por ejemplo, definiendo los lados y la base de la cavidad de moldeo. Cuando existen sólo dos partes, el molde tiene comúnmente sólo un sentido de separación de molde, pero con más de dos partes hay un número correspondientemente mayor de sentidos de separación de molde. En general, aunque no exclusivamente, el sentido de separación de molde referido será el sentido de separación de las dos partes más grandes del molde.

El documento GB-A-1152795 da a conocer una disposición realizada de una serie de cavidades de formación de forma intermedia dispuestas en un plano, y una serie de cavidades de moldeo por soplado en un plano separado hacia delante. En esta disposición, las cavidades de formación de forma intermedia se abren en el sentido de separación de molde que es perpendicular a los sentidos de separación de molde de las cavidades de moldeo por soplado.

El documento EP-A-0703058 da a conocer una disposición combinada que comprende un molde de preforma sobre un molde primario. Ninguno de los moldes es una cavidad de moldeo por inyección, dado que ambos son cavidades de moldeo por soplado. Tras el soplado inicial de una forma intermedia en el interior del molde de preforma, el molde de preforma se abre y el molde primario se interpone entre las mitades separadas del molde de preforma. Esta disposición requiere una sujeción de alcance extendido especial y un sistema de conexión y guía separado para el molde primario. Los moldes de preforma y primario se utilizan uno después del otro y se abren para liberar...

Reivindicaciones:

1. Equipo de moldeo para su uso en un método para moldear artículos de plástico en el que se moldea por inyección una preforma (30) en una cavidad de moldeo por inyección y la preforma moldeada por inyección se moldea por soplado en una cavidad de moldeo por soplado, comprendiendo dicho equipo de moldeo una serie de cavidades (16) de moldeo por inyección y una serie de cavidades (18) de moldeo por soplado generalmente alargadas, que tienen cada una, una región (20) de cuello, definiéndose cada una de las cavidades en cada una de las series por al menos dos partes de molde separables en un sentido respectivo de separación de molde, en el que los sentidos de separación de molde de dichas cavidades (16) de moldeo por inyección y de dichas cavidades (18) de moldeo por soplado definen cada uno, un sentido común de separación de molde, mediante lo cual, en uso, el equipo de moldeo puede abrirse en el sentido común de separación de molde para liberar tanto las preformas (30) moldeadas por inyección como los productos (26) moldeados por soplado, en el que las cavidades (18) de moldeo por soplado se disponen con sus ejes longitudinales extendiéndose de manera generalmente perpendicular al sentido común de separación de molde, y con sus regiones (20) de cuello dispuestas adyacentes a la periferia del equipo de moldeo para ser externamente accesibles de manera transversal con respecto al eje de dicho movimiento de apertura y cierre.

2. Equipo de moldeo según la reivindicación 1, en el que las cavidades (18) de moldeo por soplado se disponen en una serie a uno o ambos lados o hacia la parte superior y/o inferior del equipo de moldeo.

3. Equipo de moldeo según la reivindicación 1 o la reivindicación 2, en el que las cavidades (16) de moldeo por inyección se disponen en una serie generalmente central en el equipo de moldeo.

4. Equipo de moldeo según cualquiera de las reivindicaciones anteriores, en el que cada cavidad (16) de moldeo por inyección se alinea con una respectiva cavidad (18) de moldeo por soplado.

5. Equipo de moldeo según la reivindicación 4, en el que las cavidades (18) de moldeo por soplado se disponen como un grupo de un número (n) preestablecido de filas (o columnas) de un número (m) preestablecido de cavidades en un lado del equipo de moldeo, y como un grupo generalmente simétrico de dicho número (n) preestablecido de filas (o columnas) de (m) cavidades en un lado opuesto del equipo de moldeo, estando dirigidos los cuellos de las cavidades (18) de moldeo por soplado hacia afuera en los bordes de los equipos de moldeo, y las cavidades (16) de moldeo por inyección se disponen entre los dos grupos de cavidades (18) de moldeo por soplado y se disponen en una serie rectangular de (2n x m) cavidades.

6. Equipo de moldeo según la reivindicación 5, que comprende al menos dos filas (o columnas) de cavidades (18) de moldeo por soplado en cada lado de dicho equipo de moldeo, estando apiladas las filas (o columnas) en el sentido del sentido común de separación de molde.

7. Equipo de moldeo según la reivindicación 4, en el que las cavidades (18) de moldeo por soplado se disponen en dos filas (o columnas) de cavidades con una separación igual, una a cada lado del equipo de moldeo, estando las filas o columnas desplazadas una con respecto a la otra por la mitad de la separación entre cavidades, y estando dispuestas las cavidades (16) de moldeo por inyección en una sola columna o fila generalmente dispuesta en el centro entre las cavidades de moldeo y estando cada una alineada con una respectiva cavidad (18) de moldeo por soplado.

8. Equipo de moldeo según cualquiera de las reivindicaciones anteriores, que comprende dos porciones de cuerpo principales y una pluralidad de componentes modulares, amovibles o reemplazables, del equipo de moldeo.

9. Equipo de moldeo según la reivindicación 8, en el que dichos componentes modulares del equipo de moldeo incluyen uno o más de los siguientes:

núcleos (36) de inyección,

formadores (37) de cuello por inyección

placas (alojamientos) (31-33) de cavidad de inyección

cavidades (35-36) de inyección y

cavidades (38-40) de soplado.

10. Aparato de moldeo por inyección para el moldeo por inyección por soplado (estiramiento) de artículos de plástico, comprendiendo dicho aparato:

un equipo de moldeo que comprende una serie de cavidades (16) de moldeo por inyección y una serie de cavidades (18) de moldeo por soplado generalmente alargadas, que tienen cada una, una región (20) de cuello, estando definida cada una de las cavidades en cada una de las series por al menos dos partes de molde separables en un sentido respectivo de separación de molde, en el que los sentidos de separación de molde de dichas cavidades (16) de moldeo por inyección y de dichas cavidades (18) de moldeo por soplado definen un sentido común de separación de molde, mediante lo cual, en uso, el molde puede abrirse en el sentido común de separación de molde para liberar tanto las preformas (30) moldeadas por inyección como los productos (26) moldeados por soplado; en el que las cavidades (18) de moldeo por soplado se disponen con sus ejes longitudinales extendiéndose de manera generalmente perpendicular al sentido común de separación de molde, y con sus regiones (20) de cuello dispuestas adyacentes al borde del equipo de moldeo para ser externamente accesibles de manera transversal con respecto al eje de dicho movimiento de apertura y cierre;

medios de inyección para inyectar materiales de plástico en dichas cavidades (16) de moldeo por inyección para producir dichas preformas (30) moldeadas por inyección;

medios de apertura de molde para abrir y cerrar dicho equipo de moldeo en uso para permitir la liberación de las preformas (30) moldeadas por inyección y los productos (26) moldeados por soplado;

medios de transferencia de preformas para transferir las preformas moldeadas por inyección desde las cavidades (16) de moldeo por inyección hasta las cavidades (18) de moldeo por soplado;

medios de moldeo por soplado asociados con dichas cavidades (18) de moldeo por soplado y que pueden operarse para moldear por soplado las preformas (30) moldeadas por inyección dentro de las mismas.

11. Aparato de moldeo por inyección según la reivindicación 10, que incluye dos medios (31, 32) de platina enfrentados montados en una estructura de base, en el que una primera parte, o serie de partes, de dicho equipo de moldeo, se sujeta a uno de dichos medios de platina y una segunda parte, o serie de partes, de dicho equipo de moldeo se sujeta al otro de dichos medios de platina, incluyendo además el aparato medios impulsores de platina para efectuar un movimiento lineal relativo de dichas partes de molde entre una posición cerrada y una posición abierta, para servir como dichos medios de apertura de molde.

12. Aparato de moldeo por inyección según la reivindicación 10 y la reivindicación 11, en el que dichos medios de moldeo por soplado se disponen generalmente de manera transversal a dicho equipo de moldeo y pueden operarse para aplicar presión de moldeo por soplado a través de dicha región (20) de cuello.

13. Aparato de moldeo por inyección según la reivindicación 12, que incluye un medio (45) de estiramiento alargado que puede operarse para introducirse en uso de manera transversal en la cavidad dentro de una preforma sujetada en una cavidad (18) de moldeo por soplado, para aplicar así una fuerza de estiramiento antes o durante el moldeo por soplado.

14. Aparato de moldeo por inyección según cualquiera de las reivindicaciones 10 a 13, que incluye una serie de medios de núcleo de inyección y una serie de medios formadores de cuello por inyección, para actuar conjuntamente con dicha serie de cavidades (16) de moldeo por inyección.

15. Aparato de moldeo por inyección según la reivindicación 14, en el que el número de medios de núcleo de moldeo por inyección es igual al número de cavidades (16) de moldeo por inyección.

16. Aparato de moldeo por inyección según la reivindicación 14, en el que el número de medios de núcleo de moldeo por inyección es un múltiplo entero del número de cavidades (16) de moldeo por inyección.

17. Aparato de moldeo por inyección según la reivindicación 14, en el que el número de medios formadores de cuello por inyección es igual al número de cavidades (16) de moldeo por inyección.

18. Aparato de moldeo por inyección según la reivindicación 14, en el que el número de medios formadores de cuello por inyección es un múltiplo entero del número de cavidades (16) de moldeo por inyección.

19. Aparato de moldeo por inyección según la reivindicación 17, en el que la serie de medios formadores de cuello puede operarse en uso para transferir las preformas (30) moldeadas por inyección desde la serie de cavidades (16) de moldeo por inyección a lo largo de al menos parte del trayecto hasta la serie de cavidades (18) de moldeo por soplado.

20. Aparato de moldeo por inyección según cualquiera de las reivindicaciones 17 a 19, que incluye medios de transferencia de preformas para transferir en uso las preformas (30) moldeadas por inyección hasta las cavidades (18) de moldeo por soplado desde al menos parte del trayecto a lo largo de la trayectoria desde las cavidades (16) de moldeo por inyección.

21. Aparato de moldeo por inyección según la reivindicación 20, en el que dichos medios de transferencia de preformas comprenden una serie de medios de agarre de cuello para acoplarse en uso al cuello (20) de una preforma.

22. Aparato de moldeo por inyección según la reivindicación 13 o cualquier reivindicación dependiente de la misma, que comprende medios de accionamiento para introducir y retirar dicho medio (45) de estiramiento alargado hacia y desde las cavidades (18) de moldeo por soplado, pudiéndose operar adicionalmente dicho medio de accionamiento para aplicar movimiento para mover dichas preformas (30) desde dichas cavidades (16) de moldeo por inyección hasta dichas cavidades (18) de moldeo por soplado y/o transferir dichos productos (26) moldeados por soplado desde dichas cavidades (18) de moldeo por soplado.

23. Aparato de moldeo por inyección según la reivindicación 10 o cualquier reivindicación dependiente de la misma, que incluye además medios de acondicionamiento térmico para exponer dichas preformas (30) moldeadas por inyección a una fase de acondicionamiento térmico después de su moldeo por inyección y antes de dicho moldeo por soplado.

24. Método para moldeo por soplado de artículos de plástico, que comprende las etapas de:

proporcionar un equipo de moldeo que comprende una serie de cavidades (16) de moldeo por inyección y una serie de cavidades (18) de moldeo por soplado generalmente alargadas, que tienen cada una, una región (20) de cuello, estando definida cada una de las cavidades en cada una de las series por al menos dos partes de molde separables en un sentido respectivo de separación de molde, en el que los sentidos de separación de molde de dichas cavidades (16) de moldeo por inyección y de dichas cavidades (18) de moldeo por soplado definen un sentido común de separación de molde mediante lo cual, en uso, el molde puede abrirse en el sentido común de separación de molde para liberar tanto las preformas (30) moldeadas por inyección como los productos (26) moldeados por soplado, en el que las cavidades (18) de moldeo por soplado se disponen con sus ejes longitudinales extendiéndose de manera generalmente perpendicular al sentido común de separación de molde, y con sus regiones (20) de cuello dispuestas adyacentes al borde del equipo de moldeo y externamente accesibles de manera transversal con respecto al eje de dicho movimiento de apertura y cierre;

colocar una pluralidad de preformas (30) previamente moldeadas por inyección en dichas cavidades (18) de moldeo por soplado;

cerrar dicho equipo de moldeo;

formar preformas (30) moldeadas por inyección utilizando dichas cavidades (16) de moldeo por inyección;

estirar y/o moldear por soplado dichas preformas (30) previamente moldeadas por inyección en dichas cavidades (18) de moldeo por soplado;

abrir dicho equipo de moldeo para liberar dichas preformas (30) moldeadas por inyección y dichos productos (26) moldeados por soplado, y

transferir dichas preformas (30) moldeadas por inyección a dichas cavidades (18) de moldeo por soplado.

25. Método según la reivindicación 24, operado cíclicamente, en el que en cada período entre el cierre del molde y la apertura del molde, se forman una pluralidad de preformas (30) moldeadas por inyección en las cavidades (16) de moldeo por inyección y se moldean por soplado una pluralidad de preformas (30) moldeadas por inyección, previamente formadas, en dichas cavidades (38) de moldeo por soplado.

26. Método según la reivindicación 23 o la reivindicación 24, en el que dichas preformas (30) moldeadas por inyección se exponen a una fase de acondicionamiento térmico, después de la liberación del moldeo por inyección de las mismas y antes de dicho moldeo por soplado.

Patentes similares o relacionadas:

COJINETE DE GOMA, PROCESO DE FABRICACIÓN Y APARATO, del 25 de Marzo de 2011, de INDUSTRIA AUXILIAR ALAVESA, S.A. (INAUXA): Un dispositivo de silentblock que comprende: un silentblock sustancialmente cilíndrico; un asiento de silentblock que comprende: un alojamiento […]

COJINETE DE GOMA, PROCESO DE FABRICACIÓN Y APARATO, del 25 de Marzo de 2011, de INDUSTRIA AUXILIAR ALAVESA, S.A. (INAUXA): Un dispositivo de silentblock que comprende: un silentblock sustancialmente cilíndrico; un asiento de silentblock que comprende: un alojamiento […]

APARATOS PARA MOLDEAR POR INYECCION UN DISPOSITIVO DE LENTE INTRAOCULAR, del 7 de Mayo de 2010, de BAUSCH & LOMB INCORPORATED: Aparato para moldear por inyección una lente intraocular que tiene ópticas primera y segunda , incluyendo dicho aparato:

a) una primera cavidad óptica para formar […]

APARATOS PARA MOLDEAR POR INYECCION UN DISPOSITIVO DE LENTE INTRAOCULAR, del 7 de Mayo de 2010, de BAUSCH & LOMB INCORPORATED: Aparato para moldear por inyección una lente intraocular que tiene ópticas primera y segunda , incluyendo dicho aparato:

a) una primera cavidad óptica para formar […]

PROCEDIMIENTO DE FABRICACION POR INYECCION DE TERMOPLASTICOS DE CORREAS DE ENCOFRADO PARA FORJADOS PLANOS Y ENCOFRADO ASI OBTENIDO, del 1 de Enero de 2009, de JIMENEZ SANCHEZ,JAIME ENRIQUE: Procedimiento de fabricación por inyección de termoplásticos de correas de encofrado para forjados planos y encofrado así obtenido.#Comprende en […]

PROCEDIMIENTO DE FABRICACION POR INYECCION DE TERMOPLASTICOS DE CORREAS DE ENCOFRADO PARA FORJADOS PLANOS Y ENCOFRADO ASI OBTENIDO, del 1 de Enero de 2009, de JIMENEZ SANCHEZ,JAIME ENRIQUE: Procedimiento de fabricación por inyección de termoplásticos de correas de encofrado para forjados planos y encofrado así obtenido.#Comprende en […]

DISPOSITIVO DE TRANSFERENCIA E INSTALACIÓN DE TIPO LINEAL PARA LA FABRICACIÓN DE RECIPIENTES, del 5 de Diciembre de 2011, de SIDEL PARTICIPATIONS: Dispositivo de transferencia (50, 50') de una preforma , o de un recipiente , que comprende al menos una pinza (54, 54') que está constituida por dos […]

DISPOSITIVO DE TRANSPORTE HELICOIDAL PARA PREFORMAS, del 23 de Noviembre de 2011, de SIDEL PARTICIPATIONS: Dispositivo de transporte para productos de tipo preformas, caracterizado por qué forma dicho dispositivo una especie de túnel en el que se encuentra guiado […]

APARATO PARA PONER EN ORDEN Y ALINEAR PREFORMAS, del 23 de Noviembre de 2010, de LA SEDA DE BARCELONA,S.A.: Aparato para poner en orden y alinear preformas, comprendiendo dicho aparato dos rodillos de alineación sustancialmente paralelos […]

APARATO PARA PONER EN ORDEN Y ALINEAR PREFORMAS, del 23 de Noviembre de 2010, de LA SEDA DE BARCELONA,S.A.: Aparato para poner en orden y alinear preformas, comprendiendo dicho aparato dos rodillos de alineación sustancialmente paralelos […]

ELEMENTO DE CARRIL DE TRASLADO DE OBJETOS EN POSICION SUSPENDIDA Y DISPOSITIVO DE ALIMENTACION DE PREFORMAS QUE COMPRENDE UN ELEMENTO DE ESE TIPO, del 14 de Octubre de 2010, de SIDEL PARTICIPATIONS: Elemento de carril de traslado de objetos en posición suspendida, concretamente de recipientes tales como botellas o preformas, comprendiendo este elemento de carril de traslado […]

ELEMENTO DE CARRIL DE TRASLADO DE OBJETOS EN POSICION SUSPENDIDA Y DISPOSITIVO DE ALIMENTACION DE PREFORMAS QUE COMPRENDE UN ELEMENTO DE ESE TIPO, del 14 de Octubre de 2010, de SIDEL PARTICIPATIONS: Elemento de carril de traslado de objetos en posición suspendida, concretamente de recipientes tales como botellas o preformas, comprendiendo este elemento de carril de traslado […]

MAQUINA DE SOPLADO CON SOPORTE PARA ACCESORIOS DE MONTAJE Y SOPORTE PARA ACCESORIOS DE MONTAJE, del 29 de Septiembre de 2010, de KRONES AG: Máquina (M) de soplado para recipientes, en especial botellas de plástico, con un recorrido (F) de avance para el pretratamiento térmico de preformas (P) transportadas […]

MAQUINA DE SOPLADO CON SOPORTE PARA ACCESORIOS DE MONTAJE Y SOPORTE PARA ACCESORIOS DE MONTAJE, del 29 de Septiembre de 2010, de KRONES AG: Máquina (M) de soplado para recipientes, en especial botellas de plástico, con un recorrido (F) de avance para el pretratamiento térmico de preformas (P) transportadas […]