PROCEDIMIENTO PARA LA PREPARACIÓN DE MICROPARTÍCULAS.

Procedimiento para la preparación de micropartículas, que comprende las etapas a) preparar una masa fundida de polímero que comprende al menos un polímero de soporte y al menos una sustancia a encapsular,

b) introducir la masa fundida de polímero en una segunda fase líquida en la que el polímero de soporte es soluble a lo sumo en un 20 por ciento en masa, en donde la segunda fase líquida presenta una temperatura de consolidación que se encuentra por debajo de la temperatura de consolidación del polímero de soporte, c) dispersar la masa fundida de polímero en la segunda fase líquida a una temperatura que es mayor o igual a la temperatura de consolidación del polímero de soporte y d) consolidar la masa fundida de polímero dispersada en la segunda fase líquida mediante enfriamiento de la segunda fase líquida hasta una temperatura por debajo de la temperatura de consolidación del polímero de soporte mediante la aportación de un líquido refrigerante en una válvula mezcladora

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/058098.

Solicitante: EVONIK ROHM GMBH.

Nacionalidad solicitante: Alemania.

Dirección: KIRSCHENALLEE 64293 DARMSTADT ALEMANIA.

Inventor/es: SEILER, MATTHIAS, IRFAN,MuhammadFriederich-Alexander-Universität Erlangen-Nürnberg.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Agosto de 2007.

Clasificación Internacional de Patentes:

- A61K31/198 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61K PREPARACIONES DE USO MEDICO, DENTAL O PARA EL ASEO (dispositivos o métodos especialmente concebidos para conferir a los productos farmacéuticos una forma física o de administración particular A61J 3/00; aspectos químicos o utilización de substancias químicas para, la desodorización del aire, la desinfección o la esterilización, vendas, apósitos, almohadillas absorbentes o de los artículos para su realización A61L; composiciones a base de jabón C11D). › A61K 31/00 Preparaciones medicinales que contienen ingredientes orgánicos activos. › Alfa-amino-ácidos, p. ej. alanina, ácido etilendiamino tetraacético (EDTA) (betaína A61K 31/205; prolina A61K 31/401; triptófano A61K 31/405; histidina A61K 31/4172; péptidos no degradados en aminoácidos individuales A61K 38/00).

- A61K31/375 A61K 31/00 […] › Acido ascórbico, es decir, vitamina C; Sus sales.

- A61K9/16H4

- A61K9/16P4

- C08J3/12 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › Pulverización o granulación.

Clasificación PCT:

- C08J3/14 C08J 3/00 […] › por precipitación de soluciones.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2360563_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a procedimientos para la preparación de micropartículas e instalaciones para llevar a cabo estos procedimientos.

Las micropartículas son en sí conocidas desde hace tiempo. Habitualmente, estas partículas se preparan con diferentes métodos, en particular coacervación, procedimientos RESS, GAS y/o PGSS, así como procesos con el empleo de toberas coaxiales, secado por pulverización o revestimiento en lecho fluidizado.

En el procedimiento RESS (Rapid Expansion of Supercritical Solution- expansión rápida de disolución supercrítica) se despresuriza repentinamente una mezcla que comprende un fluido supercrítico y una sustancia disuelta en él. En este caso, es esencial la solubilidad de la sustancia en el fluido supercrítico que delimita la aplicabilidad de este procedimiento En el caso de una escasa solubilidad de la sustancia, se liberan cantidades muy grandes de gas al despresurizar la presión de la mezcla. Una explicación más detallada de este procedimiento con otras referencias se describe en Gamse et al., Chemie Ingenieur Technik 77 (2005), nº 6, páginas 669 a 679.

La problemática de la escasa solubilidad de muchas sustancias en gases supercríticos se elude mediante el procedimiento GAS (Gas Anti Solvent- Anti-disolvente de gas). En el procedimiento GAS se prepara primeramente una disolución de la sustancia o sustancias que han de ser transformadas en la forma de partícula. A esta disolución diluida se agrega un agente de precipitación gaseoso o supercrítico. Con ello, disminuye la capacidad de disolución del disolvente, de manera que se forman partículas finísimas mediante la brusca sobresaturación. Estos procedimientos se describen en particular por Gamse et al., Chemie Ingenieur Technik 77 (2005), nº 6, páginas 669 a 679 y Tom, J. W.; Lim, G.B.; Debendetti, P.G.; Prod'home, R.K. Supercritical Fluid Engineering Science, Washington DC, 1993: Brennecke, J. F.; Kiran, E.; American Chemical Society: 1993.

En los procedimientos PGSS (partículas de soluciones saturadas con gas) se agrega un gas comprimido a una masa fundida. Esta masa fundida saturada con gas se despresuriza a continuación a la presión atmosférica a través de una tobera. Mediante la evaporación del gas comprimido puede manifestarse un enfriamiento del sistema. En el caso de que la temperatura caiga por debajo de la temperatura de consolidación de la masa fundida, se forman partículas sólidas. Los procedimientos GPSS se describen, entre otros, por Gamse et al., Chemie Ingenieur Technik 77 (2005), nº 6, páginas 669 a 679: Pérez de Diego, Y. Production of Controlled Drug Delivery Microparticles using Supercritical CO2 2004; y Shariati, A.; Peters, C.J. Recent developments in particle design using supercritical fluids, Currente Opinion in Solid State & Materials Science 2003, 7 (4-5), 371-383.

Los procedimientos precedentemente descritos, que trabajan con alta presión, en particular los procedimientos RESS, GAS y/o PGSS, requieren a menudo elevadas cantidades de energía. Además de ello, se emplean disolventes mucho más costosos e indeseados para determinados fines. Además de ello, aparecen muchas veces elevadas temperaturas del proceso las cuales están ligadas de nuevo con una elevada demanda de energía. En virtud de las condiciones de presión y de las temperaturas del proceso, con estos procedimientos no pueden elaborarse muchas veces compuestos químicamente inestables. Además de ello, estos procedimientos son a veces inflexibles en su realización y están muchas veces limitados a un determinado tamaño de partícula. Una desventaja principal consiste en el elevado coste de aparatos que es necesario para llevarlos a cabo. Las instalaciones empleadas son a menudo muy costosas de mantener y determinan elevados costes de inversión. Además de ello, las elevadas presiones del proceso requieren medidas de seguridad adicionales.

En el caso de la coacervación, las partículas se forman mediante precipitación a partir de una disolución de polímero y sustancia de bajo peso molecular.

En general, se diferencia entre coacervación sencilla y compleja, así como entre separación de fases acuosa y orgánica.

(R. Arshady, “Microspheres and microcapsules – A survey of manufacturing techniques, Parte III: Coacervation” , Polymer Engineering and Science 30 (1990) 905 ff). En el caso de la coacervación sencilla, pasa a emplearse un componente coloidal, p. ej. gelatina, y en el caso de la coacervación compleja pasan a emplearse dos componentes coloidales de carga opuesta, p. ej. gelatina y goma arábiga. El principio de la coacervación estriba en que, p. ej., una disolución acuosa de gelatina se transforma en un sistema bifásico mediante la adición de etanol, sistema que se compone de una fase rica en gelatina (coacervado) y una fase pobre en gelatina.

Este procedimiento se describe, entre otros, por R. Arshady, “Microspheres and microcapsules – A survey of manufacturing techniques, Parte III: Coacervation” , Polymer Engineering and Science 30 (1990) 905 ff.; Jain, R. A. The Manufacturing techniques of various drug loaded biodegradable poly(lactide-co-glycolide) (PLGA) devices, Biomaterials 2000, 21 (23), 2475-2490; Jung, J.; Perrut, M. Particle design using supercritical fluids: Literature and patente survey. Journal of Supercritical fluids 2001, 20 (3), 179-219; y Subramaniam, B.; Rajewski, R. A. ; Snavely, K. Pharmaceutical processing with supercritical carbon dioxide. Journal of Pharmaceutical Sciences 1997, 86 (8), 885-890. En el caso de este procedimiento, es asimismo desventajoso el uso de disolventes que deben ser separados de forma compleja. Además de ello, el proceso de precipitación es crítico, de manera que pueden aparecer dificultades en relación con los tamaños deseados de partículas y las distribuciones deseadas de los tamaños de partículas.

Además de ello, micropartículas que, por lo general, presentan ceras como material de encapsulación, se obtienen mediante los denominados procedimientos de dispersión en masa fundida. En este caso, se dispersa o disuelve una sustancia activa en una masa fundida de cera. La masa fundida obtenida se emulsiona a continuación en una fase externa y se enfría. Procedimientos de este tipo se describen, entre otros, en C.M. Adeyeye, J. C. Price, Pharmaceutical Research, 1991, vol. 8, nº. 11, 1377-1383; A. Paradkar et al., AAPS PharmSciTech 2003, 4 (4) Article 65; A. Raziel, “Wax Microemboli Tailored for Therapeutic Embolization” AJR 134, febrero 1980, 404-405; S. Benita et al., Journal of Pharmaceutical Sciences, vol. 75, nº 9. septiembre 1986, 847-851; N. Mani, Drug Development and Industrial Pharmacy 2004, vol. 30, nº 1, 83-93; y N. Mani et al., J. Microencapsulation 2004, vol. 21, nº 2, 125-135. No obstante, en estas citas no se encuentras indicaciones algunas sobre el uso de materiales de matriz polímeros.

Procedimientos similares que trabajan con el uso de polímeros en calidad de fase de matriz, se describen en los documentos DE 39 16 020; WO 97/15389 y E. Mathiowtz, R. Langer, Journal of Controlled Release, 1987, vol. 5. 13-22. No obstante, se obtienen muchas veces distribuciones muy amplias de las partículas, en donde el tamaño de las partículas sólo puede ser ajustado muchas veces con gran dificultad a un objetivo predeterminado. Así, en particular en el documento DE 39 16 020 se indica que la consolidación de la masa fundida de polímero mediante vertido en agua fría conduce a una distribución muy amplia del tamaño de partículas. Conforme al documento WO 97/15389 se emplean diferentes fases distintamente continuas, con el fin de obtener partículas, en donde fases acuosas conducen muchas veces a la formación de agregados y a una mala forma de la partícula. Conforme a la enseñanza indicada por Mathiowitz, se emplea una fase hidrófoba, empleándose en particular ciclohexano para el aislamiento de las partículas obtenidas. En estas memorias de patente no se describen procedimientos continuos. Además de ello, en estas memorias de patente no se encuentran indicaciones algunas sobre posibilidades de minimizar la distribución del tamaño de las partículas o de ajustar el tamaño de las partículas a un intervalo objetivo predeterminado.

El secado por pulverización es un procedimiento realizable de forma continua para el secado de disoluciones, suspensiones o masas pastosas. Este procedimiento es en gran medida conocido, pudiendo adquirirse en el comercio instalaciones para llevar a cabo el procedimiento. Por lo general, por medio de una tobera (accionada mediante la presión del líquido o aire comprimido... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la preparación de micropartículas, que comprende las etapas

a) preparar una masa fundida de polímero que comprende al menos un polímero de soporte y al menos una sustancia a encapsular,

b) introducir la masa fundida de polímero en una segunda fase líquida en la que

el polímero de soporte es soluble a lo sumo en un 20 por ciento en masa, en donde la segunda fase líquida presenta una temperatura de consolidación que se encuentra por debajo de la temperatura de consolidación del polímero de soporte,

c) dispersar la masa fundida de polímero en la segunda fase líquida a una temperatura que es mayor o igual a la temperatura de consolidación del polímero de soporte y

d) consolidar la masa fundida de polímero dispersada en la segunda fase líquida mediante enfriamiento de la segunda fase líquida hasta una temperatura por debajo de la temperatura de consolidación del polímero de soporte mediante la aportación de un líquido refrigerante en una válvula mezcladora.

2. Procedimiento según la reivindicación 1, caracterizado porque el procedimiento se lleva a cabo de forma continua.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque se separan las partículas formadas en la segunda fase líquida.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la segunda fase líquida es una fase hidrófila.

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque al menos el 80% de las partículas obtenidas se encuentran dentro de un intervalo de tamaño de a lo sumo 100 μm.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la relación en volumen de líquido refrigerante al producto de la etapa c) se encuentra en el intervalo de 10:1 a 1:1.

7. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la relación de la velocidad de flujo con la que se introduce el producto procedente de la etapa c) en la válvula mezcladora a la velocidad de flujo del líquido refrigerante es mayor que 1.

8. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque entre la dispersión de la masa fundida de polímero y la consolidación existe un tiempo de permanencia de 0,5 segundos a 1 hora.

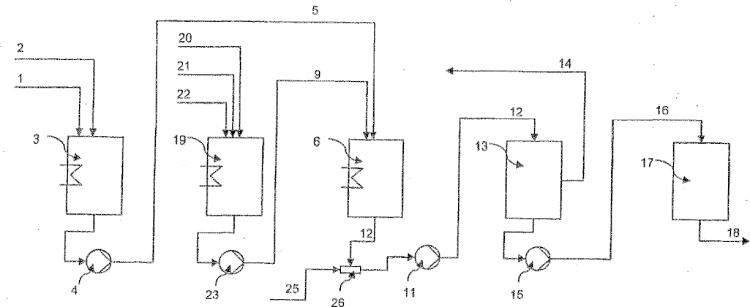

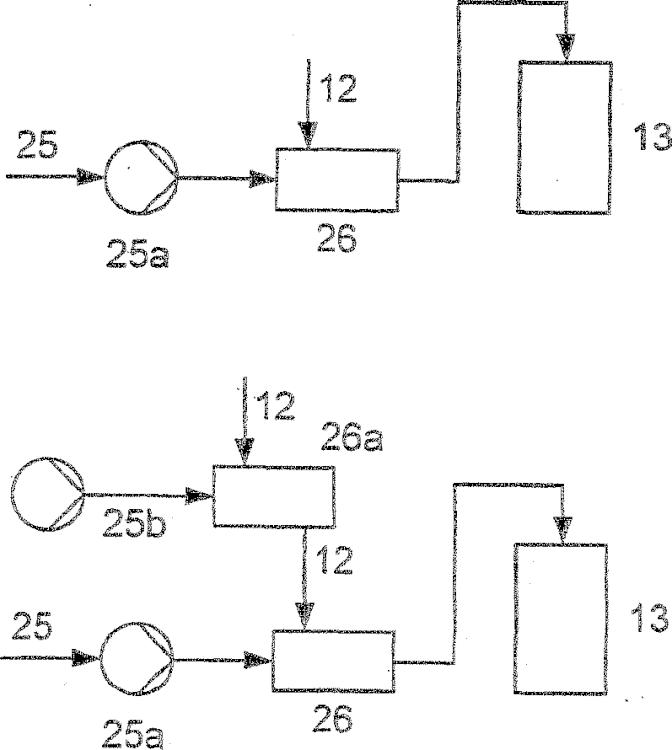

9. Instalación para llevar a cabo el procedimiento según una de las reivindicaciones 1 a 8, que comprende al menos tres recipientes de mezcla (3, 6, 19), un separador (13), un conducto de alimentación (12) y una válvula mezcladora (26), en donde al menos dos recipientes de mezcla (3, 19) están unidos con un tercer recipiente de mezcla (6) a través de conductos de alimentación (5, 9), el tercer recipiente de mezcla (6) está unido con el separador (13) y la válvula mezcladora está revista en el conducto de alimentación (12) entre el recipiente de mezcla (6) y el separador (13).

10. Instalación según la reivindicación 9, caracterizada porque la instalación presenta al menos un secador (17) que está unido con el separador (13).

11. Instalación según la reivindicación 9 ó 10, caracterizada porque la instalación presenta un dispositivo para el lavado de partículas.

Patentes similares o relacionadas:

Procedimiento para la producción de un implante que comprende polvo de material compuesto que contiene carbonato de calcio con partículas microestructuradas con carbonato de calcio inhibidor, del 22 de Julio de 2020, de KARL LEIBINGER MEDIZINTECHNIK GMBH & CO. KG: Procedimiento para la producción de un implante por medio de un polvo de material compuesto con partículas microestructuradas con carbonato de calcio […]

Polvo compuesto que contiene sal de calcio con partículas microestructuradas, del 22 de Julio de 2020, de SCHAEFER KALK GMBH & CO. KG: Polvo compuesto con partículas microestructuradas, que puede obtenerse a través de un método en el que se combinan partículas grandes con partículas pequeñas, […]

Compuestos poliméricos, del 24 de Junio de 2020, de International Paper Canada Pulp Holdings ULC: Una composición que comprende al menos 85 y hasta 90 por ciento en peso de fibras de pulpa química kraft de la madera dispersadas dentro de una matriz […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]

Procedimiento para producir gránulos de copolímeros de propileno, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para extruir y granular un copolímero de propileno (A) que tiene un contenido de comonómero del 5 al 40 % molar, un índice de fluidez MFR2, […]

Un procedimiento de modificación de partículas poliméricas de una dispersión polimérica acuosa, una dispersión polimérica acuosa que puede obtenerse mediante dicho procedimiento, un polvo polimérico redispersable, y una composición que comprende el polvo polimérico redispersable, del 26 de Febrero de 2020, de BASF SE: Un procedimiento de modificación de partículas poliméricas de una dispersión polimérica acuosa, procedimiento que comprende las etapas de: a) proporcionar una dispersión […]

Concentrado de color que comprende partículas colorantes y un poliol poli (ácido graso hidroxi) éster como agente dispersante, del 5 de Febrero de 2020, de Einar A/S: Un concentrado de color para colorear composiciones poliméricas termoplásticas, comprendiendo dicho concentrado de color un colorante en una cantidad total de 10-50% (p / p) […]

Relleno de césped artificial y método para confeccionarlo, del 29 de Enero de 2020, de Polytex Sportbeläge Produktions-GmbH: Un método para fabricar relleno de césped artificial, donde el método comprende:

- obtener una composición inicial que comprende un granulado , […]

Relleno de césped artificial y método para confeccionarlo, del 29 de Enero de 2020, de Polytex Sportbeläge Produktions-GmbH: Un método para fabricar relleno de césped artificial, donde el método comprende:

- obtener una composición inicial que comprende un granulado , […]