MÉTODO PARA TRANSPORTAR RECIPIENTES A TRAVES DE ESTACIONES OPERATIVAS.

Método para transportar recipientes a través de estaciones operativas,

que implica el uso de una unidad de transporte múltiple que comprende al menos un primer transportador (10) y un segundo transportador (20), activados independientemente entre sí, que se extienden a lo largo de una misma trayectoria anular (P), estando superpuesto uno de los transportadores (10, 20) primero y segundo sobre el otro, transportadores (10, 20) primero y segundo a los que están asociados elementos (3) de agarre para agarrar recipientes (1) individuales en una estación de entrada (SI) y para transferir los recipientes (1) a una estación de salida (SU) para descargar los recipientes cerrados desde la unidad de transporte, estando agrupados los elementos (3) de agarre en números iguales y en al menos cuatro baterías en las que los elementos de agarre están separados de manera equidistante entre sí, siendo la primera batería (11) y la segunda batería (12) mutuamente equidistantes y estando asociadas al primer transportador, y siendo la tercera batería (21) y la cuarta batería (22) mutuamente equidistantes y estando asociadas al segundo transportador, e intercaladas dinámicamente con la primera batería (11) y la segunda batería (12) del primera transportador (10); estando el método caracterizado porque los elementos (3) de agarre están destinados a transferir los recipientes (1) a través de estaciones para el llenado (SR) de los recipientes (1), y para el cierre (ST) de los recipientes (1), y porque incluye las etapas de: - parar uno de los transportadores (10, 20) primero o segundo con una batería relativa detenida en la estación de llenado (SR), y simultáneamente activar por pasos y mover por pasos el restante de los transportadores (10, 20) primero o segundo con el fin de garantizar una presencia, en movimiento por pasos continuo, de elementos (3) de agarre de una batería en la estación de entrada (SI), y de elementos (3) de agarre con recipientes llenados con producto de la batería restante del transportador (10, 20) primero o segundo restante que está presente en la estación de cierre (ST) y la estación de salida (SU); - mantener la fase anterior para ambos transportadores hasta que las baterías activadas por pasos y en movimiento por pasos estén colocadas en una cola por detrás de las baterías detenidas precedentes; - activar por pasos tanto el primer como el segundo transportador (10, 20) para garantizar una presencia, en movimiento por pasos continuo, de elementos de agarre en la estación de entrada (SI) y de elementos de agarre que sostienen recipientes relativos en la estación de cierre (ST) y la estación de salida (SU) hasta o bien el desacoplamiento de un último elemento de agarre de la batería que ocupa la estación de entrada (SI) desde la misma, o bien el desacoplamiento desde la estación (SU) de salida de un último elemento de agarre que sostiene un recipiente de la batería que ocupa la estación de cierre (ST) y la estación de salida (SU); - mover el transportador que porta las baterías delanteras en un paso múltiple hasta que la batería más avanzada se posiciona y se detiene en la estación de llenado (SR), y mover por pasos el transportador restante para garantizar la presencia, en movimiento por pasos continuo, de los elementos de agarre de una batería del transportador restante en la estación de entrada (SI), y para garantizar la presencia, en movimiento por pasos continuo, de los elementos de agarre que portan recipientes llenados relativos de la batería restante del transportador restante en la estación de cierre (ST) y en la estación de salida (SU); - repetir las etapas anteriores

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08101081.

Solicitante: MARCHESINI GROUP S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA NAZIONALE, 100 40065 PIANORO (BOLOGNA) ITALIA.

Inventor/es: MONTI, GIUSEPPE.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Enero de 2008.

Fecha Concesión Europea: 29 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- B65G47/08B

- B65G47/51A1A

Clasificación PCT:

- B65G47/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › espaciando o agrupando los objetos durante la alimentación (durante el transporte por el transportador B65G 47/28).

- B65G47/51 B65G 47/00 […] › según señales no programadas, p. ej. que responden a la situación del aprovisionamiento en el punto de destino.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método para transportar recipientes a través de estaciones operativas.

Sector de la técnica

La invención se refiere al sector técnico de las máquinas automáticas para envasar artículos, y particularmente a un método para transportar recipientes según el preámbulo de la reivindicación 1. El documento US-B-6260689 da a conocer el preámbulo de la reivindicación 1.

Estado de la técnica

En general, estas máquinas pueden dividirse en máquinas "de accionamiento continuo" y máquinas "de accionamiento por pasos", basándose en el tipo de movimiento conferido a las respectivas líneas de transportadores.

En ocasiones, las máquinas de accionamiento continuo y de accionamiento por pasos coexisten en una línea de producción; también existen máquinas que tienen líneas de transportadores con avance continuo y otras con un avance por pasos alterno.

Naturalmente, en los casos mencionados anteriormente, resulta necesario proporcionar elementos de interconexión para conciliar los diferentes modos de funcionamiento y posibilitar la transferencia de los artículos transportados desde una máquina ubicada aguas arriba hasta una máquina ubicada aguas abajo o desde una línea hasta otra.

En estos casos, pueden proporcionarse unidades de transporte intermedias de un tipo particular, conocidas como transportadores "sincrodinámicos", entre las máquinas, o entre secciones contiguas de las máquinas, transportadores que presentan accionamientos no homogéneos. La particularidad de estas unidades de transporte es que proporcionan diferentes tipos de movimiento en la entrada y en la salida de las mismas.

Los transportadores "sincrodinámicos" tienen dos grupos de avance que se extienden a lo largo de la misma trayectoria y se activan independientemente entre sí; al menos una serie de elementos de agarre o cajones, separada apropiadamente de la otra serie, está asociada a cada grupo de avance; de esta manera puede accionarse de manera continua una primera serie de elementos o cajones, situada aguas arriba, mientras que la serie restante, dispuesta aguas abajo, se acciona por pasos, o viceversa.

En las unidades de transporte "sincrodinámicas" no se proporcionan estaciones intermedias entre las direcciones aguas arriba y aguas abajo, por tanto su función consiste únicamente en "conectar" dos máquinas, o líneas de transportadores que tienen un tipo diferente de accionamiento.

Objeto de la invención

El solicitante ha desarrollado una máquina automática para llenar y posteriormente tapar recipientes tubulares rígidos dispuestos verticalmente; un número predeterminado de artículos se inserta, de uno en uno, en cada uno de los recipientes y, al final de la operación de llenado, los artículos se apilan uno encima de otro (véase en relación con esto la solicitud n.º BO2006A 000899 del solicitante).

Esta máquina carga los recipientes en una unidad de transporte, de uno en uno, en una estación de entrada aguas arriba, después los transfiere en primer lugar hacia una estación de llenado y, posteriormente desde allí, a través de cualquier estación intermedia presente, después hacia una estación de tapado y además hacia una estación de salida aguas abajo.

La operación de llenado mencionada anteriormente debe realizarse necesariamente con el recipiente en reposo durante un tiempo que depende del tiempo que tarda la máquina para una única inserción multiplicado por el número de inserciones requeridas para llenar el recipiente.

Las demás operaciones realizadas en las estaciones aguas arriba y aguas abajo de la estación de llenado se realizan naturalmente para coincidir con la fase de detención del movimiento en la operación de llenado, incluso aunque requieran tiempos más cortos que la operación de llenado.

En una primera técnica conocida se usa una unidad de transporte paso a paso tradicional para transportar los recipientes y el periodo de detención requerido entre cada paso de avance debe calibrarse basándose en el tiempo requerido para llevar a cabo la operación más larga, es decir, la fase de llenado; la máquina resultante es por tanto extremadamente lenta y proporciona una productividad insatisfactoria.

Un posible remedio parcial para este inconveniente consiste en proporcionar múltiples elementos operativos en cada estación, que puedan por tanto actuar al mismo tiempo sobre dos o más contenedores, activándose una unidad de transporte a su vez con un paso múltiple que corresponde al número de recipientes que hay que tratar en cada fase; de esta manera, se obtiene un aumento proporcional de la productividad con el mismo tiempo de detención.

Esta solución complica significativamente la construcción de los elementos operativos de la máquina, aumentando las complicaciones de manera proporcional al número de recipientes que van a tratarse simultáneamente, y conduce a una serie de consecuencias negativas, tanto en términos de costes como de fiabilidad operacional.

En comparación con la primera solución técnica, se obtiene un aumento de productividad teóricamente significativo, dado que la productividad se duplica o triplica, aunque en términos absolutos esto sigue siendo una solución modesta en comparación con las necesidades del mercado.

Para la máquina descrita anteriormente, y otras máquinas con requisitos operacionales similares, se percibe la necesidad de una unidad de transporte que funcione de manera flexible y sea comparable en cierta medida con una unidad de transporte "sincrodinámica" que interconecta dos líneas de transportadores y que tienen diferentes formas de activación.

Por tanto, un objetivo de esta invención es proporcionar un método que emplee una unidad de transporte múltiple para transportar recipientes a través de estaciones operativas, unidad de transporte que debe estar asociada a una máquina automática y diseñada de tal manera que adapte el ciclo de avance de los recipientes a las condiciones óptimas para cada estación operativa de la máquina, con el fin de obtener tanto niveles de productividad altos como la mayor simplicidad de construcción posible para los elementos operativos situados en cada una de las estaciones.

Un objetivo adicional de la invención es proporcionar un método que, gracias a sus características, favorezca la consecución de una fiabilidad operacional alta de la máquina a la que está asociado.

Un objetivo adicional más de la invención consiste en proporcionar un método conformado de tal manera que permita configuraciones de diseño de máquina racionales, según los requisitos de ubicación, limitación de tamaño y ergonomía de los diversos elementos operativos.

El objetivo de la invención es proporcionar un método para transportar recipientes a través de estaciones operativas que satisfaga los requisitos técnico-funcionales de las diversas estaciones, al tiempo que optimice el rendimiento de cada estación y afecte positivamente a la productividad en relación con el envasado de los recipientes con productos relativos.

La invención se proporciona mediante el método para transportar recipientes según la reivindicación 1 adjunta.

Descripción de las figuras

Las características de la invención resultarán más claras mediante la siguiente descripción, que destaca las fases operacionales del método proporcionado según las reivindicaciones y con la ayuda de los dibujos adjuntos, en los que:

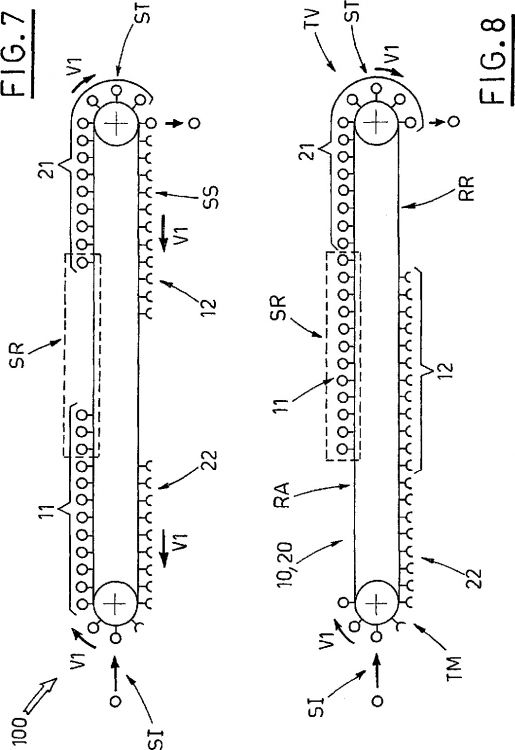

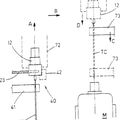

la figura 1 muestra esquemáticamente una vista lateral de la unidad de transporte;

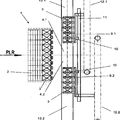

la figura 2 muestra una vista en planta de la unidad de transporte mostrada en la figura 1, estando esta última en una primera fase operativa;

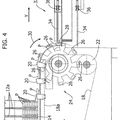

las figuras 3 a 7 muestran las fases operativas posteriores del ciclo operativo de la unidad de transporte, en la misma vista que la figura 2;

la figura 8 muestra una fase operativa idéntica a la de la figura 2, que se alcanza al final de las fases previas.

Descripción detallada de la invención

En las figuras mencionadas anteriormente, (100) indica una unidad de transporte múltiple en su totalidad.

La unidad (100) de transporte múltiple está diseñada para asociarse a una máquina automática, no mostrada, para envasar productos, y por ejemplo del tipo, ilustrado en el preámbulo de la presente descripción, que llena y posteriormente...

Reivindicaciones:

1. Método para transportar recipientes a través de estaciones operativas, que implica el uso de una unidad de transporte múltiple que comprende al menos un primer transportador (10) y un segundo transportador (20), activados independientemente entre sí, que se extienden a lo largo de una misma trayectoria anular (P), estando superpuesto uno de los transportadores (10, 20) primero y segundo sobre el otro, transportadores (10, 20) primero y segundo a los que están asociados elementos (3) de agarre para agarrar recipientes (1) individuales en una estación de entrada (SI) y para transferir los recipientes (1) a una estación de salida (SU) para descargar los recipientes cerrados desde la unidad de transporte, estando agrupados los elementos (3) de agarre en números iguales y en al menos cuatro baterías en las que los elementos de agarre están separados de manera equidistante entre sí, siendo la primera batería (11) y la segunda batería (12) mutuamente equidistantes y estando asociadas al primer transportador, y siendo la tercera batería (21) y la cuarta batería (22) mutuamente equidistantes y estando asociadas al segundo transportador, e intercaladas dinámicamente con la primera batería (11) y la segunda batería (12) del primera transportador (10); estando el método caracterizado porque

los elementos (3) de agarre están destinados a transferir los recipientes (1) a través de estaciones para el llenado (SR) de los recipientes (1), y para el cierre (ST) de los recipientes (1), y porque incluye las etapas de:

- parar uno de los transportadores (10, 20) primero o segundo con una batería relativa detenida en la estación de llenado (SR), y simultáneamente activar por pasos y mover por pasos el restante de los transportadores (10, 20) primero o segundo con el fin de garantizar una presencia, en movimiento por pasos continuo, de elementos (3) de agarre de una batería en la estación de entrada (SI), y de elementos (3) de agarre con recipientes llenados con producto de la batería restante del transportador (10, 20) primero o segundo restante que está presente en la estación de cierre (ST) y la estación de salida (SU);

- mantener la fase anterior para ambos transportadores hasta que las baterías activadas por pasos y en movimiento por pasos estén colocadas en una cola por detrás de las baterías detenidas precedentes;

- activar por pasos tanto el primer como el segundo transportador (10, 20) para garantizar una presencia, en movimiento por pasos continuo, de elementos de agarre en la estación de entrada (SI) y de elementos de agarre que sostienen recipientes relativos en la estación de cierre (ST) y la estación de salida (SU) hasta o bien el desacoplamiento de un último elemento de agarre de la batería que ocupa la estación de entrada (SI) desde la misma, o bien el desacoplamiento desde la estación (SU) de salida de un último elemento de agarre que sostiene un recipiente de la batería que ocupa la estación de cierre (ST) y la estación de salida (SU);

- mover el transportador que porta las baterías delanteras en un paso múltiple hasta que la batería más avanzada se posiciona y se detiene en la estación de llenado (SR), y mover por pasos el transportador restante para garantizar la presencia, en movimiento por pasos continuo, de los elementos de agarre de una batería del transportador restante en la estación de entrada (SI), y para garantizar la presencia, en movimiento por pasos continuo, de los elementos de agarre que portan recipientes llenados relativos de la batería restante del transportador restante en la estación de cierre (ST) y en la estación de salida (SU);

- repetir las etapas anteriores.

2. Método para transportar recipientes a través de estaciones operativas, según la reivindicación 1, caracterizado porque se disponen una estación de limpieza (SP) y una estación de orientación (SO) en orden inmediatamente aguas abajo de la estación de entrada (SI), y en el que un posicionamiento temporal de dos baterías consecutivas de un transportador y del otro transportador garantiza una presencia, en movimiento por pasos continuo, de los elementos de agarre en la estación de entrada (SI), la estación de limpieza (SP) y l estación de orientación (SO).

3. Método para transportar recipientes a través de estaciones operativas, según la reivindicación 1, caracterizado porque inmediatamente aguas arriba de la estación de cierre (ST) hay una estación de control (SC), y un posicionamiento temporal de dos baterías consecutivas de un transportador o del otro transportador garantiza una presencia, en movimiento por pasos continuo, de elementos de agarre con recipientes (1) llenados con producto relativos en la estación de control (SC), la estación de cierre (ST) y la estación de salida (SU).

Patentes similares o relacionadas:

PROCEDIMIENTO Y DISPOSITIVO PARA EL AGRUPAMIENTO DE PERCHAS DE ROPA, del 26 de Abril de 2011, de PEP FÖRDERTECHNIK GMBH: - Procedimiento para el agrupamiento de perchas de ropa con las siguientes etapas: - retención de un gancho de adaptación en un movimiento de transporte por medio […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL AGRUPAMIENTO DE PERCHAS DE ROPA, del 26 de Abril de 2011, de PEP FÖRDERTECHNIK GMBH: - Procedimiento para el agrupamiento de perchas de ropa con las siguientes etapas: - retención de un gancho de adaptación en un movimiento de transporte por medio […]

DISPOSITIVO PARA EL TRANSPORTE DE BOTELLAS, del 5 de Enero de 2011, de FINNAH PACKTEC GMBH: Una botella moldeada por soplado que tiene una base , una pared lateral que tiene un margen inferior que une la base , la pared lateral se extiende […]

DISPOSITIVO PARA EL TRANSPORTE DE BOTELLAS, del 5 de Enero de 2011, de FINNAH PACKTEC GMBH: Una botella moldeada por soplado que tiene una base , una pared lateral que tiene un margen inferior que une la base , la pared lateral se extiende […]

UN DISPOSITIVO PARA RETIRAR OBJETOS DESPLAZADOS EN UN TRANSPORTADOR, del 25 de Octubre de 2010, de TETRA LAVAL HOLDINGS & FINANCE SA: Dispositivo para retirar objetos desplazados en un transportador , comprendiendo el dispositivo una parte de un transportador en el que los objetos […]

UN DISPOSITIVO PARA RETIRAR OBJETOS DESPLAZADOS EN UN TRANSPORTADOR, del 25 de Octubre de 2010, de TETRA LAVAL HOLDINGS & FINANCE SA: Dispositivo para retirar objetos desplazados en un transportador , comprendiendo el dispositivo una parte de un transportador en el que los objetos […]

DISPOSITIVO PARA SELECCIONAR ARTICULOS QUE PROVIENEN DE UN DISTRIBUIDOR, del 31 de Mayo de 2010, de MARCHESINI GROUP S.P.A.: Dispositivo para seleccionar artículos que provienen de un distribuidor, comprendiendo dicho distribuidor (AT) un canal de salida (R) para transportar dichos artículos […]

DISPOSITIVO PARA SELECCIONAR ARTICULOS QUE PROVIENEN DE UN DISTRIBUIDOR, del 31 de Mayo de 2010, de MARCHESINI GROUP S.P.A.: Dispositivo para seleccionar artículos que provienen de un distribuidor, comprendiendo dicho distribuidor (AT) un canal de salida (R) para transportar dichos artículos […]

DISPOSITIVO COLECTOR Y TRANSPORTADOR PARA PILAS FORMADAS POR FOLIOS, del 23 de Abril de 2010, de BIELOMATIK LEUZE GMBH + CO KG: Dispositivo colector y transportador para pilas formadas por folios con una unidad colectora , en la que a partir de varios flujos de elementos escalonados […]

DISPOSITIVO COLECTOR Y TRANSPORTADOR PARA PILAS FORMADAS POR FOLIOS, del 23 de Abril de 2010, de BIELOMATIK LEUZE GMBH + CO KG: Dispositivo colector y transportador para pilas formadas por folios con una unidad colectora , en la que a partir de varios flujos de elementos escalonados […]

DISPOSITIVO PARA FORMAR GRUPOS DE PRODUCTOS, del 11 de Diciembre de 2009, de CAVANNA S.P.A.: Un dispositivo para formar grupos de productos (G) constituido por un número establecido previamente de productos (P), que comprende:

- una […]

DISPOSITIVO PARA FORMAR GRUPOS DE PRODUCTOS, del 11 de Diciembre de 2009, de CAVANNA S.P.A.: Un dispositivo para formar grupos de productos (G) constituido por un número establecido previamente de productos (P), que comprende:

- una […]

Aparato y método para envasar bolsitas, del 3 de Junio de 2020, de Universal Pack S.r.l: Aparato para el envasado de bolsitas que comprende: - una unidad de envasado primaria configurada para suministrar dichas bolsitas […]

MÁQUINA PALETIZADORA DE ENVASES Y PROCEDIMIENTO DE UTILIZACIÓN DE LA MISMA, del 30 de Abril de 2020, de AND & OR RESEARCH, S.L.U: Máquina paletizadora de envases y su procedimiento de utilización para conseguir la máxima compactación de los envases en bateas. La máquina comprende un bastidor, en […]