METODO PARA PRODUCIR UNA ALEACION DE ALUMINIO DE ALTA TOLERANCIA AL DAÑO.

La presente invención se refiere a un método para fabricar un producto laminado de una aleación de aluminio de gran tolerancia al daño que tiene una gran tenacidad y una mejorada resistencia al crecimiento de una grieta de fatiga,

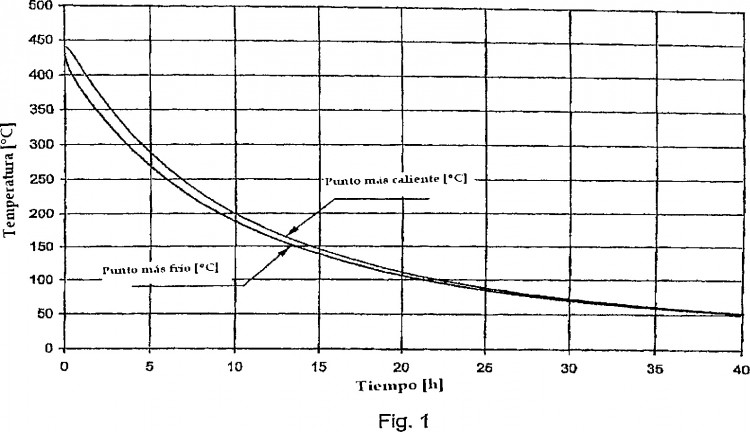

que comprende las etapas de a) fundir un lingote que tiene una composición seleccionada del grupo constituido por aleaciones de las series AA2000, AA5000, AA6000 y AA7000; b) homogeneizar y/o precalentar el lingote después de fundir; c) laminar en caliente el lingote en un producto laminado en caliente y, opcionalmente, laminar en frío el producto laminado en caliente en un producto laminado en frío, caracterizado porque el producto laminado en caliente sale del tren de laminar en caliente a una temperatura de salida del tren de laminar en caliente (T{sub,Salida}) y enfriar el producto laminado en caliente desde dicha T{sub,Salida} hasta 150°C con un ciclo de enfriamiento controlado con una velocidad de enfriamiento que entra dentro del intervalo definido por:T(t) = 50 - (50 - T{sub,Salida})e{sup,{al}.t}y en la que T(t) es la temperatura (ºC) en función del tiempo (horas), t es el tiempo (horas) y {al} está en el intervalo de -0,09 +- 0,05 (horas{sup,-1})

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/012353.

Solicitante: CORUS ALUMINIUM WALZPRODUKTE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: CARL-SPAETER-STRASSE 10 56070 KOBLENZ ALEMANIA.

Inventor/es: BENEDICTUS, RINZE, WEBER, GUIDO, HEINZ, ALFRED, LUDWIG, HASZLER,ALFRED JOHANN P, CHRISTIAN,JOACHIM,KEIDEL.

Fecha de Solicitud: 29 de Octubre de 2004.

Fecha de Publicación: .

Fecha de Concesión: 8 de Abril de 2011.

Clasificación Internacional de Patentes:

- C22F1/04 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de aluminio o aleaciones basadas en él.

- C22F1/047 C22F 1/00 […] › de aleaciones con magnesio como segundo constituyente mayor.

- C22F1/053 C22F 1/00 […] › de aleaciones con zinc como segundo constituyente mayor.

- C22F1/057 C22F 1/00 […] › de aleaciones con cobre como segundo constituyente mayor.

Clasificación PCT:

- C22F1/04 C22F 1/00 […] › de aluminio o aleaciones basadas en él.

- C22F1/047 C22F 1/00 […] › de aleaciones con magnesio como segundo constituyente mayor.

- C22F1/053 C22F 1/00 […] › de aleaciones con zinc como segundo constituyente mayor.

- C22F1/057 C22F 1/00 […] › de aleaciones con cobre como segundo constituyente mayor.

Clasificación antigua:

- C22F1/04 C22F 1/00 […] › de aluminio o aleaciones basadas en él.

PDF original: ES-2293848_B2.pdf

Fragmento de la descripción:

Método para producir un miembro estructural de aleación de aluminio de gran tolerancia al daño.

La presente invención describe un método para fabricar un miembro estructural de aleación de aluminio de gran tolerancia al daño que tiene una buena tenacidad y una mejorada resistencia al crecimiento de una grieta de fatiga mientras mantiene buenos niveles de resistencia y a un producto en lámina o chapa de aleación de aluminio que tiene una gran tenacidad de este tipo y una mejorada resistencia al crecimiento de una grieta de fatiga. Además, la invención se refiere al uso de un producto de aleación obtenido por el método de esta invención.

En la técnica se conoce el uso de aleaciones de aluminio termotratables en numerosas aplicaciones que implican resistencia relativamente alta tales como fuselajes de aviación, miembros de vehículos y otras aplicaciones. Las aleaciones de aluminio AA2024, AA2324 y AA2524 son aleaciones de aluminio termotratables muy conocidas que tienen útiles propiedades de resistencia y tenacidad en revenidos T3, T39 y T351. También, las aleaciones de aluminio AA6013 y AA6056 son aleaciones de aluminio termotratables muy conocidas que tienen útiles propiedades de resistencia y tenacidad así como una buena resistencia al crecimiento de una grieta de fatiga en ambos revenidos T4 y T6.

Es sabido que el estado revenido T4 se refiere a un estado termotratado por solubilización y templado, envejecido de forma natural hasta un nivel de propiedades sustancialmente estable, mientras el revenido T6 se refiere a un estado más fuerte producido por un envejecimiento de forma artificial.

Otras diversas aleaciones de las series AA2000 y AA6000 son, generalmente, inadecuadas para el diseño de una aviación comercial que requiera diferentes conjuntos de propiedades para diferentes tipos de estructuras. Dependiendo de los criterios de diseño para un particular componente del avión, incluso pequeñas mejoras en la tenacidad y en la resistencia al crecimiento de una grieta, específicamente para elevados valores de ΔK, dan como resultado ahorros de peso, que se traduce en economía de combustible durante el tiempo de vida de la aeronave y/o un mayor nivel de seguridad. Especialmente para la piel del fuselaje o para la piel de la parte inferior de las alas es necesario tener propiedades tales como buena resistencia a la propagación de una grieta en forma de tenacidad a la fractura o en la de resistencia al crecimiento de una grieta de fatiga. Un producto de aleación laminada bien usada como una lámina o como una chapa con mejoradas propiedades de tolerancia al daño mejorará la seguridad de los pasajeros, reducirá el peso de la aeronave y dará como resultado un intervalo de vuelo más largo, menores costes e intervalos de mantenimiento menos frecuentes.

El documento US-5.213.639 describe un método para producir una aleación de aluminio de la serie AA2000 con una aleación de base aluminio que es laminada en caliente, calentada y de nuevo laminada en caliente, obteniendo por ello buenas combinaciones de resistencia junto con gran tenacidad a la fractura y una baja velocidad de crecimiento de una grieta de fatiga. Se describe aplicar un tratamiento de inter-recocido después de laminar en caliente el lingote fundido con una temperatura entre 479ºC y 524ºC y de nuevo laminar en caliente la aleación inter-recocida. Se informa que tal aleación tiene una mejora del 5% sobre las aleaciones convencionales de la serie AA2024 en tenacidad a la fractura T-L y una mejorada resistencia al crecimiento de una grieta de fatiga a ciertos niveles de ΔK.

Se ha informado que la conocida aleación AA6056 es sensible a corrosión intercristalina en el estado de revenido T6. Para superar este problema, el documento US-5.858.134 proporciona un proceso para la fabricación de productos laminados o extruidos que tienen una composición química definida, y por ello los productos se llevan a un estado de revenido sobre-envejecido que al final requiere tiempos de procesado que consumen tiempo y dinero del fabricante de componentes aeroespaciales. Aquí, se informa que para obtener la mejorada resistencia a la corrosión inter-cristalina es esencial para los procesos que en la aleación la relación Mg/Si es menor que 1.

El documento US-4.589.932 describe un producto de aleación forjada de aluminio, por ejemplo estructuras de automoción y aeroespaciales, cuya aleación se registró posteriormente bajo la designación 6013 de AA. Tal aleación de aluminio ha sido termotratada por solubilización a una temperatura en el intervalo de 449ºC a 582ºC, que se acerca a la temperatura del sólido de la aleación.

El documento EP-A-1143027 describe un método para fabricar una aleación de Al-Mg-Si de la serie AA6000 que tiene una composición química definida y en donde los productos se someten a un método de envejecimiento artificial para mejorar la aleación y cumplir características de gran tolerancia al daño ("HDT", en inglés) similares a las de la serie AA2024 que se usan preferiblemente para aplicaciones aeronáuticas pero que no son soldables. El método de envejecimiento está siendo optimizado usando una función respectiva de la composición.

El documento EP-1170394-A2 describe un producto de lámina de aleación de aluminio con una mejorada resistencia al crecimiento de una grieta de fatiga que tiene una microestructura anisótropa definida por granos que tienen una relación entre dimensiones de longitud frente a anchura mayor que aproximadamente 4. Tal aleación tiene una mejora en propiedades de resistencia límite a la compresión que se logra mediante los respectivos productos en lámina en comparación con los productos en lámina AA2524 convencionales. Por toda la estructura de grano muy anisótropa puede mejorarse la resistencia al crecimiento de una grieta de fatiga.

El documento WO 97/22724 describe un método y un aparato para fabricar un producto en lámina de aleación de aluminio, típicamente para aplicación en automoción, con una resistencia límite mejorada al calentar de forma continua y rápida la lámina laminada en caliente y laminada en frío, que ha sido termotratada y templada, a una temperatura de pre-envejecimiento antes de la etapa de bobinado en continuo. Después de calentar rápidamente, la lámina en forma de bobina se enfría al ambiente, mejorando la respuesta al apelmazamiento de la pintura el calentamiento rápido y el enfriamiento al ambiente de la lámina de aleación de aluminio. Se describe que es preferible calentar rápidamente la lámina bobinada hasta entre 65ºC y 121ºC y escoger una velocidad de enfriamiento al ambiente y que es preferible que esté entre 1,1ºC/h y 3,3ºC/h.

El objeto de la presente invención es proporcionar un método para fabricar un miembro estructural de aleación de aluminio que tiene una tenacidad mejorada y una mejorada resistencia al crecimiento de una grieta de fatiga manteniendo por ello los niveles de resistencia de aleaciones convencionales de las series AA2000, AA6000, AA5000 o AA7000. Más específicamente, el objeto de la presente invención es proporcionar un método mejorado para fabricar aleaciones de aluminio de gran tolerancia al daño ("HDT") con equilibradas propiedades con relación a la resistencia al crecimiento de una grieta de fatiga, tenacidad, resistencia a la corrosión y resistencia. Las propiedades de HDT deben ser preferiblemente mejores que las de aleaciones convencionales fabricadas AA6013-T6 y 6056-T6 y preferiblemente mejores que las aleaciones AA2024-T3 ó AA2524-T3.

Más específicamente, hay un requisito general para las aleaciones de aluminio de la serie AA6000, preferiblemente dentro de la gama de aleaciones de aluminio de las series AA6013 y AA6056, cuando se usan para aplicaciones aerospaciales, que la velocidad de crecimiento de una grieta de fatiga ("FCGR", en inglés) no debería ser mayor que un máximo definido. Una FCGR que cumple los requisitos de productos de aleación de la serie 2024 de gran tolerancia al daño es, por ejemplo, una FCGR inferior a 0,001 mm/ciclos a ΔK = 20 MPa

Es, todavía, un objeto adicional de la presente invención proporcionar un producto de aleación de aluminio laminado para su uso en la construcción de piezas estructurales en la industria de la aviación así como proporcionar un material piel para aviación fabricado a partir de tal aleación o proporcionar una pieza componente de un vehículo.

La presente invención resuelve uno o más de los objetos anteriormente mencionados mediante las características... [Seguir leyendo]

Reivindicaciones:

1. Método para producir un miembro estructural de aleación de aluminio de gran tolerancia al daño, gran tenacidad y una mejorada resistencia al crecimiento de una grieta de fatiga, que comprende las etapas de

2. Método según la reivindicación 1, en el que α está en el intervalo de -0,09

3. Método según la reivindicación 1 ó 2, en el que el producto laminado en caliente se somete a un ciclo de enfriamiento controlado, manteniendo con ello una temperatura elevada durante un tiempo predeterminado.

4. Método según la reivindicación 1 ó 2, en el que el producto laminado en caliente se somete al ciclo de enfriamiento controlado moviendo, en forma continua, el producto laminado en caliente a través de un horno después de laminar en caliente, en donde dicho horno es ajustable para aplicar calor al producto laminado en caliente mientras pasa a una estación de laminar en frío o una estación de bobinado.

5. Método según la reivindicación 1 ó 2, en el que el producto laminado en caliente se somete al ciclo de enfriamiento controlado bobinando el producto laminado en caliente después de laminar en caliente en un horno, en el que dicho horno es ajustable para controlar la velocidad de enfriamiento del producto laminado en caliente mientras se bobina.

6. Método según la reivindicación 1 ó 2, en el que el producto laminado en caliente tiene un calibre en un intervalo de menos de 12 mm mientras sale del tren de laminar en caliente a la temperatura de salida del tren de laminar en caliente.

7. Método según la reivindicación 6, en el que el producto laminado en caliente tiene un calibre en un intervalo de 1 a 10 mm.

8. Método según la reivindicación 6, en el que el producto laminado en caliente tiene un calibre en un intervalo de 4 a 8 mm.

9. Método según la reivindicación 1 ó 2, en el que el método incluye, adicionalmente, la etapa de proceso siguiente:

10. Método según la reivindicación 1 ó 2, en el que el método incluye, adicionalmente, las etapas de proceso siguientes:

11. Método según la reivindicación 1 ó 2, en el que el método incluye, adicionalmente, las etapas de proceso siguientes:

12. Método según la reivindicación 1 ó 2, en el que el método incluye, adicionalmente, las etapas de proceso siguientes:

13. Método según la reivindicación 1 ó 2, en el que el método incluye, adicionalmente, las etapas de proceso siguientes:

14. Método según la reivindicación 1 ó 2, en el que la velocidad de enfriamiento media en el ciclo de enfriamiento controlado está en el intervalo de 12 a 20ºC/hora.

15. Método según la reivindicación 1 ó 2, en el que se funde un lingote que comprende la siguiente composición en porcentaje en peso:

y otros elementos cada uno menor que 0,05 y menor que 0,20 en total, el resto aluminio.

16. Método según la reivindicación 1 ó 2, en el que se funde un lingote que comprende una aleación dentro de la gama composicional de AA6013 o AA6056.

17. Método según la reivindicación 1 ó 2, en el que se funde un lingote que comprende la siguiente composición en porcentaje en peso:

y otros elementos cada uno menor que 0,05 y menor que 0,15 en total, el resto aluminio.

18. Método según la reivindicación 1 ó 2, en el que se funde un lingote que comprende la siguiente composición en porcentaje en peso:

y otros elementos cada uno menor que 0,05 y menor que 0,15 en total, el resto aluminio.

19. Método según la reivindicación 1 ó 2, en el que se funde un lingote que comprende la siguiente composición en porcentaje en peso:

y otros elementos cada uno menor que 0,05 y menor que 0,15 en total, el resto aluminio.

20. Método según la reivindicación 1 ó 2, en el que se funde un lingote que comprende la siguiente composición en porcentaje en peso:

y otros elementos cada uno menor que 0,05 y menor que 0,15 en total, el resto aluminio.

21. Método según la reivindicación 1 ó 2, en el que se funde un lingote que comprende una aleación dentro de la gama composicional seleccionada del grupo de AA7040, AA7050 y AA7x75.

22. Un producto de lámina o chapa de aleación de aluminio que tiene una gran tenacidad y una mejorada resistencia al crecimiento de una grieta de fatiga, hecho de una aleación que se produce según un método como el reivindicado en la reivindicación 1 ó 2.

23. Un producto de lámina o chapa de aleación de aluminio laminado según la reivindicación 22, en el que dicho producto es un miembro estructural de una aeronave o de un automóvil.

24. Un producto de lámina o chapa de aleación de aluminio laminado según la reivindicación 22, en el que dicho producto es una piel de fuselaje de una aeronave o de una pieza componente de un vehículo.

25. Un producto de lámina o chapa de aleación de aluminio laminado según la reivindicación 22, en el que el producto de aleación laminado tiene una calibre final en el intervalo de 2 a 7 mm.

Patentes similares o relacionadas:

Tratamiento de productos recubiertos con aleación a base de Al/Zn, del 20 de Mayo de 2020, de Bluescope Steel Limited: Un procedimiento de tratamiento de un producto recubierto con aleación a base de Al-Zn que incluye un recubrimiento de aleación a base de Al-Zn sobre un sustrato, […]

Aleación de alta resistencia en base a aluminio y método para producir artículos a partir de la misma, del 4 de Marzo de 2020, de Obshestvo S Ogranichennoy Otvetstvennost'yu "Obedinennaya Kompaniya Rusal Inzhenerno-Tekhnologicheskiy Tsentr": Una aleacion en base a aluminio de alta resistencia que comprende zinc, magnesio, niquel, hierro, cobre, y circonio, y que comprende adicionalmente al menos un metal seleccionado […]

Tratamiento térmico de choque de artículos de aleación de aluminio, del 4 de Marzo de 2020, de NOVELIS, INC.: Un proceso para preparar un artículo de aleación de aluminio, que comprende: calentar al menos una parte de un artículo de aleación de aluminio […]

Material de partida para aleta de aleación de aluminio de alta resistencia para intercambiador de calor, del 19 de Febrero de 2020, de NOVELIS, INC.: Un material de partida para aleta de aleación de aluminio que comprende 0,9-1,3 % en peso de Si, 0,45-0,75 % en peso de Fe, 0,10-0,3 % en peso de Cu, 1,3-1,7 % en […]

Método para producir un objeto hecho de una aleación de aluminio endurecible, del 8 de Enero de 2020, de LKR Leichtmetallkompetenzzentrum Ranshofen GmbH: Un método para producir un objeto hecho de una aleación de aluminio endurecible, el método que comprende: proporcionar un producto en bruto de la aleación […]

Aleaciones de aluminio resistentes a la corrosión de alta resistencia para su uso como materia prima de aleta y métodos de fabricación de las mismas, del 8 de Enero de 2020, de NOVELIS, INC.: Aleación de aluminio que comprende 0,7 - 3,0 % en peso de Zn, 0,15 - 0,35 % en peso de Si, 0,25 - 0,65 % en peso de Fe, 0,05 - 0,20 % en peso de Cu, 0,75 - 1,50 % en peso de […]

Tiempo de envejecimiento reducido de aleación de la serie 7xxx, del 4 de Diciembre de 2019, de NOVELIS, INC.: Método para lograr la elongación y límite elástico deseados en una lámina de aleación de aluminio 7xxx que comprende: a) calentar rápidamente la lámina a una temperatura […]

Productos de aleación de aluminio que tienen combinaciones de propiedades mejoradas y método para su envejecimiento artificial, del 3 de Julio de 2019, de Arconic Inc: Un producto de aleación de aluminio que tiene un espesor de menos de 63,5 mm (2,5 pulgadas) que comprende una aleación que consiste en 7,9 - 8,2 % en peso de Zn, 1,75 - […]