MÉTODO PARA LA PRODUCCIÓN DE CLORO MEDIANTE OXIDACIÓN DE CLORURO DE HIDRÓGENO EN FASE GASEOSA.

Metodo para producir cloro mediante oxidacion en fase gaseosa de cloruro de hidrogeno con una corriente de gas que contiene oxigeno molecular en presencia de un catalizador de lecho solido,

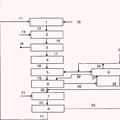

caracterizado porque el metodo se realiza en un reactor (1) con un haz de tubos del catalizador (2) dispuestos en direccion longitudinal al reactor de manera paralela unos a otros, los cuales estan sujetados en sus extremos en los fondos de tubo (3), que tiene de a una cubierta (4) en ambos extremos del reactor (1), asi como con una o varias laminas deflectoras anulares dispuestas transversalmente a la direccion longitudinal del reactor en el espacio intermedio (5) entre los tubos del catalizador (2), las cuales dejan libres aberturas de paso (8), y una o varias laminas deflectoras (7) en forma de disco que dejan libres aberturas de paso anulares (9) en el borde del reactor, con disposicion alternante de laminas deflectoras anulares (6) y laminas deflectoras en forma de disco (7), en cuyo caso los tubos del catalizador (2) se llenan con el catalizador de lecho solido, el cloruro de hidrogeno y la corriente de gas que contiene oxigeno molecular se conduce desde un extremo de reactor por una cubierta (4) a traves de los tubos del catalizador (2) y la mezcla gaseosa de reaccion se retira del extremo opuesto del reactor por la segunda cubierta (4) y en cuyo caso se conduce un intercambiador liquido de calor a traves del espacio intermedio (5) alrededor de los tubos del catalizador (2), y en cuyo caso el reactor (1) esta sin tubos en la zona de las aberturas de paso (8, 9)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/014075.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: 67056 LUDWIGSHAFEN ALEMANIA.

Inventor/es: STROFER, ECKHARD, HARTH, KLAUS, OLBERT, GERHARD, WALSDORFF,CHRISTIAN, FIENE,MARTIN.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Diciembre de 2003.

Clasificación Internacional de Patentes:

- B01J8/00L

- B01J8/06H

- C01B7/04 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 7/00 Halógenos; Acidos de los halógenos. › Preparación del cloro a partir del ácido clorhídrico.

Clasificación PCT:

- B01J8/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › en reactores tubulares; las partículas sólidas están dispuestas en tubos.

- C01B7/04 C01B 7/00 […] › Preparación del cloro a partir del ácido clorhídrico.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2362093_T3.pdf

Fragmento de la descripción:

5 La invención se refiere a un método para la producción de cloro mediante oxidación de cloruro de hidrógeno en fase gaseosa en presencia de un catalizador de lecho fijo.

El método de la oxidación catalítica de cloruro de hidrógeno, desarrollado por Deacon en 1868, con oxígeno en una reacción exotérmica de equilibrio, se encuentra al inicio de la química industrial del cloro. El método de Deacon fue desplazado fuertemente a un segundo plano por la electrólisis de cloro alcalino y casi toda la producción de cloro se efectuaba por electrólisis de soluciones de cloruro de sodio.

Sin embargo, el proceso de Deacon ha vuelto a ser atractivo en los últimos tiempos puesto que la demanda mundial de cloro crece más vigorosamente que la demanda de hidróxido de sodio. Al encuentro de este desarrollo va el método para producir cloro por oxidación de cloruro de hidrógeno, el cual ha sido desacoplado de la producción de hidróxido de sodio. Además, el cloruro de hidrógeno se obtiene en grandes cantidades, por ejemplo, en reacciones de fosgenación, por ejemplo en la producción de isocianato, como producto secundario. El cloruro de hidrógeno formado en la producción de isocianato se emplea de manera preponderante en la oxicloración de etileno para formar 1,2-dicloroetano, el cual se sigue procesando hasta PVC. Ejemplos de otros procesos en los que se obtiene cloruro de hidrógeno son la producción de cloruro de vinilo, la producción de policarbonato o el reciclaje de PVC.

La oxidación de cloruro de hidrógeno es una reacción de equilibrio. A medida que la temperatura aumenta, el equilibrio se desplaza hacia la desventaja del producto indeseado. Por lo tanto, es ventajoso emplear catalizadores con la actividad más alta posible que permitan que la reacción transcurra a la temperatura más baja. Catalizadores 25 de este tipo son, particularmente, catalizadores a base de rutenio, por ejemplo los catalizadores soportados descritos en DE-A 197 48 299 con óxido de rutenio de composición activa, o un óxido mixto de rutenio, en cuyo caso el contenido de óxido de rutenio es de 0,1 a 20 % en peso y el diámetro promedio de partícula de óxido de rutenio es de 1,0 a 10,0 nm. Se conocen otros catalizadores soportados a base de rutenio a partir de DE-A 197 34 412: catalizadores de cloruro de rutenio que contienen al menos uno de los compuestos óxido de titanio y óxido de circonio, complejos de carbonilo de rutenio, sales de rutenio de ácidos inorgánicos, complejos de nitrosilo de rutenio, complejos de amina de rutenio, complejos de rutenio de aminas orgánicas o complejos de acetilacetonato de rutenio.

Un problema industrial conocido en el caso de las oxidaciones en fase gaseosa, presente en la oxidación de cloruro de hidrógeno para formar cloro es la formación de hot-spots (zonas calientes), es decir, de sobrecalentamientos locales que pueden conducir a la destrucción del material del catalizador y del tubo del catalizador. Para reducir o prevenir la formación de hot-spots, en WO 01/60743 se ha propuesto por lo tanto emplear cargas catalizadoras que tienen una actividad distinta en las distintas zonas de los tubos del catalizador; es decir, catalizadores con actividad adecuada al perfil de temperatura de la reacción. Un resultado similar debe obtenerse mediante una dilución dirigida del lecho del catalizador con material inerte.

EP 1 170 250 divulga un proceso para la preparación catalítica de cloro por medio de la oxidación de cloruro de hidrógeno. El proceso industrial se realiza en un reactor de haz de tubos. DE 10134 026 divulga un reactor de haz de tubos con láminas deflectoras para mejorar la transferencia de calor.

45 Lo desventajoso de estas soluciones es que deben desarrollarse dos o más sistemas catalizadores y emplearse en los tubos del catalizador y que por el uso del material inerte se perjudica la capacidad del reactor.

Frente a esto, el objeto de la invención fue proporcionar un proceso para producir cloro mediante oxidación de cloruro de hidrógeno en fase gaseosa con una corriente de gas que contiene oxígeno molecular en presencia de un reactor de lecho fijo a gran escala industrial, lo cual también garantiza una remoción efectiva de calor para reactores con un gran número de tubos del catalizador y tiene un tiempo suficiente de operación a pesar de la mezcla de

reacción altamente corrosiva. Además, la problemática de la zona caliente debe disminuirse o reducirse sin escalonar, o con poco escalonamiento, de la actividad de catalizador o sin diluir el catalizador. En una modalidad, el objeto de la invención era impedir el problema de corrosión en los tubos del catalizador en el área de deflectores y hacer posible un proceso con una carga en corte transversal (densidad seccional) superior.

La solución se basa en un proceso para la producción de cloro mediante oxidación en fase gaseosa de cloruro de hidrógeno con una corriente de gas que contiene oxígeno molecular en presencia de un catalizador en lecho fijo.

La invención se caracteriza porque el proceso se realiza en un reactor con un haz de tubos del catalizador dispuestos paralelamente uno hacia otro en dirección longitudinal con el reactor y los cuales están fijados en sus extremos en los fondos del tubo, cada uno con su cubierta en ambos extremos del reactor, y con una o varias láminas deflectoras anulares que están dispuestas perpendicularmente a la dirección longitudinal del reactor en el espacio intermedio entre los tubos del catalizador y las cuales dejan libres aberturas de paso en forma circular en el medio del reactor y tienen una o varias láminas deflectoras en forma de disco que dejan libres aberturas de paso en forma de anillo en el borde del reactor, con disposición alternante de láminas deflectoras en forma de anillo y láminas deflectoras en forma de disco, en cuyo caso los tubos del catalizador se cargan con el catalizador de lecho fijo, el cloruro de hidrógeno y la corriente que contiene oxígeno molecular se guía desde un extremo del reactor por una cubierta a través de los tubos del catalizador y la mezcla gaseosa de reacción se extrae desde el extremo opuesto del reactor por la segunda cubierta y en cuyo caso se conduce un intercambiador de calor líquido a través del espacio intermedio alrededor de los tubos del catalizador y en cuyo caso el reactor se encuentra sin tubos en el sector de las aberturas de paso.

De acuerdo con la invención, el proceso se lleva a cabo en un reactor de haz de tubos con láminas deflectoras incorporadas entre los tubos del catalizador. De esta manera se produce un flujo preponderantemente transversal de los tubos del catalizador por el intercambiador de calor y, en el caso de una corriente igual de intercambiador de calor, un incremento de la velocidad de flujo del intercambiador de calor y con esto una mejor remoción del calor de reacción mediante el intercambiador de calor circulante entre los tubos del catalizador. Siempre que cada una de las láminas deflectoras anulares, que dejan libre una abertura de paso en el medio del reactor, siga a una placa deflectora en forma de disco la cual deja libre una abertura anular de paso en el borde del reactor, se fuerza un manejo de flujo particularmente favorable del intercambiador de calor que, en particular también en el caso de los reactores que tienen un gran número de tubos catalizadores, garantiza una temperatura uniforme en gran medida sobre la sección transversal del reactor.

La geometría de las láminas deflectoras y la de las aberturas de paso no deben corresponder exactamente a la 35 forma circular o anular; desviaciones mínimas no perjudican el resultado de acuerdo con la invención.

El hecho que las láminas deflectoras en forma de disco dejen libres aberturas de paso en forma de anillo en el borde del reactor significa que quedan libres aberturas de paso entre los extremos de las mismas y la pared interna del reactor mediante la conformación geométrica de las láminas deflectoras.

En el reactor lleno de tubos con láminas deflectoras en forma de anillo y de disco, el intercambiador de calor fluye, no obstante, en la región de aberturas de paso, es decir en los sectores de deflexión, en gran medida en dirección longitudinal a lo largo de los tubos del catalizador. De esta manera, los tubos del catalizador que se encuentran en estos sectores de deflexión se enfrían peor con la consecuencia que pueden aparecer problemas de corrosión.

45 Por lo tanto, en una configuración particularmente ventajosa, el proceso de la invención se lleva a cabo en un reactor de haz de tubos, el... [Seguir leyendo]

Reivindicaciones:

1. Método para producir cloro mediante oxidación en fase gaseosa de cloruro de hidrógeno con una corriente de gas que contiene oxígeno molecular en presencia de un catalizador de lecho sólido, caracterizado porque el método se 5 realiza en un reactor (1) con un haz de tubos del catalizador (2) dispuestos en dirección longitudinal al reactor de manera paralela unos a otros, los cuales están sujetados en sus extremos en los fondos de tubo (3), que tiene de a una cubierta (4) en ambos extremos del reactor (1), así como con una o varias láminas deflectoras anulares dispuestas transversalmente a la dirección longitudinal del reactor en el espacio intermedio (5) entre los tubos del catalizador (2), las cuales dejan libres aberturas de paso (8), y una o varias láminas deflectoras (7) en forma de disco que dejan libres aberturas de paso anulares (9) en el borde del reactor, con disposición alternante de láminas deflectoras anulares (6) y láminas deflectoras en forma de disco (7), en cuyo caso los tubos del catalizador (2) se llenan con el catalizador de lecho sólido, el cloruro de hidrógeno y la corriente de gas que contiene oxígeno molecular se conduce desde un extremo de reactor por una cubierta (4) a través de los tubos del catalizador (2) y la mezcla gaseosa de reacción se retira del extremo opuesto del reactor por la segunda cubierta (4) y en cuyo caso se conduce un intercambiador líquido de calor a través del espacio intermedio (5) alrededor de los tubos del catalizador (2), y en cuyo caso el reactor (1) está sin tubos en la zona de las aberturas de paso (8, 9).

2. Método según la reivindicación 1, caracterizado porque el intercambiador líquido de calor se conduce por una tubería anular inferior (10) con aberturas de camisa (11) a través del espacio intermedio (5) alrededor de los tubos del catalizador (2) y se retira por las aberturas de camisa (13) por una tubería anlar superior (12).

3. Método según las reivindicaciones 1 o 2, caracterizado porque el método se realiza en un reactor (1) donde todas las láminas deflectoras anulares (6) dejan libres respectivamente de manera uniforme por unidad de área aberturas de paso (8) en forma circular igualmente grandes y todas las láminas deflectoras en forma de disco (7) dejan libres

25 respectivamente de manera uniforme por unidad de área aberturas de paso (9) en forma circular igualmente grandes.

4. Método según una de las reivindicaciones 1 a 3, caracterizado porque el método se realiza en un reactor (1), donde el área de cada abertura de paso (7) es respectivamente de 2 a 40 %, preferible de 5 a 20, de la sección transversal del reactor.

5. Método según una de las reivindicaciones 1 a 4, caracterizado porque el método se realiza en un reactor que tiene 1000 a 40.000, preferible 10.000 a 30.000 tubos del catalizador (2).

35 6. Método según una de las reivindicaciones 1 a 5, caracterizado porque el método se realiza en un reactor (1), donde cada tubo del catalizador (2) tiene una longitud en el rango de 1 a 10 m, preferible 1,5 a 8,0 m, particularmente preferible en el rango de 2,0 a 7,0 m.

7. Método según una de las reivindicaciones 1 a 6, caracterizado porque el método se realiza en un reactor (1) donde cada tubo del catalizador (2) tiene un grosor de pared en el rango de 1,5 a 5,0 mm, particularmente de 2,0 a 3,0 mm y un diámetro interno de tubo en el rango de 10 a 70 mm, preferible en el rango de 15 a 30 mm.

8. Método según una de las reivindicaciones 1 a 7, caracterizado porque el método se realiza en un reactor (1) cuyos tubos del catalizador (2) están dispuestos en el espacio interno del reactor (1) de tal manera que la proporción

45 de partición, es decir la relación entre la distancia del punto medio de los tubos del catalizador (2) directamente adyacentes y el diámetro exterior de los tubos del catalizador (2), está en el rango de 1,15 a 1,6, preferible en el rango de 1,2 a 1,4, en cuyo caso se prefiere un partición triangular.

9. Método según una de las reivindicaciones 1 a 8, caracterizado porque el método se realiza en un reactor (1) donde ente los tubos del catalizador (2) y las láminas deflectoras (6, 7) se encuentran presentes intersticios (14) de 0,1 a 0,4 mm, preferible de 0,15 a 0,30 mm, en cuyo caso preferiblemente los intersticios (14) entre los tubos del

catalizador (2) y las láminas deflectoras anulares (6) aumentan de afuera hacia adentro de manera preferiblemente continua.

10. Método según una de las reivindicaciones 1 a 9, caracterizado porque las láminas deflectoras anulares (6) están sujetas de manera hermética a los líquidos a la pared interna del reactor.

11. Método según una de las reivindicaciones 1 a 10, caracterizado porque el método se realiza en un reactor (1) cuyas láminas deflectoras (6, 7) tienen un grosor en el rango de 6 a 30 mm, preferible de 10 a 20 mm.

5

12. Método según una de las reivindicaciones 1 a 11, caracterizado porque el método se realiza en un reactor (1) que tiene uno o más compensadores (15) en la camisa del reactor.

13. Método según una de las reivindicaciones 1 a 12, caracterizado porque la mezcla gaseosa de reacción y el

intercambiador líquido de calor se conducen a contra corriente cruzada o en corriente continua cruzada a través del 15 reactor (1).

14. Método según una de las reivindicaciones 1 a 13, caracterizado porque el sector de los tubos del catalizador (2), enfrentado a la zona de suministro de la mezcla gaseosa de reacción, se llena con un material inerte a una longitud de 5 a 20 %, preferible a una longitud de 5 a 10 % de la longitud total de los tubos del catalizador (2).

15. Método según una de las reivindicaciones 1 a 14, caracterizado porque todos los componentes del reactor (1), con los cuales entra en contacto el gas de reacción se fabrican de níquel o de una aleación a base de níquel o se reviste con níquel puro o con una aleación a base de níquel

20

16. Método según la reivindicación 15, caracterizado porque los tubos del catalizador (2) se fabrican de níquel puro o de una aleación a base de níquel y los fondos de tubo (3) se revisten con níquel puro o una aleación a base de níquel y porque los tubos del catalizador (2) solo se sueldan en el revestimiento.

17. Método según una de las reivindicaciones 1 a 16, caracterizado porque el reactor (1) tiene dos o más zonas de reacción que están separadas en gran medida de manera hermética a líquidos por láminas de separación (16), en especial por laminación de los tubos del catalizador (2) a las láminas de separación (16).

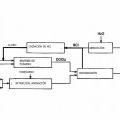

18. Método según una de las reivindicaciones 1 a 15, caracterizado porque el método se realiza en dos o más reactores (1).

19. Método según la reivindicación 18, caracterizado porque los tubos del catalizador (2) se distinguen en su diámetro interno de un reactor (1) a otro, en especial porque los reactores (1), en los cuales pasan secciones parciales de reacción en riesgo por las zonas calientes, tienen tubos del catalizador (2) con diámetro interno más pequeño en comparación con los demás reactores (1).

40

20. Método según la reivindicación 18 o 19, caracterizado porque entre los reactores (1) se encuentran dispuestos mezcladores estáticos (17).

21. Método según una de las reivindicaciones 1 a 20, caracterizado porque se prevén orificios de ventilación (21)

45 para el intercambiador de calor en la camisa de reactor y/o en los fondos de tubo (3) y/o en las láminas de separación (16).

Patentes similares o relacionadas:

Procedimiento para la producción de cloro a partir de cloruro de hidrógeno y oxígeno, del 26 de Junio de 2019, de Covestro Deutschland AG: Procedimiento para la producción de cloro por medio de oxidación de múltiples etapas mediante

a) reacción térmica de cloruro de hidrógeno […]

Procedimiento para la producción de cloro a partir de cloruro de hidrógeno y oxígeno, del 26 de Junio de 2019, de Covestro Deutschland AG: Procedimiento para la producción de cloro por medio de oxidación de múltiples etapas mediante

a) reacción térmica de cloruro de hidrógeno […]

Catalizador y procedimiento para la preparación de cloro mediante oxidación en fase gaseosa, del 15 de Mayo de 2019, de Covestro Deutschland AG: Composición de catalizador que comprende al menos dióxido de estaño como material de soporte y al menos un compuesto que contiene rutenio […]

Procedimiento para la producción de cloro mediante oxidación en fase gaseosa, del 29 de Noviembre de 2017, de Covestro Deutschland AG: Procedimiento para la producción de cloro mediante oxidación en fase gaseosa catalítica de cloruro de hidrógeno con oxígeno sobre un catalizador sólido, en donde la oxidación […]

Procedimiento para la preparación de carbonatos de diarilo y policarbonatos, del 26 de Julio de 2017, de Covestro Deutschland AG: Procedimiento para la preparación de carbonato de diarilo que comprende las siguientes etapas: (a) preparación de fosgeno por reacción de cloro con monóxido de carbono, […]

Método para la producción de cloro, del 1 de Junio de 2016, de SUMITOMO CHEMICAL COMPANY, LIMITED: Un proceso para la producción de cloro que comprende la etapa de oxidación del cloruro de hidrógeno en un gas que contiene cloruro de hidrógeno con un gas que contiene […]

Método para la producción de cloro, del 26 de Marzo de 2015, de SUMITOMO CHEMICAL COMPANY, LIMITED: Un proceso para producir cloro, que comprende hacer reaccionar cloro con monóxido de carbono para producir fosgeno, hacer reaccionar el fosgeno con un amina primaria para […]

Método para la producción de cloro, del 26 de Marzo de 2015, de SUMITOMO CHEMICAL COMPANY, LIMITED: Un proceso para producir cloro, que comprende hacer reaccionar cloro con monóxido de carbono para producir fosgeno, hacer reaccionar el fosgeno con un amina primaria para […]

Proceso para producir óxido de rutenio soportado sobre titania modificada con sílice y proceso para producir cloro, del 9 de Enero de 2015, de SUMITOMO CHEMICAL COMPANY, LIMITED: Proceso para producir óxido de rutenio soportado sobre titania modificada con sílice y proceso para producir cloro. Proceso para producir óxido […]

Aparato para la reacción de oxidación del cloruro de hidrógeno y método de reacción de oxidación del cloruro de hidrógeno, del 9 de Abril de 2014, de SUMITOMO CHEMICAL COMPANY, LIMITED: Un aparato para la reacción de oxidación del cloruro de hidrógeno para producir cloro por oxidación del cloruro de hidrógeno a través de una reacción […]