MÉTODO PARA DOBLAR TUBOS, VARILLAS, SECCIONES PERFILADAS Y PIEZAS EN BRUTO SIMILARES, Y CORRESPONDIENTE DISPOSITIVO.

Método para doblar una pieza en bruto alargada (10), tal como un tubo,

una barra o una sección perfilada, que comprende los pasos de impulsar la pieza en bruto (10) a lo largo de una dirección axial (X) entre una herramienta móvil (16) de doblado y una herramienta antagonista estacionaria (12) y, cuando la pieza en bruto (10) está siendo desplazada hacia delante, desplazar la herramienta (16) de doblado desde una posición neutra, en la cual la pieza en bruto (10) no es doblada, hasta una posición de trabajo, en la cual la pieza en bruto (10) es doblada con el radio deseado de doblez de su línea central, estando la posición de trabajo girada con respecto a la posición neutra en un ángulo (α) de rotación dado, dependiendo del radio deseado del doblez de la línea central, comprendiendo el método además el paso de impulsar la pieza en bruto (10) entre una pareja de zapatas (20, 22) aguas arriba de la herramienta (16) de doblado, para hacer más fácil la deformación de la pieza en bruto (10); caracterizado porque el paso de desplazar la herramienta (16) de doblado desde la posición neutra hasta la posición de trabajo se lleva a cabo controlando al menos dos grados de libertad del movimiento de la herramienta (16) de doblado en el plano (XY) definido por la dirección axial (X) y por una dirección transversal (Y) perpendicular a la dirección axial (X).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08425360.

Solicitante: BLM S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA SELVAREGINA, 30 22063 CANTU' (COMO) ITALIA.

Inventor/es: Gemignani,Roberto, Strano,Matteo.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Mayo de 2008.

Clasificación PCT:

- B21D7/024 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 7/00 Curvado de barras, perfiles o tubos (B21D 11/02 - B21D 11/18 tienen prioridad; mediante la utilización de mandriles u órganos análogos B21D 9/00). › por un órgano de conformación oscilante.

- B21D7/12 B21D 7/00 […] › con un control programado.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2366419_T3.pdf

Fragmento de la descripción:

La presente invención está relacionada con un método para doblar tubos, varillas, secciones perfiladas y piezas en bruto similares, como se especifica en el preámbulo de la reivindicación independiente 1.

De acuerdo con un aspecto adicional, la presente invención está relacionada con un dispositivo para doblar tubos, varillas, secciones perfiladas y piezas en bruto similares, como se especifica en el preámbulo de la reivindicación independiente 12.

La expresión “método para doblar tubos, varillas, secciones perfiladas y piezas en bruto similares” debe entenderse que se refiere al conjunto de operaciones tecnológicas de la deformación plástica de la pieza en bruto en cuestión, que se requieren para cambiar el recorrido de un eje de las mismas partiendo de uno recto a uno curvilíneo, de acuerdo con un camino continuo o discontinuo, aplicando esfuerzos mecánicos simples o compuestos sobre la pieza en bruto y forzando apropiadamente a la propia pieza en bruto. En la parte restante de la descripción, se hará referencia por razones de conveniencia al doblado de tubos, aunque la invención es claramente aplicable al doblado de cualquier otra pieza en bruto similar, ya sea una barra, una sección perfilada, etc.

Los métodos de doblado conocidos difieren unos de otros sustancialmente en la forma de aplicar las fuerzas o pares de deformación, y en la manera de forzar el tubo, usualmente por medio de herramientas de doblado (prensas) de tamaño y forma apropiada. Los parámetros característicos del método de doblado son el tamaño (diámetro y espesor) del tubo, el material del tubo y el recorrido espacial del eje del tubo, cuyo recorrido está definido por la longitud de las partes rectas entre dobleces contiguos, por los radios y ángulos de los dobleces y por la orientación espacial relativa de los dobleces. En particular, cada doblez del producto final del método de doblado está definido por el radio del doblez, o radio de la línea central, y por el ángulo del doblez.

Hoy día, los métodos de doblado de tubos que son utilizados más comúnmente son el doblado de tiro, el doblado por estiramiento y el doblado por rodillos (o doblado de radio variable).

El método de doblado de tiro está ilustrado esquemáticamente en las figuras 1A y 1B de los dibujos anexos y consiste sustancialmente en los dos pasos siguientes:

a) el tubo a doblar, indicado como 110, está sujeto en su extremo frontal entre una herramienta o prensa de doblado 112, que es capaz de girar alrededor de un eje Z perpendicular al eje X del tubo 110, y un bloque frontal 114 de sujeción, y es guiado aguas arriba del bloque frontal 114 por medio de una zapata trasera 16 de apoyo, que está normalmente montada sobre una corredera móvil (no ilustrada) para poder deslizarse a lo largo de la dirección del eje X del tubo 110 (en adelante denominada simplemente la dirección axial) para acompañar el movimiento axial de avance del propio tubo (figura 1A); y

b) se hace girar a la prensa 112 alrededor de eje Z de rotación, para tirar del tubo 110 hacia delante, mientras que lo enrolla alrededor de un hendidura conformada 118 de la propia prensa, que se extiende a lo largo de una curva de radio R, mientras que la zapata posterior 116 acompaña al movimiento axial hacia delante del tubo 110 y aplica sobre él una fuerza de reacción perpendicular a la dirección axial X, produciendo con ello un doblez sobre el tubo 110 que tiene un radio de la línea central que se corresponde sustancialmente con el radio R de la línea central de la hendidura 118 de la prensa 112 (figura 1B).

El método de doblado por tiro es por el momento el más común y es capaz de ofrecer los mejores resultados en términos de calidad. En particular, este método hace posible obtener pequeños radios de la línea central que son incluso más pequeños que el diámetro del tubo y de una buena calidad. Por otra parte, tiene varias limitaciones, tales como el hecho de que requiere cambiar la prensa cuando han de obtenerse dobleces de diferentes radios de la línea central o ha de trabajarse con tubos con distintos diámetros, así como el hecho de que requiere utilizar aparatos particularmente complicados para producir una secuencia de dobleces con partes rectas de longitud interpuesta extremadamente pequeña o incluso nula.

El método de doblado por estiramiento está ilustrado esquemáticamente en las figuras 2A y 2B de los dibujos anexos, donde a las piezas y elementos idénticos o correspondientes a los de las figuras 1A y 1B se les ha dado la misma referencia numérica, y sustancialmente consiste en los dos pasos siguientes:

a) el tubo 110 a doblar está sujeto en su extremo posterior por medio de unos bloques traseros 114 de sujeción que se proyectan hacia delante con respecto a una prensa estacionaria 112, que tiene una hendidura conformada 118 que se extiende a lo largo de un camino curvilíneo de radio R de su línea central, siendo impulsado el tubo 110 contra la hendidura por medio de una zapata 116 de doblado capaz de girar alrededor de un eje de rotación Z, que es perpendicular al eje X del tubo 110 y pasa a través del centro de curvatura de la hendidura 118 (figura 2A); y

b) se hace girar a la zapata 116 de doblado alrededor de un eje Z de rotación, enrollando con ello el tubo 112 y produciendo sobre el propio tubo un doblez que tiene un radio de su línea central sustancialmente correspondiente con el radio R de la línea central de la hendidura 118 de la prensa 112 (figura 2B).

Por tanto, los métodos de doblado conocidos descritos anteriormente sufren ambos el inconveniente de hacer posible obtener solamente dobleces de radio fijo de su línea central, es decir, un radio de su línea central correspondiente al de la forma de la hendidura conformada de la prensa. Con el fin de obtener dobleces con diferentes radios de la línea central, es por tanto necesario cambiar la prensa y por tanto detener el proceso. Consecuentemente, cuando el tubo ha de tener un camino complejo con una pluralidad de dobleces de diferentes radios de su línea central, es necesaria una pluralidad de cambios de prensa y por tanto una correspondiente pluralidad de paradas del proceso, lo que da como resultado un aumento significativo de la duración del ciclo de trabajo. Esto da como resultado un mayor coste del proceso, y por tanto del producto final. Más aún, con el fin de hacer posible un cambio automático de herramientas que tengan radios diferentes de su línea central, para reducir la duración de los tiempos de caída del cambio de herramientas, las máquinas han de estar provistas de dispositivos especiales de manejo y son por tanto más complicadas y costosas.

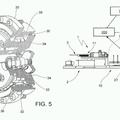

El método de doblado por rodillos, o método de doblado de radio variable, está ilustrado esquemáticamente en las figuras 3A a 3C de los dibujos anexos, donde a las piezas y elementos idénticos o correspondientes a los de las figuras precedentes se les han dado las mismas referencias numéricas y consiste sustancialmente en los pasos siguientes:

a) el tubo 110 a doblar es sujetado en su extremo posterior por medio de un mandril 114 montado sobre una corredera (no ilustrada) de transporte del mandril, que puede deslizarse en la dirección X del eje del tubo 110 (figura 3A);

b) se impulsa el tubo 110 hacia delante por medio del mandril 114 a través de un rodillo estacionario 112 que actúa como una prensa, que tiene una hendidura conformada 118 y está montado de manera que puede girar libremente alrededor de un eje Z de rotación perpendicular al eje X del tubo 110, y un rodillo 116 de doblado, montado de manera que es capaz de girar libremente alrededor de un eje Z' de rotación perpendicular al eje X del tubo 110 y de girar alrededor del eje Z de rotación del rodillo estacionario 112, desde una posición neutra (ilustrada en línea de puntos en la figura 3A), en la cual el tubo 110 no está deformado, hasta una posición de trabajo girada con respecto a la posición neutra en un ángulo α de rotación que varía dependiendo del radio del doblez de la línea central que ha de obtenerse (ilustrado en línea continua en la figura 3A), en cuya posición el tubo 110 se dobla con el radio deseado, siendo impulsado también el tubo 110 por los rodillos 120 de apoyo que ejercen sobre el tubo una fuerza de reacción perpendicular a la dirección axial X.

El doblez así obtenido puede comprender las tres zonas siguientes, dependiendo del resultado deseado y del doblez inmediato anterior o siguiente al doblez en cuestión.

- una zona delantera 110' que se obtiene... [Seguir leyendo]

Reivindicaciones:

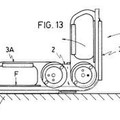

1. Método para doblar una pieza en bruto alargada (10), tal como un tubo, una barra o una sección perfilada, que comprende los pasos de impulsar la pieza en bruto (10) a lo largo de una dirección axial (X) entre una herramienta móvil (16) de doblado y una herramienta antagonista estacionaria (12) y, cuando la pieza en bruto (10) está siendo desplazada hacia delante, desplazar la herramienta (16) de doblado desde una posición neutra, en la cual la pieza en bruto (10) no es doblada, hasta una posición de trabajo, en la cual la pieza en bruto (10) es doblada con el radio deseado de doblez de su línea central, estando la posición de trabajo girada con respecto a la posición neutra en un ángulo (α) de rotación dado, dependiendo del radio deseado del doblez de la línea central, comprendiendo el método además el paso de impulsar la pieza en bruto (10) entre una pareja de zapatas (20, 22) aguas arriba de la herramienta (16) de doblado, para hacer más fácil la deformación de la pieza en bruto (10); caracterizado porque el paso de desplazar la herramienta (16) de doblado desde la posición neutra hasta la posición de trabajo se lleva a cabo controlando al menos dos grados de libertad del movimiento de la herramienta (16) de doblado en el plano (XY) definido por la dirección axial (X) y por una dirección transversal (Y) perpendicular a la dirección axial (X).

2. Método de acuerdo con la reivindicación 1, en el que la pieza en bruto (10) es impulsada hacia las zapatas (20, 22) y hacia la herramienta (16) de doblado por unos medios (14) de sujeción que sujetan el extremo posterior de la pieza en bruto (10).

3. Método de acuerdo con la reivindicación 1 o la reivindicación 2, en el que las zapatas (20, 22) están separadas por un hueco (G) y son impulsadas una contra la otra en dirección perpendicular a la dirección axial (X) con un fuerza de sujeción dada, para comprimir radialmente la pieza en bruto (10).

4. Método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que una (20) de las zapatas (20, 22) es desplazada hacia delante en la misma manera y dirección que la pieza en bruto (10), mientras que la pieza en bruto (10) es impulsada entre las zapatas (20, 22).

5. Método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la herramienta antagonista (12) es un rodillo loco que tiene un eje (Z) perpendicular a la dirección axial (X).

6. Método de acuerdo con cualquiera de las reivindicaciones 1 a 4, en el que la herramienta antagonista (12) está formada por una (22) de las zapatas (20, 22).

7. Método de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el paso de desplazar la herramienta (16) de doblado desde la posición neutra a la posición de trabajo se lleva a cabo haciendo que la herramienta (16) de doblado gire alrededor de un eje (Z') de la misma, que es perpendicular al plano (XY) antes mencionado, haciendo que el eje (Z') de la herramienta (16) de doblado gire alrededor de un eje estacionario paralelo a ella y haciendo que la herramienta (16) de doblado se traslade en la dirección transversal (Y).

8. Método de acuerdo con las reivindicaciones 5 y 7, en el que dicho eje estacionario coincide con el eje de rodillo loco que forma la herramienta antagonista (12).

9. Método de acuerdo con cualquiera de las reivindicaciones 1 a 6, en el que el paso de desplazar la herramienta

(16) de doblado desde la posición neutra a la posición de trabajo se lleva a cabo haciendo que la herramienta (16) de doblado gire alrededor de un eje (Z') de la misma, que es perpendicular al plano (XY) antes mencionado, y haciendo que la herramienta (16) de doblado se traslade tanto en la dirección axial (X) como en la dirección transversal (Y).

10. Método de acuerdo con cualquiera de las reivindicaciones 7 a 9, en el que el paso de desplazar la herramienta

(16) de doblado desde la posición neutra a la posición de trabajo se lleva a cabo haciendo que la herramienta (16) de doblado se traslade a lo largo de su propio eje (Z').

11. Método de acuerdo con cualquiera de las reivindicaciones precedentes que comprende además el paso de insertar un núcleo dentro de la pieza en bruto (10).

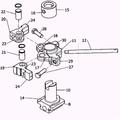

12. Dispositivo para doblar una pieza en bruto alargada (10), tal como un tubo, una barra o una sección perfilada, que comprende:

- una herramienta móvil (16) de doblado dispuesta para ser desplazada desde una posición neutra, en la cual la pieza en bruto (10) no está doblada, a una posición de trabajo, en la cual la pieza en bruto (10) es doblada con el radio de curvatura deseado de su línea central, estando la posición de trabajo girada con respecto a la posición neutra con un ángulo de rotación (α), dependiendo del radio de curvatura deseado de la línea central,

- una herramienta antagonista estacionaria (12),

- medios (14) de impulsión dispuestos para impulsar la pieza en bruto (10) hacia la herramienta (16) de doblado y la herramienta antagonista estacionaria (12), y

- una pareja de zapatas (20, 22) situada aguas arriba de la herramienta (16) de doblado y dispuestas para ser impulsadas una contra la otra con una fuerza de sujeción dada, para comprimir radialmente la pieza en bruto (10) que es impulsada a su través para originar por tanto que la pieza en bruto se plastifique;

caracterizado porque comprende además:

- medios de accionamiento dispuestos para desplazar la herramienta (16) de doblado desde la posición neutra hasta la posición de trabajo, controlando al menos dos grados de libertad de la misma en el plano (XY) definido por la dirección axial (X) y por una dirección transversal (Y) perpendicular a la dirección axial (X).

13. Dispositivo según la reivindicación 12, en el que dichos medios (14) de impulsión están organizados para sujetar el extremo posterior de la pieza en bruto (10).

14. Dispositivo según la reivindicación 12 o la reivindicación 13, en el que las zapatas (20, 22) están separadas por un hueco (G) y están dispuestas para ser impulsadas una hacia la otra en una dirección perpendicular a la dirección axial (X).

15. Dispositivo de acuerdo con cualquiera de las reivindicaciones 12 a 14, en el que una (20) de las zapatas (20, 22) es capaz de trasladarse en la dirección axial (X).

16. Dispositivo de acuerdo con cualquiera de las reivindicaciones 12 a 15, en el que la herramienta antagonista (12) es un rodillo loco que tiene un eje (Z) perpendicular a la dirección axial (X).

17. Dispositivo de acuerdo con cualquiera de las reivindicaciones 12 a 15, en el que la herramienta antagonista (12) está formada por una de las zapatas (20, 22).

18. Dispositivo de acuerdo con cualquiera de las reivindicaciones precedentes, en el que dichos medios de accionamiento estás organizados para hacer que la herramienta (16) de doblado gire alrededor de un eje (Z') de la misma, que es perpendicular al plano antes mencionado (XY), para hacer que el eje (Z') de la herramienta (16) de doblado gire alrededor de un eje estacionario paralelo a ella y ocasione que la herramienta (16) de doblado se traslade en la dirección transversal (Y).

19. Dispositivo de acuerdo con las reivindicaciones 16 y 18, en el que dicho eje estacionario coincide con el eje del rodillo loco que forma la herramienta antagonista (12).

20. Dispositivo de acuerdo con cualquiera de las reivindicaciones 12 a 17, en el que dichos medios de accionamiento están organizados de manera que ocasionan el giro de la herramienta (16) de doblado alrededor de un eje (Z') de la misma, que es perpendicular al plano antes mencionado (XY) y para ocasionar que la herramienta

(16) de doblado se traslade tanto en dirección axial (X) como en dirección transversal (Y).

21. Dispositivo de acuerdo con cualquiera de las reivindicaciones 18 a 20, en el que dichos medios de accionamiento están organizados también para hacer que la herramienta (16) de doblado se traslade alrededor de su propio eje (Z').

Patentes similares o relacionadas:

La aplicación de las cámaras 3D al proceso de doblado de perfil en la máquina de doblado con tres y cuatro rodillos, del 17 de Abril de 2019, de Turanjanin, Uros: La aplicación de cámaras 3D durante el proceso de doblado de perfiles en la máquina dobladora con tres o cuatro rodillos proporciona una gestión […]

Método para la producción de piezas curvas a partir de un elemento metálico continuo, del 9 de Enero de 2019, de Baomarc Automotive Solutions S.p.A: Método para la producción de una pieza curva a partir de un elemento metálico continuo que se extiende a lo largo de un eje longitudinal y avanza a […]

Dobladora y método de doblado, del 16 de Agosto de 2017, de Kottmann und Berger GmbH: Dobladora para doblar material redondo que comprende un soporte para piezas de trabajo en el cual está montado el material redondo y una cabeza dobladora para realizar […]

Dispositivo de curvado de perfiles tales como tubos, del 11 de Enero de 2017, de ADMC Holding, LLC: Dispositivo de curvado de perfiles (T), tales como tubos que se extienden a lo largo de un eje longitudinal (X), que comprende en combinación: - al menos una horma […]

Máquina dobladora para hacer curvas con forma de U en tuberías, del 26 de Octubre de 2016, de CMS Costruzione Macchine Speciali S.r.l: Máquina dobladora que comprende:

medios para alimentar una pluralidad de tuberías sustancialmente rectilíneas;

un grupo de corte de las tuberías procedentes […]

Máquina dobladora para hacer curvas con forma de U en tuberías, del 26 de Octubre de 2016, de CMS Costruzione Macchine Speciali S.r.l: Máquina dobladora que comprende:

medios para alimentar una pluralidad de tuberías sustancialmente rectilíneas;

un grupo de corte de las tuberías procedentes […]

Máquina dobladora de tipo de matriz y contramatriz para doblar una pieza alargada a derechas y a izquierdas, del 24 de Febrero de 2016, de CML INTERNATIONAL S.P.A.: Una máquina de doblado de tipo de matriz y contramatriz para el doblado a derechas y a izquierdas de una pieza alargada (P), que comprende una matriz con […]

Máquina dobladora de tipo de matriz y contramatriz para doblar una pieza alargada a derechas y a izquierdas, del 24 de Febrero de 2016, de CML INTERNATIONAL S.P.A.: Una máquina de doblado de tipo de matriz y contramatriz para el doblado a derechas y a izquierdas de una pieza alargada (P), que comprende una matriz con […]

Tornillo de banco provisto de un dispositivo de mordaza móvil que tiene fases de aproximación y sujeción separadas en una matriz de máquina curvatubos, del 19 de Noviembre de 2014, de CML INTERNATIONAL S.P.A.: Un tornillo de banco provisto de una dispositivo de mordaza móvil que tiene fases de aproximación y sujeción separadas en una matriz de máquina curvadora, teniendo dicho […]

"Método para el acodado doble de tuberías", del 9 de Abril de 2014, de MONDRAGÓN CONDEMINAS, EDUARD: Método para el acodado doble de tuberías y un aparato para su realización.

La invención tiene por objeto que la porción extrema de una tubería, que está destinada […]

"Método para el acodado doble de tuberías", del 9 de Abril de 2014, de MONDRAGÓN CONDEMINAS, EDUARD: Método para el acodado doble de tuberías y un aparato para su realización.

La invención tiene por objeto que la porción extrema de una tubería, que está destinada […]