MÉTODO PARA AJUSTAR AUTOMÁTICAMENTE LA PRESIÓN DE IMPRESIÓN EN MÁQUINAS IMPRESORAS FLEXOGRÁFICAS.

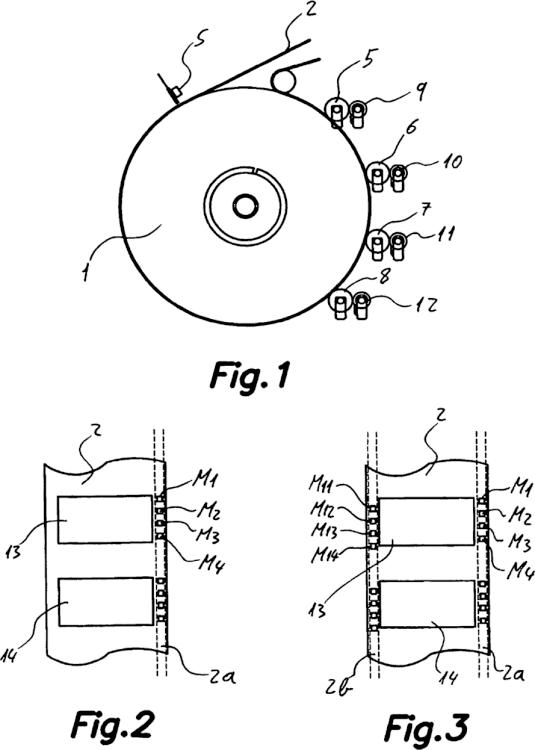

Está aplicado a máquinas flexográficas con un tambor de soporte lrededor del cual están dispuestos unos grupos de impresión con nos rodillos de impresión asociados a unos rodillos entintadores y comprende realizar para cada grupo de impresión:

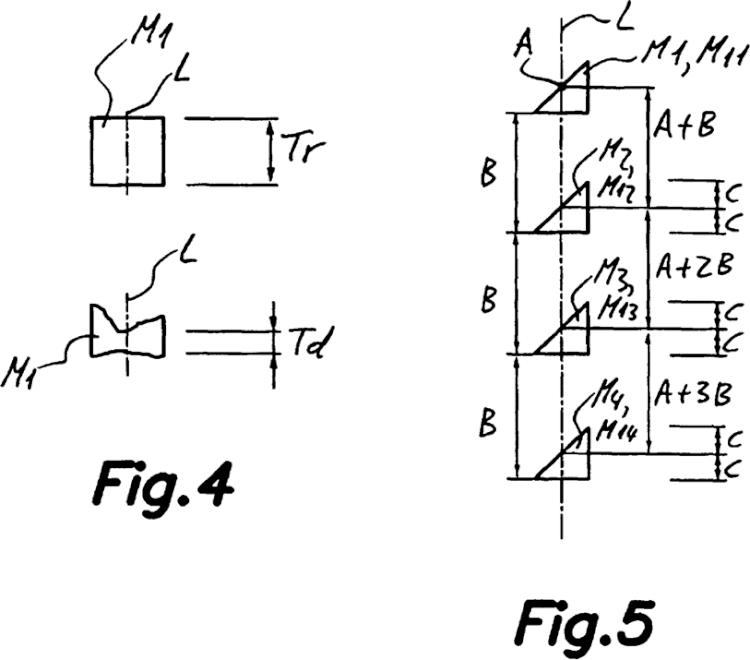

a) detectar l inicio y el final de una marca (M 1) impresa con un rodillo deimpresión y las posiciones angulares de uno o más de los rodillo del grupo de impresión al que pertenece dicho rodillo de impresón, y en base a dichas detecciones establecer el tamaño (Td) de a misma; b) comparar dicho tamaño detectado (Td) con un tamaño pedeterminado (Tr) de dicha marca (M1) representativo de una buen calidad de impresión, y c) si los tamaños no son iguales ajusta la presión del rodillo de impresión que ha impreso la marca (M ) y del rodillo entintador asociado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2006/000296.

Solicitante: COMEXI GROUP INDUSTRIES, S.A.

Nacionalidad solicitante: España.

Provincia: GIRONA.

Inventor/es: FERRER CADILLACH,FELIP, PUIG VILA,Jordi,Comexi SA, SAHUN PERES,Jordi,Comexi SA.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Mayo de 2006.

Clasificación Internacional de Patentes:

- B41F13/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › B41F 13/00 Partes constitutivas comunes a las máquinas o prensas rotativas. › Dispositivos de levantamiento de los cilindros; Dispositivos de regulación de la presión de los cilindros.

- B41F33/00H

Clasificación PCT:

- B41F33/00 B41F […] › Dispositivos indicadores, dispositivos de contado, de aviso, de control o de seguridad (disposición de los contadores sobre prensas de platina B41F 1/00, sobre prensas de cilindros B41F 3/84; dispositivos de alimentación o de medición de tinta B41F 31/02).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2358090_T3.pdf

Fragmento de la descripción:

Sector de la técnica

La presente invención concierne en general a un método para ajustar automáticamente la presión de impresión en máquinas impresoras flexográficas mediante el ajuste de unos rodillos de impresión y de unos rodillos entintadores de un grupo de impresión, y en particular a la realización de dicho ajuste en función de la detección del tamaño de unas marcas que se imprimen sobre un material laminar.

Estado de la técnica anterior

Existen en el estado de la técnica diferentes sistemas y métodos para controlar el funcionamiento de máquinas impresoras flexográficas, con el fin de obtener impresiones de alta calidad. Uno de los parámetros más importantes e influyentes en la calidad de la impresión, no es otro que la presión ejercida entre los diferentes rodillos encargados de realizar dicha impresión, en el momento de llevarla a cabo.

Una propuesta encaminada a controlar la mencionada presión de impresión es la aportada por la patente US-A5967034, que concierne a un método y un dispositivo para detectar y controlar la presión de impresión aplicado a una máquina flexográfica con al menos un grupo de impresión con unos medios de suministro de tinta, un cilindro entintador, un cilindro portaclichés y un cilindro de soporte, pasando el material laminar a imprimir entre el cilindro de soporte y el portaclichés. Para controlar la presión se propone utilizar un sensor de presión incluido en el cilindro portaclichés para detectar la presión ejercida entre el mismo y uno o los otros dos cilindros. Dicho sensor de presión emite unas señales indicativas de la presión detectada, en función de las cuales se controla la presión actuando sobre uno o más de dichos tres cilindros.

Una desventaja de dicha propuesta se encuentra en la necesidad de disponer de un rebaje para alojar al mencionado sensor en la superficie del cilindro portaclichés, el cual por estar ubicado en tal lugar será sometido, junto con el cableado asociado, a considerables esfuerzos y/o solicitaciones mecánicas, al estar el cilindro en continuo movimiento. Otra desventaja es que el detectar la presión del cilindro portaclichés no es una medida directa de la calidad de la imagen impresa, ya que otros factores además de la presión (tales como un mal calibrado o desajuste de los cilindros) pueden influir en dicha calidad de impresión.

Una propuesta que sí realiza una medida directa de la calidad de impresión, mediante el análisis de parte de la imagen impresa, es la descrita en la patente US-A-6634297, que concierne a un dispositivo y un procedimiento para ajustar la imagen impresa en una máquina impresora flexográfica, mediante el movimiento de uno o más de los cilindros que cooperan para producir la impresión, es decir el rodillo entintador, el portaclichés y el de soporte. El dispositivo propuesto incluye al menos una cámara para, mediante la aplicación del método reivindicado, escanear la imagen una vez impresa sobre el material laminar, y enviar las imágenes obtenidas a una unidad de control y regulación, la cual analiza las imágenes recibidas y las compara con unos valores predeterminados, registrados e indicativos de una buena impresión, siendo dichos valores relativos por ejemplo a contraste, contorno o intensidad de la luz reflejada en las imágenes. Si la comparación ofrece un resultado no satisfactorio, la unidad de control genera unas señales de accionamiento para desplazar uno o más de dichos cilindros hasta que la presión ejercida provoque una impresión con una buena calidad.

Si bien dicho antecedente sí que propone un método automático y directo de verificar la calidad de la impresión, el análisis necesario es complejo, ya sea si la calidad se determina mediante una comparación de contrastes, o de contornos o de intensidad de la luz reflejada, ya que son necesarios una gran cantidad de datos para llevar a cabo dichas comparaciones, tanto por lo que se refiere a las imágenes captadas como respecto a la información registrada para ser utilizada como referencia. Por otra parte no se propone analizar únicamente una pequeña porción de la imagen o unas marcas de referencia que no pertenezcan a la imagen que se quiere obtener, por lo que se deduce que es necesario imprimir toda la imagen antes de proceder a la aplicación del método propuesto, con lo que lo dicho arriba referente a la gran cantidad de datos a manejar cobra mayor sentido. Todo ello redunda asimismo en la necesidad de utilizar, además de una o más cámaras, un sistema electrónico con una alta capacidad de procesamiento. Otro inconveniente es que la captura de la imagen debe realizarse aguas abajo de la zona de impresión, lo que determina una significativa merma de material de impresión.

Estos objetivos se consiguen mediante el método según la reivindicación 1. Una medición de la calidad de impresión mediante marcas de impresión se conoce a partir del documento DE 2060000.

Explicación de la invención

Aparece necesario ofrecer una alternativa al estado de la técnica mediante la aportación de un método que posibilite controlar la presión de los rodillos de una máquina flexográfica para garantizar una impresión de buena calidad, pero que no adolezca de los inconvenientes de los antecedentes citados, que para detectar la calidad de impresión realice unas medidas directas de unas imágenes impresas, pero de manera más sencilla que el último antecedente citado, evitando mermas de material impreso, y con un análisis también más sencillo que el allí realizado, que implique el tener que manejar una cantidad de datos muy inferior a los necesarios para llevar a cabo el método del citado antecedente, referentes tanto a las imágenes captadas como a los valores de referencia registrados e indicativos de una buena calidad de impresión.

La presente invención concierne a un método para ajustar automáticamente la presión de impresión en máquinas impresoras flexográficas con un tambor de soporte, giratorio, sobre el que se apoya un material laminar a imprimir, y una serie de rodillos de impresión asociados cada uno a un respectivo rodillo entintador, pertenecientes a unos respectivos grupos de impresión, dispuestos alrededor de dicho tambor de soporte y distanciados a lo largo de su perímetro.

Dicho método comprende, al igual que el procedimiento de la patente US-A-6634297, las siguientes tres etapas:

a) detectar como mínimo una imagen impresa con uno o más de dichos rodillos de impresión y obtener unos valores representativos de la calidad de dicha imagen fruto de al menos dicha detección,

b) comparar dichos valores representativos con unos valores predeterminados y registrados para dicha imagen, e indicativos de una buena calidad, y

c) si dicha comparación ofrece como resultado una discrepancia o desviación indicativa de que la calidad de dicha imagen detectada no es buena, compensar dicha discrepancia mediante el ajuste, incremento o decremento, de la presión de dicho rodillo de impresión y del rodillo entintador al que se encuentra asociado.

A diferencia de dicho antecedente representativo del estado de la técnica, el método propuesto comprende detectar una imagen representativa de una marca, y no toda una imagen o motivo principal como allí sucedía, y posteriormente comparar unos valores representativos de la misma con otros predeterminados y almacenados para dicha marca e indicativos de una buena impresión.

Es decir que mediante la aplicación del método propuesto no es necesario analizar las imágenes centrales a reproducir sobre el material laminar, sino únicamente unas marcas impresas simultáneamente a dichas imágenes o sin la necesidad de imprimir a las mismas, con lo que el análisis de la presión de impresión puede llevarse a cabo imprimiendo únicamente dichas marcas.

El hecho de analizar las mencionadas marcas y no las imágenes principales a imprimir, ya implica que el número de datos a manejar para dicho análisis es muy inferior al utilizado por el método descrito arriba representativo del estado de la técnica.

Dicho número de datos a manejar es todavía muy inferior debido a que, a diferencia del citado antecedente, dichos valores representativos de la calidad de como mínimo dicha marca detectada no son indicativos de parámetros tales como el contraste, el contorno, o la intensidad de la luz reflejada, que requieren gran cantidad de datos para su análisis, sino que son indicativos del tamaño de la marca, para cuya obtención es suficiente con adquirir una pequeña... [Seguir leyendo]

Reivindicaciones:

1. Método para ajustar automáticamente la presión de impresión en máquinas impresoras flexográficas con un tambor de soporte (1), giratorio, sobre el que se apoya un material laminar a imprimir (2) dinámicamente soportado, y una serie de rodillos de impresión (5, 6, 7, 8) llevando un cliché de impresión, asociados cada uno a un respectivo rodillo entintador (9, 10, 11, 12), pertenecientes a unos respectivos grupos de impresión, dispuestos alrededor de dicho tambor de soporte (1) y distanciados a lo largo de su perímetro, cada uno de dichos rodillos de impresión (5, 6, 7, 8) comprendiendo al menos una respectiva marca a imprimir (M1, M2, M3, M4) sobre dicho material laminar (2), caracterizado porque cada una de las marcas a ser impresas (M1, M2, M3, M4) se halla situada en una misma posición en el cliché de impresión correspondiente, de manera que en una primera impresión las marcas aparecerían superpuestas con un cierto margen de error, y porque comprende realizar las siguientes etapas:

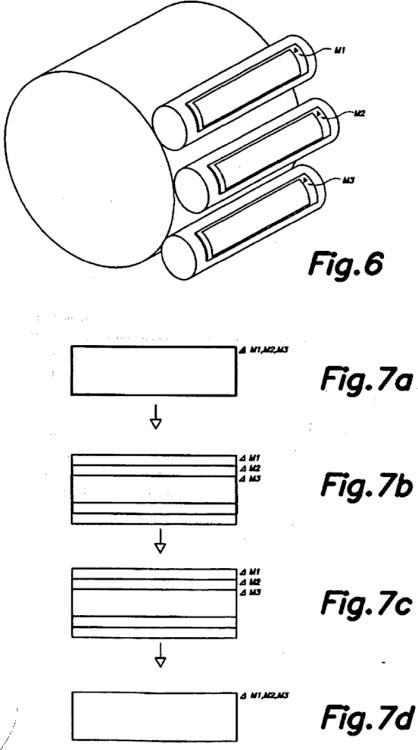

a) realizar un giro angular predeterminado de varios o todos los correspondientes rodillos de impresión (5, 6, 7, 8);

b) imprimir sobre dicho material laminar (2) las marcas (M1, M2, M3, M4) de dichos rodillos de impresión (5, 6, 7, 8) hechos girar una rotación angular, de forma que las marcas (M1, M2, M3, M4) al ser impresas aparezcan separadas;

c) detectar al menos una marca (M1, M2, M3, M4) impresa con al menos uno (5) de dichos rodillos de impresión (5, 6, 7, 8) y obtener valores representativos de la calidad de dicha imagen que resulta de al menos dicha detección;

d) comparar dichos valores representativos con valores predeterminados y registrados para dicha marca (M1, M2, M3, M4), e indicativos de buena calidad, y

e) si dicha comparación ofrece como resultado una discrepancia o desviación indicativa de que la calidad de dicha marca (M1, M2, M3, M4) detectada no es buena, compensar dicha discrepancia mediante el ajuste de la presión de al menos dicho rodillo de impresión (5) que ha impreso dicha imagen, y del rodillo entintador (9) al que se encuentra asociado.

2. Método según la reivindicación 1, caracterizado porque dichas etapas a) a e) se realizan mediante una lectura en continuo para todos los rodillos de impresión (5, 6, 7, 8) utilizados.

3. Método según la reivindicación 2, caracterizado porque una vez que la presión de cada rodillo es ajustada, los rodillos de impresión (5, 6, 7, 8) se reposicionan a su orientación angular inicial

4. Método según la reivindicación 1, caracterizado porque dichas marcas (M1, M2, M3, M4), estando cada una de ellas situada en la misma posición en el correspondiente cliché de impresión, se utilizan en una etapa previa de registro y ajuste.

Patentes similares o relacionadas:

Máquina mejorada para impresión indirecta por chorro de tinta, del 12 de Junio de 2019, de Bobst Firenze S.r.l: Una unidad de impresión, preferiblemente para una máquina de impresión digital indirecta, que comprende: - una pluralidad de rodillos (10, […]

Unidad de tratamiento y máquina impresora de etiquetas con una unidad de tratamiento semejante, del 27 de Febrero de 2019, de GALLUS DRUCKMASCHINEN GMBH: Unidad de tratamiento para el tratamiento rotativo de un sustrato en forma de banda o en forma de hoja con al menos dos cilindros […]

Unidad de tratamiento y máquina impresora de etiquetas con una unidad de tratamiento semejante, del 27 de Febrero de 2019, de GALLUS DRUCKMASCHINEN GMBH: Unidad de tratamiento para el tratamiento rotativo de un sustrato en forma de banda o en forma de hoja con al menos dos cilindros […]

Procedimiento para ajustar las distancias entre los cilindros de un dispositivo de impresión, y máquina de impresión, del 25 de Octubre de 2017, de WINDMOLLER & HOLSCHER KG: Procedimiento para establecer las distancias entre los cilindros de un dispositivo de entintado y un cilindro central de una máquina de impresión flexográfica, comprendiendo […]

Prensa de imprenta de huecograbado y método de supervisión del funcionamiento de la misma, del 27 de Septiembre de 2017, de KBA-NOTASYS SA: Un prensa de imprenta de huecograbado (1; 1*), que comprende un cilindro de placas que lleva una o más placas de impresión de huecograbado (8c) y […]

Dispositivo y método para recolocar los rodillos de impresión de una unidad de impresión, particularmente para máquinas rotativas flexográficas en línea, del 27 de Abril de 2016, de Bobst Firenze S.r.l: Un dispositivo para recolocar los rodillos de impresión de una unidad de impresión , particularmente para máquinas rotativas flexográficas en línea […]

MÉTODO PARA AJUSTE DE PRESIONES EN UNA MÁQUINA IMPRESORA FLEXOGRÁFICA Y MÁQUINA IMPRESORA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN, del 21 de Febrero de 2013, de COMEXI GROUP INDUSTRIES, SAU: El método comprende: en una primera etapa, desplazar linealmente un cilindro de impresión y un cilindro entintador hacia un cilindro de contrapresión central, haciéndolos […]

MÉTODO DE AJUSTE DE PRESIONES EN UNA IMPRESORA FLEXOGRÁFICA Y MÁQUINA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN, del 8 de Febrero de 2013, de COMEXI GROUP INDUSTRIES, SAU: Método de ajuste de presiones en una impresora flexográfica y máquina flexográfica para su implementación.

El método comprende:

a) desplazar linealmente […]

MÉTODO DE AJUSTE DE PRESIONES EN UNA IMPRESORA FLEXOGRÁFICA Y MÁQUINA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN, del 8 de Febrero de 2013, de COMEXI GROUP INDUSTRIES, SAU: Método de ajuste de presiones en una impresora flexográfica y máquina flexográfica para su implementación.

El método comprende:

a) desplazar linealmente […]

MÉTODO PARA AJUSTE DE PRESIONES EN UNA MÁQUINA IMPRESORA FLEXOGRÁFICA Y MÁQUINA IMPRESORA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN, del 8 de Febrero de 2013, de COMEXI GROUP INDUSTRIES, SAU: Método para ajuste de presiones en una máquina impresora flexográfica y máquina impresora flexográfica para su implementación.

El método comprende:

- en […]

MÉTODO PARA AJUSTE DE PRESIONES EN UNA MÁQUINA IMPRESORA FLEXOGRÁFICA Y MÁQUINA IMPRESORA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN, del 8 de Febrero de 2013, de COMEXI GROUP INDUSTRIES, SAU: Método para ajuste de presiones en una máquina impresora flexográfica y máquina impresora flexográfica para su implementación.

El método comprende:

- en […]