MATERIAL TEXTIL DE REFUERZO INFUNDIBLE LIBRE DE RIZADO Y MÉTODO PARA SU FABRICACIÓN.

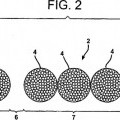

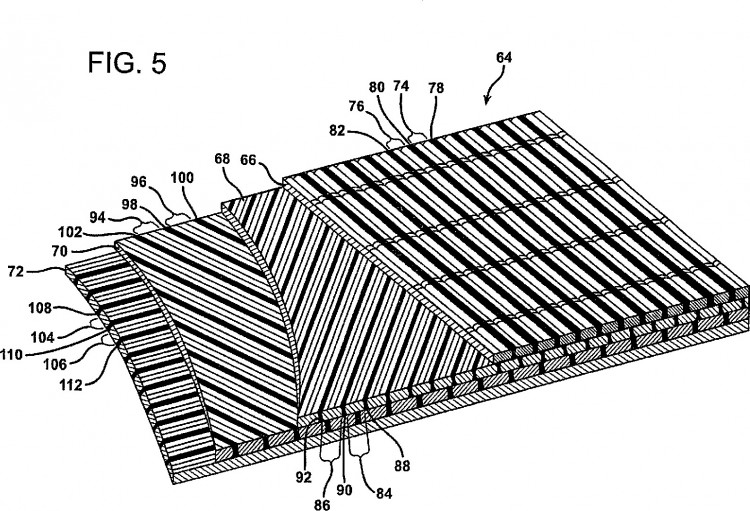

Material (2, 8, 38, 64) textil que comprende una pluralidad de cables (4) de filamentos sustancialmente paralelos dispuestos en una capa (2;

16, 18; 40, 42, 44; 66, 68, 70, 72) y alineados coaxialmente, en el que la pluralidad de cables de filamentos están dispuestos en una pluralidad de grupos (5, 7; 12, 14, 20, 22; 46, 48, 56, 58, 53, 55; 74, 76, 84, 86, 94, 96) de cables de filamentos, en el que al menos dos de dichos grupos de cables de filamentos tienen un número diferente de cables de filamentos y una separación entre cables de filamentos en un grupo de cables de filamentos que tiene dos o más cables de filamentos es menor que una separación (6; 26, 28, 30, 32, 34, 36; 50, 52, 54, 60, 62, 64, 53, 57, 61; 78, 80, 82, 88, 90, 92, 98, 100, 102, 108, 110, 112) entre grupos de cables de filamentos adyacentes, caracterizado porque cada grupo de cables de filamentos tiene uno o más cables de filamentos, y algunos de dichos grupos de cables de filamentos tienen dos o más cables de filamentos, y en el que al menos dos de dichos grupos de cables de filamentos tienen un número diferente de cables de filamentos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2004/029605.

Solicitante: OWENS CORNING.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE OWENS CORNING PARKWAY TOLEDO, OHIO 43659 ESTADOS UNIDOS DE AMERICA.

Inventor/es: DUNN,Mathew,W, RODRIGUEZ,Juan,F.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Septiembre de 2004.

Clasificación Internacional de Patentes:

- B29C70/22C

- B29C70/22D

- B29C70/54E2

- B32B5/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › siendo otra capa asimismo fibrosa o filamentosa.

Clasificación PCT:

- B29C70/22 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en al menos dos direcciones formando una estructura bidimensional.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

PDF original: ES-2356805_T3.pdf

Fragmento de la descripción:

Material textil de refuerzo infundible libre de rizado y método para su fabricación.

Sector de la técnica

Esta invención se refiere a materiales textiles compuestos y a un método de fabricación de materiales textiles compuestos. Más particularmente, se refiere a un material textil compuesto mejorado que tiene canales de flujo que, cuando se aplica resina al material textil durante la laminación, permiten una distribución de la resina más rápida en el material textil.

Estado de la técnica

Los materiales textiles compuestos hechos de materiales fibrosos conformados tanto en material textil tejido, de punto, como no tejido, se conocen bien en la técnica. Hilos de vidrio, carbono y grafito normalmente se conforman en materiales textiles, y una pluralidad de capas de material textil se apilan y se cortan en preformas de material textil seco. Las preformas a continuación se cosen y/o se impregnan con un aglutinante de resina para formar un material textil compuesto rígido.

Normalmente, se preforma un velo fibroso reforzado con vidrio y luego se coloca en un molde para el moldeo dando lugar a un artículo reforzado con fibra. Los velos reforzados con fibra de vidrio se usan en situaciones en las que es necesaria una resistencia deseada, tal como en cascos de barcos o piezas de automóvil. Por ejemplo, se fabrican por separado capas de velo de hebra continua y capas de material de refuerzo unidireccional y multidireccional. Estas capas se colocan individualmente en un conjunto de pantallas de preforma, que generalmente consisten en una pantalla superior y una pantalla inferior. Las pantallas superior e inferior se mueven juntas con el fin de conformar las capas a la forma de las pantallas de preforma. Así se conforman las capas obteniendo lo que se conoce como una preforma. La preforma se coloca entonces en un molde y se le inyecta un material resinoso adecuado para obtener el artículo reforzado con fibra.

Como se muestra en el documento U.S. 4.911.973, para facilitar la impregnación del material textil con resina, normalmente se taladran orificios en el material textil de manera que dos o más capas de material textil se cosan juntas. Los orificios se extienden a través del material textil y cuando el material textil se impregna con resina, el material de resina fluye al interior de los orificios en la mantilla. Los orificios en el material textil ayudan a distribuir la resina por todo el material textil.

El rizado de los hilos que se produce cuando los hilos de urdimbre y de trama se cruzan entre sí por encima y por debajo, reduce la resistencia a la tracción y, de manera más significativa, a la compresión de un material textil tejido. En el pasado, los materiales textiles se han diseñado utilizando hilos que tienen denier (diámetro de la fibra) variables para aumentar la resistencia y para reducir el rizado del material textil.

La patente estadounidense 4.615.934 enseña un material textil que tiene hilos de trama, de denier grueso separados por ocho hilos de trama de denier más fino. El material textil se incorpora en una resina polimérica mediante laminación, unión por calor o recubrimiento del material textil con la resina. El documento U.S. 5.147.714 (relacionado con el documento 4.615.934) utiliza este mismo concepto de alternar hilos de denier más grueso y más fino, sin embargo, el material textil se lamina entre dos láminas conductoras de película de PVC.

El documento U.S. 4.460.633 enseña un refuerzo no tejido construido de urdimbres de denier alto de hilos sin torsión o hilos de torsión suave a ambos lados de urdimbres de denier inferior de hilos sin torsión o hilos de torsión suave que contienen un agente adhesivo, en el que las tramas y las urdimbres se unen donde intersecan.

Los documentos U.S. 4.407.885 y U.S. 4.410.385 (relacionados) enseñan un material textil no tejido compuesto y un método de fabricación del material textil compuesto en el que las capas del material textil se impregnan con un aglutinante de resina para formar un material textil compuesto rígido. Se incorpora material fibroso termoplástico dentro de la estructura de las capas no tejidas. Se apila una pluralidad de capas de material textil adyacentes entre sí para proporcionar un conjunto de preforma. Las capas se compactan y se calientan entonces para mejorar la unión del material termoplástico en las juntas entre el material no tejido fibroso.

El documento U.S. 5.085.928 enseña capas porosas de fibras de aramida unidireccionales alternadas con capas porosas de fibras de aramida no tejidas hidroligadas, estando todas ellas embebidas en una resina termoplásti- ca.

El documento U.S. 5.809.805 enseña una lámina de material textil estratificado, sin rizado, multiaxial, reforzado, de punto del derecho por urdimbre. El material textil está compuesto por una pluralidad de capas, que tienen una relación angular diferente entre sí, dispuestas una sobre la otra y tricotadas o cosidas para formar una lámina estructural. La lámina se impregna entonces con una resina.

El documento U.S. 5.445.693 y el documento U.S. 5.055.242 relacionado enseñan un material compuesto conformable que tiene una pluralidad de capas superpuestas que tienen, cada una, una pluralidad de hebras o hilos no tejidos unidireccionales dispuestos uno al lado del otro. Algunos de los hilos o hebras de diferentes capas se extienden en diferentes direcciones. Se incorpora a las capas un material de resina antes de coserse juntas.

El documento U.S. 5.149.583 enseña un velo en el que se unen o se laminan hebras de refuerzo para formar una estructura de carcasa fuerte. El tricotado del velo se realiza con una máquina de tricotar circular doble para formar un velo de punto por trama. El material textil contiene una pluralidad de bucles en los que discurren hebras de refuerzo con el soporte de los bucles y rectos entre los recorridos en un canal formado por los bucles.

El documento EP 0 909 845 da a conocer un material textil de carbono tejido que comprende hilos de trama de fibra de carbono paralelos y separados uniformemente e hilos auxiliares en la dirección de la trama y un método de fabricación de un material textil de este tipo según los preámbulos de las reivindicaciones 1 y 17, respectivamente. El documento EP 1 419 875 da a conocer un sustrato de fibra de refuerzo que comprende hilos de fibra de refuerzo paralelos separados por hilos separadores.

Tal como se ha enseñado anteriormente, se conoce tener hilos de trama de denier grueso separados entre sí por hilos de trama de denier más fino en un material textil de trama insertada con urdimbre. Además, se conoce el uso de agujas de coser para formar una pluralidad de canales en una mantilla de refuerzo para ayudar a distribuir la resina por toda la mantilla. Ambos métodos permiten distribuir la resina por todo el material textil.

Existe la necesidad de proporcionar un material textil, que tenga fibras continuas, que va a usarse en un procedimiento de moldeo, en el que el diseño del material textil aumente la velocidad de infusión de resina para reducir el tiempo de procesamiento en el molde.

Las anteriores y otras ventajas de la invención se harán evidentes a partir de la siguiente descripción en la que se describen en detalle una o más realizaciones preferentes de la invención y se ilustran en los dibujos adjuntos. Se contempla que a los expertos en la técnica les pueden surgir variaciones en los procedimientos, las características estructurales y la disposición de las piezas, sin apartarse del alcance ni sacrificar ninguna de las ventajas de la invención.

Objeto de la invención

La presente invención se refiere a un material textil compuesto tal como se define en la reivindicación 1 y a un método tal como se define en la reivindicación 17, en el que una pluralidad de grupos de cables de filamentos sustancialmente paralelos, alineados coaxialmente, teniendo cada uno de dichos grupos de cables de filamentos uno o más cables de filamentos, en el que una parte de dichos grupos de cables de filamentos contienen dos o más cables de filamentos. La separación entre cables de filamentos en un grupo de cables de filamentos es menor que la separación entre grupos de cables de filamentos adyacentes. La separación entre grupos de cables de filamentos adyacentes forma canales de flujo. Los canales de flujo permiten que la resina fluya de manera uniforme y rápida a través del material textil, lo que da como resultado un tiempo de procesamiento más corto y una distribución de resina más regular,... [Seguir leyendo]

Reivindicaciones:

1. Material (2, 8, 38, 64) textil que comprende una pluralidad de cables (4) de filamentos sustancialmente paralelos dispuestos en una capa (2; 16, 18; 40, 42, 44; 66, 68, 70, 72) y alineados coaxialmente, en el que la pluralidad de cables de filamentos están dispuestos en una pluralidad de grupos (5, 7; 12, 14, 20, 22; 46, 48, 56, 58, 53, 55; 74, 76, 84, 86, 94, 96) de cables de filamentos,

en el que al menos dos de dichos grupos de cables de filamentos tienen un número diferente de cables de filamentos

y una separación entre cables de filamentos en un grupo de cables de filamentos que tiene dos o más cables de filamentos es menor que una separación (6; 26, 28, 30, 32, 34, 36; 50, 52, 54, 60, 62, 64, 53, 57, 61; 78, 80, 82, 88, 90, 92, 98, 100, 102, 108, 110, 112) entre grupos de cables de filamentos adyacentes, caracterizado porque cada grupo de cables de filamentos tiene uno o más cables de filamentos, y algunos de dichos grupos de cables de filamentos tienen dos o más cables de filamentos, y en el que al menos dos de dichos grupos de cables de filamentos tienen un número diferente de cables de filamentos.

2. Material textil según la reivindicación 1, caracterizado porque dichos grupos de cables de filamentos adyacentes contienen un número par de cables de filamentos.

3. Material textil según la reivindicación 1, caracterizado porque dichos grupos de cables de filamentos adyacentes contienen un número impar de cable(s) de filamentos.

4. Material textil según la reivindicación 1, caracterizado porque dicho material textil comprende material compuesto reforzado.

5. Material textil según la reivindicación 1, caracterizado porque la separación entre los grupos de cables de filamentos adyacentes define un canal de flujo.

6. Material textil según la reivindicación 1, caracterizado porque dichos cables de filamentos se cosen juntos.

7. Material textil según la reivindicación 1, caracterizado porque la separación entre los grupos de cables de filamentos adyacentes es de entre aproximadamente 0,155 y aproximadamente 1,28 centímetros.

8. Material textil según la reivindicación 1, caracterizado porque dicho material textil es un material textil libre de rizado.

9. Material textil según la reivindicación 1, caracterizado porque dicho rendimiento de cada uno de dichos cables de filamentos es de entre aproximadamente 52 y aproximadamente 450 yardas/libra (aproximadamente 104,83 y aproximadamente 907,16 metros/kilogramo).

10. Material textil según la reivindicación 9, caracterizado porque dicho rendimiento de cada uno de dichos cables de filamentos es de entre aproximadamente 52 y aproximadamente 350 yardas/libra (aproximadamente 104,83 y aproximadamente 705,57 metros/kilogramo).

11. Material textil según la reivindicación 10, caracterizado porque dicho rendimiento de cada uno de dichos cables de filamentos es de entre aproximadamente 150 y aproximadamente 220 yardas/libra (aproximadamente 302,38 y aproximadamente 443,50 metros/kilogramo).

12. Material textil según la reivindicación 1, caracterizado porque que dicho material textil es un material (2) textil unidireccional.

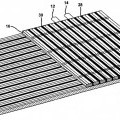

13. Material textil según la reivindicación 1, caracterizado porque dicho material textil es un material (8) textil biaxial.

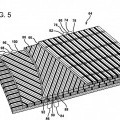

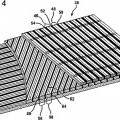

14. Material textil según la reivindicación 1, caracterizado porque dicho material textil es un material (38) textil triaxial.

15. Material textil según la reivindicación 1, caracterizado porque dicho material textil es un material textil (64) cuadraxial.

16. Material textil según la reivindicación 1, caracterizado porque dichos cables de filamentos comprenden fibras compuestas seleccionadas del grupo que consiste en vidrio y material termoplástico.

17. Método de fabricación de un material (2, 8, 38, 64) textil que comprende las etapas de:

proporcionar una pluralidad de cables de filamentos sustancialmente paralelos en una capa (2; 16, 18; 40, 42, 44; 66, 68, 70, 72), en el que la pluralidad de cables de filamentos están dispuestos en una pluralidad de grupos (5, 7; 12, 14, 20, 22; 46, 48, 56, 58, 53, 55; 74, 76, 84, 86, 94, 96) de cables de filamentos,

alinear coaxialmente dichos grupos de cables de filamentos, caracterizado porque cada grupo de cables de filamentos tiene uno o más cables de filamentos, y algunos de dichos grupos de cables de filamentos tienen dos o más cables de filamentos,

proporcionar una separación (6; 26, 28, 30, 32, 34, 36; 50, 52, 54, 60, 62, 64, 53, 57, 61; 78, 80, 82, 88, 90, 92, 98, 100, 102, 108, 110, 112) entre al menos dos de dichos grupos de cables de filamentos adyacentes, en el que una separación entre cables de filamentos en un grupo de cables de filamentos que tiene al menos dos cables de filamentos es menor que la separación (6; 26, 28, 30, 32, 34, 36; 50, 52, 54, 60, 62, 64, 53, 57, 61; 78, 80, 82, 88, 90, 92, 98, 100, 102, 108, 110, 112) entre los dos grupos de cables de filamentos adyacentes, en el que al menos dos de dichos grupos de cables de filamentos tienen un número diferente de cables de filamentos.

18. Método según la reivindicación 17, caracterizado porque dicha pluralidad de grupos de cables de filamentos se cosen juntos.

19. Método según la reivindicación 17, caracterizado porque dicho material textil es un material textil libre de rizado.

20. Método según la reivindicación 17, caracterizado porque dicho rendimiento de cada uno de dichos cables de filamentos es de entre aproximadamente 150 y aproximadamente 500 yardas/libra (aproximadamente 302,38 y aproximadamente 1007,95 metros/kilogramo).

21. Método según la reivindicación 20, caracterizado porque dicho rendimiento de cada uno de dichos cables de filamentos es de entre aproximadamente 150 y aproximadamente 250 yardas/libra (aproximadamente 302,38 y aproximadamente 503,98 metros/kilogramo).

22. Método según la reivindicación 21, caracterizado porque dicho rendimiento de cada uno de dichos cables de filamentos es de entre aproximadamente 190 y aproximadamente 220 yardas/libra (aproximadamente 383,02 y aproximadamente 443,50 metros/kilogramo).

23. Método según la reivindicación 17, caracterizado porque dicho material textil es un material (2) textil unidireccional.

24. Método según la reivindicación 17, caracterizado porque dicho material textil es un material (8) textil biaxial.

25. Método según la reivindicación 17, caracterizado porque dicho material textil es un material (38) textil triaxial.

26. Método según la reivindicación 17, caracterizado porque dicho material textil es un material (64) textil cuadraxial.

27. Método según la reivindicación 17, caracterizado porque la separación entre los grupos de cables de filamentos adyacentes es de entre aproximadamente 0,155 y aproximadamente 1,28 centímetros.

28. Método según la reivindicación 17, caracterizado porque la separación entre los grupos de cables de filamentos adyacentes define un canal de flujo.

29. Método según la reivindicación 17, caracterizado porque comprende además la etapa de infundir dicho material textil con resina usando un procedimiento de moldeo por transferencia de resina.

30. Método según la reivindicación 17, caracterizado porque comprende además la etapa de infundir dicho material textil con resina usando un sistema de moldeo por transferencia de resina asistida por vacío.

31. Método según la reivindicación 30, caracterizado porque dicho material textil se infunde con una resina seleccionada del grupo que consiste en poliésteres y copoliésteres.

32. Método según la reivindicación 31, caracterizado porque dichos poliésteres se seleccionan del grupo que consiste en poli(tereftalato de etileno), poliamidas, poliolefinas y polipropileno.

33. Método según la reivindicación 30, caracterizado porque dicho material textil se infunde con una resina seleccionada del grupo que consiste en poliésteres y copoliésteres.

34. Método según la reivindicación 33, caracterizado porque dichos poliésteres se seleccionan del grupo que consiste en poli(tereftalato de etileno), poliamidas, poliolefinas, y polipropileno.

Patentes similares o relacionadas:

Composición adhesiva termofusible basada en una mezcla de copolímeros de propileno preparados usando catalizadores y procedimientos de sitio único, del 17 de Junio de 2020, de BOSTIK, INC.: Una composición adhesiva termofusible que comprende: (a) una mezcla de polímeros que contiene al menos un polímero SSC-PP de LMW semicristalino y al […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Manguera de revestimiento para el saneamiento de sistemas de tubería de conducción de fluidos, del 3 de Junio de 2020, de RelineEurope AG: Uso de al menos una lámina interior tubular sin costuras en una manguera de revestimiento con al menos una capa curable aplicada directa o indirectamente […]

Material compuesto de aislamiento térmico multicapa, del 3 de Junio de 2020, de Unifrax I LLC: Un material compuesto de aislamiento térmico multicapa que comprende: al menos una capa de superaislamiento que comprende un material de superaislamiento […]

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Películas laminadas de polímero termoplástico orientado biaxialmente para artículos para equipaje y métodos para fabricarlas, del 22 de Abril de 2020, de SAMSONITE IP HOLDINGS S.A.R.L (100.0%): Un estuche para equipaje que comprende: un estuche moldeado de un laminado de una pluralidad de películas coextrudidas, en el que las películas […]