PROCEDIMIENTO PARA LA UNIÓN DE UN CONDUCTOR DE CABLE DISPUESTO SOBRE UN SUSTRATO.

Procedimiento para la unión de un conductor de cable dispuesto sobre un sustrato preferentemente en forma de tarjeta (1) durante la fabricación de una unidad de transpondedor (T) provista de una bobina de cable (3) formada por el conductor de cable y un módulo de pastilla (5),

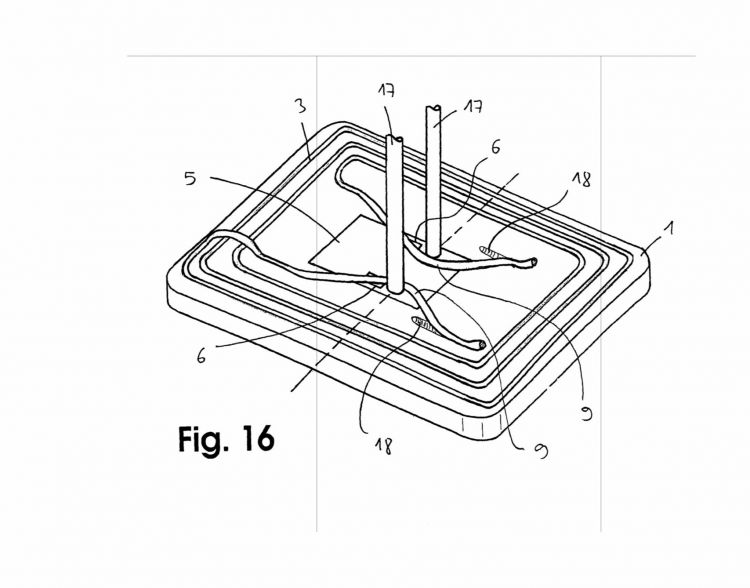

que comprende una primera fase, en la que la bobina (3) se une permanentemente con el sustrato y una segunda fase, en la que el conductor de cable y el módulo de pastilla (5) están unidos, caracterizado porque en la primera fase por lo menos una de las partes extremas (4) del conductor de cable previstas para la unión posterior con el módulo de pastilla se fija al sustrato con un bucle libre (9) que está formado y sobresale por encima de la superficie del sustrato y porque el bucle que sobresale (9) formado de ese modo es agarrado en una segunda fase y una sección del bucle (9) es unida a continuación con un área de unión (6) del módulo de pastilla (5) y fijada al mismo de una manera eléctricamente conductora

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07018301.

Solicitante: HID GLOBAL IRELAND TEORANTA.

Nacionalidad solicitante: Irlanda.

Dirección: PAIRC TIONSCAIL NA TULAIGH BAILE NA HABHANN GALWAY IRLANDA.

Inventor/es: O'Keeffe,Seamus , Morley,Brendan.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Septiembre de 2007.

Clasificación Internacional de Patentes:

- G06K19/07T

Clasificación PCT:

- B23K20/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado.

- B23K20/10 B23K […] › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › utilizando vibraciones, p. ej. soldadura ultrasónica.

- G06K19/077 FISICA. › G06 CALCULO; CONTEO. › G06K RECONOCIMIENTO DE DATOS; PRESENTACION DE DATOS; SOPORTES DE REGISTROS; MANIPULACION DE SOPORTES DE REGISTROS (impresión per se B41J). › G06K 19/00 Soportes de registro para utilización con máquinas y con al menos una parte prevista para soportar marcas digitales. › Detalles de estructura, p. ej. montaje de circuitos en el soporte.

- H01L21/60 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 21/00 Procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de dispositivos semiconductores o de dispositivos de estado sólido, o bien de sus partes constitutivas. › Fijación de hilos de conexión o de otras piezas conductoras, para conducir la corriente hacia o desde el dispositivo durante su funcionamiento.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para la unión de un conductor de cable dispuesto sobre un sustrato, en particular un conductor de cable colocado directamente en un sustrato durante la fabricación de una unidad de transpondedor.

Los elementos esenciales de cualquier unidad de transpondedor son la bobina de cable fijada en un sustrato, 5 tal como, por ejemplo, una tarjeta de pastilla y el circuito electrónico que también está fijado en la tarjeta de pastilla. Esta última se denomina una pastilla. En la mayor parte, en los procedimientos de fabricación modernos la bobina de cable no se enrolla primero como una bobina del núcleo al aire y a continuación se hornea conjuntamente con el sustrato, sino que el cable se coloca directamente sobre el sustrato para formar una bobina de cable, por ejemplo, siendo empotrada en el interior del plástico del sustrato mediante soldadura por ultrasonidos. La solicitud de patente alemana publicada 44 10 10 732 A1 describe los detalles de un procedimiento de colocación de un cable de este tipo.

En la fabricación de una unidad de transpondedor de este tipo, la unión de los extremos de las bobinas con las áreas terminales de la pastilla todavía supone un especial problema. Esto es debido, en particular a las dimensiones muy pequeñas de los componentes que se tienen que conectar entre sí. Las áreas terminales de una unidad de pastilla, las cuales principal o sustancialmente están conformadas para que tengan una forma cuadrada, como regla general, 15 tienen una longitud lateral relativamente pequeña. Particularmente, en la gama de baja frecuencia, un cable de cobre, el diámetro del cual para la mayor parte está en el intervalo de 50 μm, generalmente se utiliza como el cable de la bobina. Teniendo en cuenta estas dimensiones, se pone de manifiesto que se debe tener cuidado, de tal modo que realmente se alinee suficientemente el cable con las áreas terminales de la pastilla cuando se conectan.

Ya se ha propuesto que la misma herramienta sea utilizada para colocar el cable sobre el sustrato y para la 20 unión del cable con la pastilla, compárese el documento DE 43 25 334 A1. Si existe la intención de utilizar la misma herramienta tanto para la colocación del cable sobre el sustrato y la conexión del cable con las áreas terminales de la unidad de pastilla en una fase de proceso, no sólo se debe prestar atención al hecho de que el cable debe ser guiado con mucha precisión en dicha herramienta para asegurar que la misma posición del cable se asigna con mucha precisión a una cierta posición de la herramienta. En cambio, existe el problema adicional de que los medios para la 25 conexión del cable con el sustrato y los medios adicionales para la conexión o la soldadura del cable deben estar integrados dentro de la herramienta en un espacio muy pequeño. Es necesario, por lo tanto, que la posición, en la cual se vaya a colocar el cable sobre el sustrato o a conectar con la pastilla pueda ser ajustada por el dispositivo de control o el controlador con una precisión suficiente tanto durante la colocación como durante la conexión. Esta interacción comporta un esfuerzo considerable con respecto a las herramientas y, además, no permite una velocidad de 30 funcionamiento óptima. Dado que, en una integración de este tipo, no es posible llevar a cabo la colocación del cable sobre el sustrato y la unión del cable con las áreas terminales de la pastilla independientemente entre sí, es decir, no es posible proceder con la colocación del cable mientras el cable es conectado con la primera área terminal de la pastilla.

Un enfoque totalmente diferente se propone en el documento EP 0 880 754 B1. Para reducir el número de fases de trabajo, esta publicación enseña a no montar previamente la pastilla o "la unidad de pastilla" sobre un sustrato 35 de unión con áreas terminales agrandadas, sino unirlas directamente. Para este propósito, este enfoque proporciona una primera fase dentro de cuyo contexto el cable es guiado primero sobre el área terminal en la unidad de pastilla y fijado en el sustrato con relación al área terminal de la unidad de pastilla. Una orientación exactamente definida del cable con relación al área terminal en la unidad de pastilla se consigue con esta primera fase. No es hasta entonces cuando la conexión del cable con el área terminal se lleva a cabo en una segunda fase. 40

En la aplicación práctica, estas dos fases son llevadas a cabo de la siguiente manera: el dispositivo de colocación del cable conecta el cable con el sustrato, a continuación estira el cable sobre la primera área terminal de la unidad de pastilla a fin de conectar entonces el cable con el sustrato por detrás del área terminal de la unidad de pastilla otra vez, por lo tanto, colocar la bobina en el sustrato. Una vez la bobina ha sido completamente colocada y el dispositivo de colocación del cable ha llegado a la segunda área terminal de la unidad de pastilla, estira la pastilla sobre 45 la segunda área terminal y, por detrás de la segunda área terminal, la conecta con el sustrato otra vez en una cierta distancia.

Esta solución realmente funciona bastante bien en la utilización práctica. Permite que la colocación del cable sobre el sustrato y la conexión del cable con las áreas terminales colocadas inmediatamente sobre la unidad de pastilla se lleve a cabo en dos estaciones de trabajo diferentes espacialmente separadas, el sustrato con la bobina enrollada 50 acabada y el cable estirado sobre las áreas terminales de la unidad de pastilla puede ser recogido de la primera estación de trabajo y transferido a una segunda estación de trabajo. Ahí, el cable insertado sobre las áreas terminales es aproximado por una herramienta y conectado mediante la misma con las áreas terminales. Sin embargo, pueden ocurrir problemas particularmente en el caso en el que la unidad de pastilla que está únicamente insertado de forma floja en la ventana de la unidad de pastilla se desplace con relación al sustrato de la tarjeta por cualquier razón durante el trasporte 55 adicional.

En este contexto, se debe conocer lo siguiente:

A menudo, es conveniente que el sustrato de la tarjeta y el módulo de pastilla pasen a través de diversas

estaciones de procesamiento de una máquina de fabricación antes de que finalmente se conviertan en la tarjeta RFID acabada. Por ejemplo, la ventana se perfora en el interior del sustrato de la tarjeta en una primera estación de procesamiento. El sustrato de la tarjeta procesado de ese modo es transportado a continuación a una segunda estación de procesamiento.

En esta estación, el módulo de pastilla es insertado en el interior de dicha ventana, sin ser conectado con el 5 sustrato de la tarjeta, por supuesto. Este conjunto de sustrato de la tarjeta y el módulo de pastilla es transportado a una tercera estación de procesamiento. En esta estación, el cable es colocado en el sustrato. Finalmente, el conjunto es transportado al interior de una cuarta estación de procesamiento en la cual el cable es conectado de una manera eléctricamente conductora con las áreas de unión de la pastilla o del módulo de pastilla provistas para este propósito. Únicamente en una estación de procesamiento subsiguiente, la cual en la 10 mayor parte de los casos es la quinta, es cuando el sustrato de la tarjeta y la pastilla o el módulo de pastilla son conectados firmemente uno con otro mediante la laminación de los mismos con capas de cubierta adecuadas.

Siempre que el sustrato de la tarjeta y la pastilla o el módulo de pastilla no estén exactamente conectados por medio del terminal del cable, pueden producirse desplazamientos considerables en la posición de la pastilla o del módulo de pastilla con relación al sustrato de la tarjeta, porque cada uno de los procesos de transporte anteriormente 15 mencionados desde una estación de procesamiento a otra puede conducir a un desplazamiento en la posición. Los desplazamientos en la posición también pueden ser causados por el calentamiento del sustrato de la tarjeta más de únicamente una extensión no considerable durante la colocación del cable, porque se aplica energía calorífica al sustrato de la tarjeta en una extensión considerable en particular durante la colocación del cable por medio de soldadura por fricción por ultrasonidos. 20

Tal como se ha indicado anteriormente, estos desplazamientos en la posición casi impredecibles pueden causar problemas si el objetivo es apoyar las áreas terminales de la pastilla o de la unidad de pastilla, también, con el cable a fin de establecer una...

Reivindicaciones:

1. Procedimiento para la unión de un conductor de cable dispuesto sobre un sustrato preferentemente en forma de tarjeta (1) durante la fabricación de una unidad de transpondedor (T) provista de una bobina de cable (3) formada por el conductor de cable y un módulo de pastilla (5), que comprende una primera fase, en la que la bobina (3) se une permanentemente con el sustrato y una segunda fase, en la que el conductor de cable y el módulo de pastilla (5) 5 están unidos, caracterizado porque en la primera fase por lo menos una de las partes extremas (4) del conductor de cable previstas para la unión posterior con el módulo de pastilla se fija al sustrato con un bucle libre (9) que está formado y sobresale por encima de la superficie del sustrato y porque el bucle que sobresale (9) formado de ese modo es agarrado en una segunda fase y una sección del bucle (9) es unida a continuación con un área de unión (6) del módulo de pastilla (5) y fijada al mismo de una manera eléctricamente conductora. 10

2. Procedimiento según la reivindicación 1, caracterizado porque el bucle (9) sobresale de tal modo desde el sustrato que puede ser agarrado sin que el elemento que lo agarra toque el sustrato (1) y porque preferentemente sobresale, de tal modo que el plano en el cual el bucle (9) está colocado incluye un ángulo comprendido entre 25 y 90 grados con la superficie del sustrato.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el bucle (9) está 15 formado de tal modo en la primera fase que está colocado en el lado próximo al módulo de pastilla (5).

4. Procedimiento según la reivindicación 3, caracterizado porque el bucle está formado de tal modo en una primera fase que uno de sus lados es seguido por una sección de conductor de cable, la cual está colocada sobre el sustrato alineada, de tal manera que la extensión imaginada de dicha sección del conductor de cable cubra un área terminal del módulo de pastilla. 20

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque en la segunda fase el bucle es agarrado por dos agarradores que agarran una sección del bucle entre ellos y que son desplazados de tal manera, con relación al módulo de pastilla y uno con relación al otro, que dicha sección del bucle finalmente forma por lo menos sustancialmente una línea recta que cubre un área terminal de un módulo de pastilla.

6. Procedimiento según la reivindicación 5, caracterizado porque la fuerza de sujeción de por lo menos uno 25 de los dos agarradores con la cual agarra el conductor de cable está limitada por lo menos temporalmente, es decir de tal manera que el conductor de cable pueda ser estirado a través de dicho agarrador de una manera deslizante tan pronto como el conductor de cable es sometido a una tensión de tracción.

7. Procedimiento según la reivindicación 6, caracterizado porque el agarrador cuya fuerza de sujeción es limitada es el agarrador más próximo al extremo libre del conductor de cable. 30

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque tras agarrar el bucle (9), el bucle (9) es estirado de tal manera que una parte extrema del bucle (9) se desprenda del sustrato (1) o abra el bucle (9) y la parte extrema del conductor de cable ahora existe como un extremo libre, es decir, un extremo no fijado al sustrato (1).

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el bucle (9) es tan 35 largo que el bucle (9) puede ser inclinado o plegado sobre el módulo de pastilla (5) en la dirección de la superficie del sustrato y se apoya en el área terminal (6) del módulo de pastilla asignada al mismo.

10. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el procedimiento se lleva a cabo por medio de un agarrador (12), el cual en la segunda fase agarra una sección del bucle (9), guía la sección agarrada hasta un área terminal (6) del módulo de pastilla (5) y posteriormente, la alinea con la misma. 40

11. Procedimiento según la reivindicación 10, caracterizado porque el agarrador (12) es un agarrador de succión que succiona el conductor de cable del bucle en el interior de un dispositivo de centrado (14), el cual fuerza al cable conductor a una posición exactamente definida, la ubicación de la cual, con relación al área terminal asignada (6) del módulo de pastilla (5), es conocida.

12. Procedimiento según la reivindicación 10 u 11, caracterizado porque el agarrador (12) está provisto de un 45 elemento de presión (16) que es móvil de forma separada con relación al agarrador, el cual presiona el conductor de cable fuera de su posición definida en el agarrador contra el área terminal (6) tan pronto como el agarrador (12) ha colocado el conductor de cable por encima del área terminal (6).

13. Procedimiento según la reivindicación 12, caracterizado porque el elemento de presión (12) está acoplado a una fuente de ultrasonidos con el fin de llevar a cabo la soldadura por fricción por ultrasonidos. 50

14. Procedimiento según la reivindicación 1, caracterizado porque la parte extrema del conductor de cable se estira por encima del área terminal (6), de modo que la atraviesa y únicamente entonces es conectada a la misma de una manera eléctricamente conductora.

15. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la primera fase se lleva a cabo en una primera estación de procesamiento y la segunda fase en una segunda estación de procesamiento, la cual está espacialmente separada de la primera estación de procesamiento.

Patentes similares o relacionadas:

DISPOSITIVO DE IDENTIFICACIÓN POR RADIOFRECUENCIA CON INDICADOR VISUAL, del 10 de Enero de 2012, de AVERY DENNISON CORPORATION: Un dispositivo de RFID que comprende: un chip ; una antena acoplada operativamente al chip ; y una pantalla acoplada operativamente […]

TRANSPONDEDOR, del 17 de Noviembre de 2011, de HID GLOBAL GMBH: Transpondedor sin contacto, en particular destinado a ser utilizado en tarjetas con chip sin contacto, en el que una bobina de antena está conectada de manera eléctricamente […]

DISTRIBUIDOR-RECEPTOR AUTOMATICO DE PRENDAS TEXTILES, del 22 de Septiembre de 2011, de MILIAN BON, VICTOR: Distribuidor-receptor automático de prendas textiles, de utilidad en lugares o establecimientos públicos para la distribución y recepción de prendas […]

UNIDAD DE TRANSPONDEDOR, del 13 de Julio de 2011, de GIESECKE & DEVRIENT GMBH: Procedimiento para transmitir datos desde una tarjeta de chip con unidad de transpondedor hacia un aparato lector , para el que se transmiten datos de transpondedores […]

CIRCUITO DE OCULTACIÓN SELECTIVA, PARA SU UTILIZACIÓN EN IDENTIFICACIÓN POR RADIOFRECUENCIA Y PROCEDIMIENTO DE OCULTACIÓN DE ETIQUETAS RFID, del 16 de Junio de 2011, de SINGLE CHIP SYSTEMS CORPORATION: Etiqueta RFID que comprende una antena y un transistor , - siendo dicho transistor un interruptor de toma de masa acoplado […]

CIRCUITO DE OCULTACIÓN SELECTIVA, PARA SU UTILIZACIÓN EN IDENTIFICACIÓN POR RADIOFRECUENCIA Y PROCEDIMIENTO DE OCULTACIÓN DE ETIQUETAS RFID, del 16 de Junio de 2011, de SINGLE CHIP SYSTEMS CORPORATION: Etiqueta RFID que comprende una antena y un transistor , - siendo dicho transistor un interruptor de toma de masa acoplado […]

ACTIVACIÓN SELECTIVA DE DISPOSITIVOS DE RF, del 9 de Junio de 2011, de INTELLEFLEX CORPORATION: Método que es para activar un dispositivo y comprende los pasos de: recibir un código de activación , teniendo el código de activación un campo de […]

ADAPTADOR PARA UN MÓDULO DE ABONADO DE UN TERMINAL MÓVIL, del 16 de Mayo de 2011, de VODAFONE HOLDING GMBH: Adaptador para un módulo de abonado de un terminal móvil, para utilizar el módulo de abonado fuera del terminal móvil en un sistema de comunicaciones de corto alcance, […]

ADAPTADOR PARA UN MÓDULO DE ABONADO DE UN TERMINAL MÓVIL, del 16 de Mayo de 2011, de VODAFONE HOLDING GMBH: Adaptador para un módulo de abonado de un terminal móvil, para utilizar el módulo de abonado fuera del terminal móvil en un sistema de comunicaciones de corto alcance, […]

PROGRAMADOR REMOTO PASIVO PARA LECTORES RFID DE TIPO INDUCCIÓN, del 7 de Abril de 2011, de SOUNDCRAFT, INC. CASDEN, MARTIN S: Un sistema programador remoto pasivo para un lector de RFID de tipo de inducción que tiene medios de detección de RF conectados de forma operativa a un […]

PROGRAMADOR REMOTO PASIVO PARA LECTORES RFID DE TIPO INDUCCIÓN, del 7 de Abril de 2011, de SOUNDCRAFT, INC. CASDEN, MARTIN S: Un sistema programador remoto pasivo para un lector de RFID de tipo de inducción que tiene medios de detección de RF conectados de forma operativa a un […]