PROCEDIMIENTO DE FABRICACIÓN DE UN MÓDULO O ETIQUETA ELECTRÓNICA, MÓDULO O ETIQUETA OBTENIDO Y MEDIOS QUE CONTIENEN DICHO MÓDULO O ETIQUETA.

Procedimiento para la fabricación como mínimo de un soporte electrónico,

dicho soporte electrónico tiene un film soporte, por lo menos un microcircuito (10; 50; 82) y por lo menos una interfaz (56; 72; 86) con contacto y/o antena conectados juntos por conexiones (14; 54) y colocados en el film soporte, una resina de baño que protege por lo menos dicho microcircuito y dichas conexiones, dicha resina de baño está colocada en una zona predeterminada, una materia (42, 58, 70, 80) que ella misma adhiere al film soporte, dicho procedimiento incluye las siguientes etapas según las cuales: a) se proporciona un film soporte que tiene por lo menos una interfaz de contactos y/o antena, b) se suministra una materia que presenta una adhesividad activable (42, 58, 70, 80), c) se deposita la materia de manera a que se distribuya o se extienda por todo el film soporte alrededor de dicha zona y presenta una delimitación alrededor de dicha zona y se activa dicha materia para que se adhiera al film soporte. d) se dispensa la resina de baño en la zona prevista en el interior de dicha delimitación de manera a que la extensión de la resina de baño frene a su contacto, el microcircuito que se ha fijado en el film soporte y conectado a la interfaz después de una de las etapas anteriores. caracterizado porque la delimitación tiene un espesor total por lo menos igual al espesor previsto para la resina de baño

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR1998/002052.

Solicitante: GEMALTO SA.

Nacionalidad solicitante: Francia.

Dirección: 6, RUE DE LA VERRERIE 92190 MEUDON FRANCIA.

Inventor/es: FIDALGO, JEAN-CHRISTOPHE, ELBAZ, DIDIER.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Septiembre de 1998.

Clasificación PCT:

- G06K19/077 FISICA. › G06 CALCULO; CONTEO. › G06K RECONOCIMIENTO DE DATOS; PRESENTACION DE DATOS; SOPORTES DE REGISTROS; MANIPULACION DE SOPORTES DE REGISTROS (impresión per se B41J). › G06K 19/00 Soportes de registro para utilización con máquinas y con al menos una parte prevista para soportar marcas digitales. › Detalles de estructura, p. ej. montaje de circuitos en el soporte.

Clasificación antigua:

- G06K19/077 G06K 19/00 […] › Detalles de estructura, p. ej. montaje de circuitos en el soporte.

Países PCT: Alemania, España, Francia, Reino Unido, Italia, Países Bajos.

PDF original: ES-2359149_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un módulo o etiqueta electrónica, módulo o etiqueta obtenido y medios que contienen dicho módulo o etiqueta.

La presente invención concierne la fabricación de módulos electrónicos destinados a ser integrados en una tarjeta electrónica, como por ejemplo una tarjeta inteligente o una etiqueta electrónica.

Este módulo electrónico tiene por lo menos un microcircuito y una interfaz que puede ser una caja de terminales de contacto, en el caso de las tarjetas inteligentes clásicas de contacto, en las que una o varias antenas permiten una comunicación sin contacto, en el caso de las tarjetas inteligentes sin contacto y de las etiquetas electrónicas. En el caso de las tarjetas inteligentes híbridas, la interfaz tiene una caja de terminales de contacto y una antena.

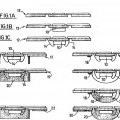

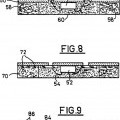

Un procedimiento usual para la fabricación de las tarjetas inteligentes consiste en realizar en serie módulos electrónicos en un film soporte continuo, y seguidamente recortarlos para fijarlos en una cavidad instalada en el cuerpo de la tarjeta. Más precisamente, microcircuitos o chips están pegados en el film soporte que tiene una interfaz, después se realizan conexiones desde el microcircuito hasta la interfaz. Las conexiones y el chip se recubren a continuación con un baño, principalmente, con una gota de resina termoendurecible que sirve de protección mecáni- ca.

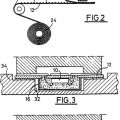

Seguidamente, se procede a una operación de fijación de los módulos electrónicos en la cavidad de la tarjeta, comúnmente llamada "encarte". Para ello, se puede poner un adhesivo en la cavidad, como por ejemplo una cola de cianocrilato e incluso un adhesivo termoactivable. Alternativamente, el adhesivo termoactivable puede colocarse en el film por laminación en caliente después del baño y antes de recortar el módulo. Luego, se reactiva el adhesivo mediante prensado en caliente, una vez que el módulo se ha colocado en la cavidad.

La operación de depositado de la resina de protección se efectúa por lo general directamente en los films soportes para chips de pequeñas dimensiones. En cambio, para microcircuitos de tamaño importante y, en particular, de forma rectangular, es necesario delimitar la superficie de la gota de resina mediante una "barrera" depositada alrededor del módulo electrónico para obtener una forma reproducible. La utilización de la barrera facilita el depositado de la resina y puede permitir, en ciertos casos, liberarse de la operación de rectificación por fresado, que es necesario para darle el espesor al módulo.

Esta barrera puede ser de polímero (epoxi, silicona, poliéster) y depositarse mediante un procedimiento de depositado con una jeringuilla ("dispensa") o por serigrafía. La barrera también puede estar constituida por un marco de metal estampado o pegado en el film soporte.

Esta técnica utiliza la barrera presenta un cierto número de inconvenientes. En primer lugar, su coste es relativamente importante y grava el precio de coste de la tarjeta electrónica. En el caso de una barrera de silicona, existen efectos secundarios (contaminación de las superficies que deben pegarse). Es necesario dominar bien la operación de depósito de la resina para evitar desbordamientos de resina, lo que constituye una fuente de desecho. Por último, resulta difícil liberarse de la operación de fresado en el caso de resinas termoendurecibles.

Para liberarse de los inconvenientes mencionados más arriba, existe otro procedimiento con etapas que consiste en laminar en frío una cinta adhesiva perforada en el film soporte, verter una resina en los huecos que han dejado las perforaciones de la cinta adhesiva, según un procedimiento dicho de "encofrado", añadir espesor, si fuera necesario, mediante tamponado y despegar la cinta adhesiva.

Este procedimiento utiliza un consumible específico, la cinta adhesiva, de coste no desdeñable. Por otra parte, para que esta tecnología resulte asequible, debe recortarse y depositarse la cinta adhesiva en la misma máquina que aquella que deposita la resina y quitar la cinta. Además, no puede tolerarse el menor residuo de adhesivo en el film para no perjudicar la operación de encarte. Estos dos objetivos son difíciles de realizar con un buen rendimiento, el mínimo desfase cuando se instala la cinta adhesiva genera un desecho importante. Resulta difícil aplicar un adhesivo en frío que deberá despegarse después del baño sin que queden restos cuando se despega el adhesivo cerca del recorte, lo que crearía de este modo, fugas de resina al exterior de la superficie previs- ta.

Otra técnica se describe en la demanda de patente europea EP-A-0.201.952. Esta técnica tiene etapas que consisten en laminar en frío una cinta adhesiva perforada en un film desnudo y/o que tiene el chip y/o los hilos de conexión, dicha cinta está constituida por una masa adhesiva y una hoja de protección amovible, en pulverizar un barniz en la hoja protectora bañando así el chip y las conexiones, en quitar la hoja protectora que ha servido de máscara, en recortar el módulo con una herramienta de tipo punzón/matriz y en llevarlo directamente hasta la cavidad.

Este procedimiento resulta difícil de aplicar y su fiabilidad mecánica es discutible. En efecto, durante el recorte la masa adhesiva restante corre el riesgo de adherirse a la matriz y/o la tarjeta. Entonces podemos recurrir a una segunda hoja protectora que presenta huecos correspondientes a los módulos que acabamos de colocar en la masa adhesiva.

Este procedimiento tiene el inconveniente de tener demasiadas etapas, necesitar el segundo film como consumible específico y por tanto es oneroso de aplicar.

El documento EP-A-0-299-530 describe las etapas de obtención de un módulo que corresponde al preámbulo de la reivindicación 1. El módulo de tarjeta inteligente tiene un film adhesivo que sirve para el enlace con un cuerpo de tarjeta. El film posee un hueco alrededor del emplazamiento del chip de manera a delimitar un material de baño del chip y sus conexiones de cable. El film adhesivo puede tener una adhesividad activable. Puede preverse una capa para proteger el adhesivo.

El problema de base de la invención consiste en proporcionar un procedimiento de fabricación de módulos electrónicos para tarjetas electrónicas, ya sea simple, fiable y económico.

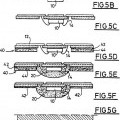

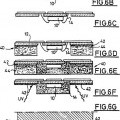

La solución propuesta pretende no solamente reducir el número de etapas, sino asimismo suprimir los consumibles. Para ello, el principio de la invención consiste en utilizar el adhesivo que servirá para la fijación como barrera o delimitación a la resina de baño.

A este efecto, la invención tiene por objeto un procedimiento según las reivindicaciones 1 a 12.

En el caso de la fabricación en serie de soportes provistos de un módulo, tal como las tarjetas inteligente, o provistos de una etiqueta, se realizan las etapas de la reivindicación 1, el film soporte y la cinta se proporcionan en rollo, el primero posee una pluralidad de interfaces, el segundo posee una pluralidad de perforaciones. Seguidamente, se retira la capa de protección de la cinta adhesiva y se recortan los módulos o etiquetas antes de fijarlos en un soporte del cuerpo de la tarjeta para encolado por activación de la cinta adhesiva.

El procedimiento según la invención es particularmente ventajoso para la fabricación de tarjetas inteligentes, ya que no se utiliza ninguna materia consumible específica para realizar el encofrado de la resina debido a que se utiliza el adhesivo que servirá para la fijación y el número de etapas es reducido, puesto que se suprime la operación aislada de depósito de la barrera. Por otra parte, se utilizan equipamientos y procedimientos conocidos, lo que ocasiona una fácil industrialización.

La minimización del número de etapas permite aumentar el rendimiento y disminuir los costes de fabricación.

En el caso de los microcircuitos de pequeñas dimensiones, para los cuales no se utilizar normalmente ninguna barrera, la invención permite aumentar el volumen de la resina alrededor de los hilos de conexión y obtener de este modo una caja más rígida y por tanto más resistente a las tensiones mecánicas (flexiones y torsiones repetidas). Este aumento de la fiabilidad se hace sin aumentar el precio de coste.

La aplicación de la cinta adhesiva en el film soporte puede efectuarse a distintos niveles, principalmente, antes del encolado de los microcircuitos en el film soporte, después del encolado de los microcircuitos y antes de su conexión o... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación como mínimo de un soporte electrónico, dicho soporte electrónico tiene un film soporte, por lo menos un microcircuito (10; 50; 82) y por lo menos una interfaz (56; 72; 86) con contacto y/o antena conectados juntos por conexiones (14; 54) y colocados en el film soporte, una resina de baño que protege por lo menos dicho microcircuito y dichas conexiones, dicha resina de baño está colocada en una zona predeterminada, una materia (42, 58, 70, 80) que ella misma adhiere al film soporte, dicho procedimiento incluye las siguientes etapas según las cuales:

a) se proporciona un film soporte que tiene por lo menos una interfaz de contactos y/o antena,

b) se suministra una materia que presenta una adhesividad activable (42, 58, 70, 80),

c) se deposita la materia de manera a que se distribuya o se extienda por todo el film soporte alrededor de dicha zona y presenta una delimitación alrededor de dicha zona y se activa dicha materia para que se adhiera al film soporte.

d) se dispensa la resina de baño en la zona prevista en el interior de dicha delimitación de manera a que la extensión de la resina de baño frene a su contacto, el microcircuito que se ha fijado en el film soporte y conectado a la interfaz después de una de las etapas anteriores.

caracterizado porque la delimitación tiene un espesor total por lo menos igual al espesor previsto para la resina de baño.

2. Procedimiento según la reivindicación 1, caracterizado porque dicha materia tiene una hoja protectora, dicha hoja protectora tiene por lo menos una perforación que corresponde con la zona de la resina.

3. Procedimiento según la reivindicación 2, caracterizado porque tiene además una etapa según la cual se retira dicha hoja protectora y se recorta el film soporte para extraer de ella un módulo o dicha ante- na.

4. Procedimiento según la reivindicación 2, caracterizado porque tiene además una etapa según la cual se recorta el film soporte para extraer de él un módulo o dicha hoja protectora.

5. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque tiene, además, una etapa, según la cual se recorta el film soporte para extraer de él un módulo.

6. Procedimiento según las reivindicaciones 1 a 5, caracterizado porque dicha materia es un material termoactivable y porque la resina de baño se polimeriza por irradiación.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque dicha materia es termoactivable y porque la resina de baño es un monocomponente que se polimeriza a una temperatura inferior o igual a 70ºC.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque dicha materia es termoactivable y porque la resina de baño es un polímero de doble componente que polimeriza a una temperatura o igual a 70ºC.

9. Procedimiento según una de las reivindicaciones caracterizado porque dicha materia tiene un film termofusible que tiene por lo menos una perforación que corresponde a dicha zona.

10. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque dicha materia es un film multicapas.

11. Procedimiento según cualquiera de las reivindicaciones 3 a 10, caracterizado porque tiene una etapa de fijación del módulo o una antena en un soporte y una etapa que consiste en activar la materia previamente o al mismo tiempo en una proporción y prensado en dicho soporte.

12. Procedimiento según la reivindicación 11, caracterizado porque dicho soporte es un cuerpo de tarjeta o una ficha que tiene una cavidad (32, 32') destinada a recibir por lo menos un microcircuito, sus conexiones y dicha resina de baño.

13. Soporte electrónico que tiene:

- un film soporte,

- una materia (42, 58, 70, 80) que ella misma se adhiere al film soporte, dicha materia se extiende o está distribuida por todo el film soporte alrededor de una zona del film soporte y define una delimitación alrededor de dicha zona.

- por lo menos un microcircuito (10; 50; 82) en dicha zona,

- y por lo menos una interfaz (56; 72; 86) con contacto y/o antena conectados al microcircuito por conexiones (14;54),

- una resina de baño que protege por lo menos dicho microcircuito y dichas conexiones, dicha resina está colocada en el interior y en contacto con dicha delimitación, caracterizado porque la delimitación tiene un espesor total de por lo menos igual al espesor de la resina de baño.

14. Soporte electrónico según la reivindicación 13, caracterizado porque dicha materia contiene una hoja protectora (44) que posee por lo menos una perforación que corresponde a la zona de la resina.

15. Soporte electrónico, según una de las reivindicaciones 13 a 14, caracterizado porque la antena (56) está colocada en un lado del film soporte (50) cuando el microcircuito (52) está colocado del lado opuesto.

16. Soporte electrónico que tiene una antena según una de las reivindicaciones 13 a 14, caracterizado porque la antena (72) está colocada del mismo lado del film soporte (50) que el microcircuito (52) y recubierto por la capa de materia adhesiva (70).

17. Soporte electrónico que tiene una antena según una de las reivindicaciones 13 a 14, caracterizado porque la antena (72) está colocada en un lado del film soporte (50) opuesto de aquel que tiene la interfaz de contacto.

18. Soporte electrónico según una de las reivindicaciones 13 a 17, caracterizado porque tiene una segunda cinta adhesiva de protección (84) aplicado en la antena.

19. Soporte electrónico según la reivindicación 18, caracterizado porque dicha materia (40; 58; 70; 80) tiene fibras de refuerzo.

20. Soporte electrónico según una de las reivindicaciones 13 a 19, caracterizado porque dicha materia (40; 58; 70;80) tiene un termoendurecible y/o un termoplástico.

21. Producto que tiene o que constituye un soporte electrónico, como por ejemplo una tarjeta, un módulo, una etiqueta electrónica, una ficha obtenida según el procedimiento de una de las reivindicaciones 1 a 12 o según una de las reivindicaciones 13 a 20.

22. Producto según la reivindicación 21, que tiene una superficie y una cavidad, caracterizado porque dicho soporte electrónico está fijado totalmente en la cavidad y llega al borde de la superficie del soporte.

23. Producto según la reivindicación 22 que tiene una superficie y una cavidad que recibe el microcircuito y la resina de baño, caracterizado porque el film soporte (50) está fijado a la superficie de dicho soporte fuera de la cavidad.

24. Film soporte que tiene una pluralidad de soportes electrónicos según una de las reivindicaciones 13 a 20.

Patentes similares o relacionadas:

Ensamble de etiqueta RFID e instrumento quirúrgico, del 17 de Junio de 2020, de SPA Track Medical Limited: Un ensamble de etiqueta RFID que comprende: una etiqueta RFID pasiva de montaje en metal , la etiqueta RFID que comprende un chip de circuito […]

Sistema de antena para determinar un tránsito de un objeto en movimiento a través de un área de interés, del 10 de Junio de 2020, de Fraunhofer-ges. zur Förderung der Angewandten Forschung E.V: Un sistema (2a-d) de antena para determinar el tránsito de un objeto en movimiento a través de un área de interés dentro de un plano de detección, […]

Método y sistema para una etiqueta de identificación por radiofrecuencia usando un protocolo de comunicación de conjunto reducido, del 3 de Junio de 2020, de SENSORMATIC ELECTRONICS, LLC: Un método para descodificar una señal recibida desde un lector de identificación por radiofrecuencia, RFID , comprendiendo el método: - recibir una señal […]

Sistema de sellado y método para instalar un sistema de sellado, del 3 de Junio de 2020, de THE EUROPEAN ATOMIC ENERGY COMMUNITY (EURATOM), REPRESENTED BY THE EUROPEAN COMMISSION: Sistema de sellado para contenedores nucleares, que sella una tapa de contenedor de un contenedor nuclear a un cuerpo de contenedor de dicho contenedor nuclear, dicho […]

Capa transpondedora y procedimiento para su producción, del 27 de Mayo de 2020, de Linxens Holding S.A.S: Capa transpondedora con un sustrato de antena , que en un lado de antena está dotada de una antena formada por un conductor de hilos y un chip […]

Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto, del 13 de Mayo de 2020, de Foucault, Jean Pierre: Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto de un paso estandarizado y de una tolerancia ampliada, o de etiquetas […]

Antena para etiqueta de identificación y etiqueta de identificación con antena, del 6 de Mayo de 2020, de Datamars S.A: Una etiqueta de identificación de frecuencia ultra alta para acoplarse a un animal, comprendiendo dicha etiqueta de identificación: un cuerpo (12, 14, 112, […]

Tarjeta de circuito integrado sin contacto con control digital, del 29 de Abril de 2020, de Smart Packing Solutions: Tarjeta de circuito integrado con funcionamiento sin contacto, destinada a comunicarse con un lector de tarjeta de circuito integrado que funciona a una frecuencia […]