ENSAMBLAJE DE MATERIALES PREIMPREGNADOS PARA LA REALIZACIÓN DE ESTRUCTURAS, POR EJEMPLO DE DESPLIEGUE POR INFLADO.

Procedimiento de ensamblaje de un primer elemento (10) estructural y de un segundo elemento (20) estructural según una longitud de ensamblaje predeterminada,

comprendiendo cada uno de los dos elementos al menos una capa (12, 22) de material preimpregnado polimerizable al menos parcialmente bajo una radiación predeterminada, comprendiendo el procedimiento: la superposición de los dos elementos (10, 20) en una zona (30) de unión de ancho predefinido sobre la longitud que va a ensamblarse, y la irradiación mediante una radiación adaptada al material (12, 22) preimpregnado de puntos (32) discretos de una banda de ensamblaje de la zona (30) de unión de manera que se obtiene una polimerización local cruzada de los dos materiales (12, 22) preimpregnados sobre esta banda

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/057061.

Solicitante: ASTRIUM SAS.

Nacionalidad solicitante: Francia.

Dirección: 6 RUE LAURENT PICHAT 75216 PARIS CEDEX 16 FRANCIA.

Inventor/es: LACOUR,DOMINIQUE, DEFOORT,BRIGITTE, LE-COULS,Olivier.

Fecha de Publicación: .

Fecha Solicitud PCT: 10 de Julio de 2007.

Clasificación Internacional de Patentes:

- B29C65/00S8B

- B29C65/02T20

- B29C65/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando energía ondulatoria o radiaciones de partículas.

- B29C70/30A

- B29C70/54 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C70/86 B29C 70/00 […] › Incorporación en capas de refuerzo impregnadas coherentes.

- C08G59/68 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 59/00 Policondensados que contienen varios grupos epoxi por molécula; Macromoléculas obtenidas por reacción de policondensados poliepoxi con compuestos monofuncionales de bajo peso molecular; Macromoléculas obtenidas por polimerización de compuestos que contienen más de un grupo epoxi por molécula utilizando agentes de endurecimiento o catalizadores que reaccionan con los grupos epoxi. › caracterizados por los catalizadores utilizados.

Clasificación PCT:

- B29C65/00 B29C […] › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C65/78 B29C 65/00 […] › Medios para manipular los elementos a ensamblar, p. ej. para fabricar recipientes u objetos huecos.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B64G1/22 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64G ASTRONAUTICA; VEHICULOS O EQUIPOS A ESTE EFECTO (aparatos o métodos para obtener materiales de fuentes extraterrestres E21C 51/00). › B64G 1/00 Vehículos espaciales. › Partes de vehículos espaciales o equipos especialmente adaptados para ser instalados en, o acoplados a, vehículos espaciales.

- C08G59/68 C08G 59/00 […] › caracterizados por los catalizadores utilizados.

- C09J163/10 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09J ADHESIVOS; ASPECTOS NO MECANICOS DE LOS PROCEDIMIENTOS DE PEGADO EN GENERAL; PROCEDIMIENTOS DE PEGADO NO PREVISTOS EN OTRO LUGAR; EMPLEO DE MATERIALES COMO ADHESIVOS (preparación de cola o gelatina C09H). › C09J 163/00 Adhesivos a base de resinas epoxi; Adhesivos a base de derivados de resinas epoxi. › Resinas epoxi modificadas por compuestos insaturados.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358850_T3.pdf

Fragmento de la descripción:

Campo técnico

La invención se refiere al ensamblaje de materiales preimpregnados. El procedimiento de ensamblaje según la invención puede aplicarse a la realización de estructuras de gran dimensión que requieren la conexión entre diferentes elementos estructurales de resina, por ejemplo “extremo con extremo”, y/o de estructuras de forma compleja que requieren la unión entre dos elementos, por ejemplo de forma eventualmente diferente. La invención se basa en la polimerización local por irradiación de los materiales preimpregnados para garantizar un ensamblaje.

De manera más específica, el ensamblaje según la invención se refiere a estructuras que están plegadas y, tras el ensamblaje, el material conserva una flexibilidad adaptada para un plegado compacto.

La invención se refiere en particular a la realización de estructuras a base de materiales preimpregnados, concretamente susceptibles de desplegarse, por ejemplo por inflado, en particular para un uso espacial, y que no pueden realizarse de una sola pieza.

La invención encuentra una aplicación especialmente en la realización en tierra de conjuntos de tramos de tubos que conservan una resistencia mecánica suficiente para resistir a los entornos de vuelo, y/o aptitudes para el inflado y la rigidización en el espacio.

Estado de la técnica anterior

La realización de dispositivos compactos y ultraligeros, adecuados para desplegarse mediante inflado tras su puesta en órbita, se ha considerado desde el principio de la era espacial.

Estos dispositivos comprenden un conjunto de estructuras huecas, generalmente tubulares, que están constituidas por membranas finas plegadas de manera que se forma un fuelle y cuyo despliegue es resultado de su relleno con un gas a presión tal como nitrógeno, que está almacenado en un depósito contiguo. Estas estructuras también se conocen con el nombre de “estructuras Gossamer”.

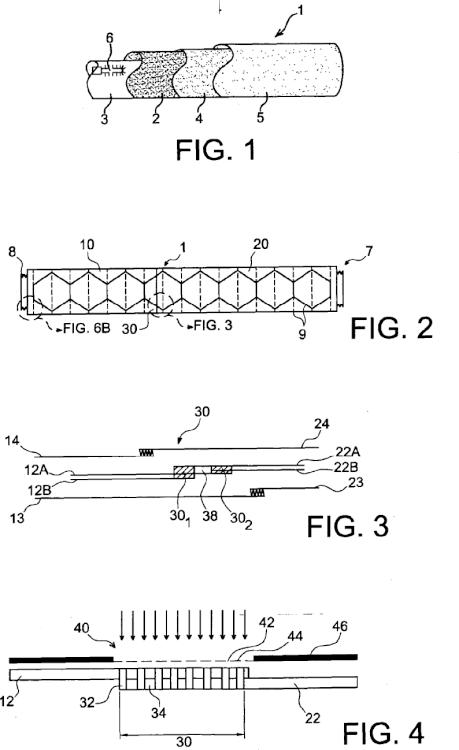

La figura 1 ilustra de una forma esquemática el tipo de construcción actualmente empleado para una estructura Gossamer destinada a rigidizarse mediante polimerización de una resina inducida por una radiación, y concretamente la ultravioleta. En esta figura sólo se ha representado, a propósito, una parte de la estructura en el estado desplegado, de manera que se visualizan los elementos que la constituyen.

Una estructura Gossamer se presenta en forma de un tubo 1 cuya pared está formada por una membrana flexible que comprende uno o varios espesores de un tejido 2 preimpregnado de una composición a base de resina, intercalados entre dos películas 3, 4 delgadas poliméricas. Estas películas 3, 4 tienen la función de garantizar la estanqueidad necesaria para el inflado de la estructura y evitar que el tejido 2 impregnado se adhiera a sí mismo cuando la pared está plegada antes del despliegue, lo que impediría, de hecho, el despliegue de la estructura. En el caso de una estructura Gossamer, los polímeros que constituyen las películas 3, 4 delgadas deben responder a especificaciones propias del campo espacial: en particular, las películas deben poder soportar temperaturas extremas y presentar propiedades de resistencia mecánica particularmente elevadas.

Una cobertura 5 térmica de múltiples capas completa eventualmente esta estructura 2, 3, 4 intercalada.

Una de las dificultades planteadas por la realización de estructuras Gossamer está relacionada con la agresividad del entorno espacial. En efecto, el espacio está cargado de micrometeoritos susceptibles de perforar cualquier membrana estanca y de ese modo provocar fugas y un desinflado haciendo que las estructuras desplegadas pierdan su forma. Por tanto es necesario rigidizarlas tras su despliegue, mediante técnicas mecánicas, físicas o químicas.

En particular, las técnicas químicas pretenden inducir, mediante temperatura, radiación ultravioleta u otra radiación, etc., la polimerización de una resina; esta polimerización puede acelerarse mediante catalizadores transportados por el gas de llenado, salvo en el caso de las estructuras Gossamer en las que está previsto un depósito flexible interno estanco. De hecho, la polimerización de una resina inducida por una radiación sería una de las vías de rigidización más interesantes de las estructuras Gossamer, en lo que se refiere tanto a la fiabilidad de esta técnica de rigidización, como a los costes de los materiales usados y su puesta en práctica, así como a las propiedades mecánicas de las estructuras rigidizadas.

Así, por ejemplo, si la resina de la película 2 es fotopolimerizable, la estructura 1 comprende además una fuente 6 de radiación adecuada, por ejemplo una lámpara de radiación ultravioleta, que está dispuesta en el interior del tubo

1. La composición 2 a base de resina fotopolimerizable comprende en ese caso, además de un oligómero reactivo correspondiente a la molécula de base de la resina, al menos un fotoiniciador sensible a la radiación en cuestión, es decir un compuesto que se descompone cuando se expone a la misma para producir especies químicas cuyo papel es el de iniciar la polimerización de la resina.

Una vía preferida es la polimerización mediante luz visible: en el documento FR 2876983 se describe una membrana particularmente adaptada.

No obstante, la realización de estructuras de gran tamaño presenta un problema. En efecto, la dimensión de las materias primas, a saber las películas 2, 3, 4, disponibles es limitada. Además, la conformación de las películas con el fin de realizar la pieza final requiere herramientas de fabricación, en particular, para una estructura 1 Gossamer, mandriles de desgasificación para el plegado en forma de fuelle; estas herramientas deben permanecer dentro de los criterios de tamaño y masa compatibles con su manutención y su fiabilidad: se desaconseja una flecha demasiado importante del mandril.

Para realizar tales estructuras, parece necesario por tanto ensamblar varios elementos estructurales, por ejemplo dos partes de tubo extremo con extremo.

La primera técnica considerada se refiere al pegado de las dos partes. No obstante, el uso de un tercer material es problemático, sobretodo en el campo espacial: la cola debe ser perfectamente compatible con las películas 2, 3, 4; debe conservar la estanqueidad de la estructura incluso durante el plegado, el despliegue, la rigidización, y solicitaciones mecánicas inherentes al uso de la estructura, y ello a nivel de una circunferencia del poste 1. En particular, un material no polimerizado de tipo capa 2 preimpregnada no es fácil de pegar.

De manera más general, este problema de ensamblaje se plantea para cualquier estructura compleja, de tipo formación de una esfera a partir de capas planas, ensamblaje tubo/plano, o tubo/esfera, o formación de una estructura de múltiples tubos...

Exposición de la invención

La invención se propone, en uno de sus aspectos, paliar los inconvenientes de las técnicas de ensamblaje existentes.

La invención tiene por tanto como objetivo definir un procedimiento de ensamblaje de tejidos de material preimpregnado, que permite:

- garantizar una resistencia mecánica de la conexión suficiente para manipulaciones, próxima a la resistencia del material preimpregnado inicial,

- conservar al mismo tiempo la flexibilidad inicial del material preimpregnado,

- ser compatible con un plegado,

- y sin deteriorar las propiedades de la resina de impregnación del material preimpregnado.

Un segundo objetivo de la invención es permitir la realización de piezas de grandes dimensiones para estructuras inflables, lo que requiere que la conexión también soporte los esfuerzos de inflado, es decir la resistencia del tubo en el estado inflado, antes de su polimerización de rigidización.

Tal como resulta clásico, la expresión “material preimpregnado” (o “prepeg” en inglés) se refiere a un material en forma de una capa de tejido de fibras, impregnada con una resina cuya polimerización no se ha terminado, por ejemplo una resina denominada “en estado B” cuando es termoendurecible. A continuación, de manera clásica los materiales preimpregnados se usan para la fabricación de los materiales compuestos, tras lo cual se completa el endurecimiento.

El principio de base de la invención consiste en usar un material preimpregnado polimerizable al menos parcialmente por radiación, es decir susceptible de polimerizarse... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de ensamblaje de un primer elemento (10) estructural y de un segundo elemento (20) estructural según una longitud de ensamblaje predeterminada, comprendiendo cada uno de los dos elementos al menos una 5 capa (12, 22) de material preimpregnado polimerizable al menos parcialmente bajo una radiación predeterminada, comprendiendo el procedimiento: la superposición de los dos elementos (10, 20) en una zona (30) de unión de ancho predefinido sobre la longitud que va a ensamblarse, y la irradiación mediante una radiación adaptada al material (12, 22) preimpregnado de puntos (32) discretos de una banda de ensamblaje de la zona (30) de unión de manera que se obtiene una polimerización local cruzada de los dos materiales (12, 22) preimpregnados sobre esta banda.

2. Procedimiento según la reivindicación 1, que comprende la colocación de una máscara (40) que comprende partes (44) opacas y partes (42) que permiten el paso de la radiación en la zona (30) de unión antes de la irradiación, y la irradiación a través de la máscara (40) de manera que los puntos (32) de polimerización vienen dados por la geometría de la máscara (40).

3. Procedimiento según una de las reivindicaciones 1 ó 2, en el que la zona (30) de unión puede cortarse en bandas (301, 302) de ensamblaje en las que se realiza la polimerización local, estando separadas las bandas de ensamblaje por una banda (38, P1) intermedia en la que las dos capas de material preimpregnado no se polimerizan y permanecen yuxtapuestas.

4. Procedimiento según la reivindicación 3, en el que la proyección sobre el borde longitudinal de una banda (301) de ensamblaje al menos de los puntos (32) discretos de polimerización forma una línea continua.

5. Procedimiento según una de las reivindicaciones 1 a 4, en el que el material preimpregnado está formado por un material fibroso impregnado con una composición que encierra una resina epoxídica o de epóxido-acrilato y un fotoiniciador, elegido de las sales de complejos de hierro-areno de fórmula general (I):

**(Ver fórmula)**

30 en la que A representa un grupo areno, mientras que X representa un anión no nucleófilo, y la irradiación se realiza por medio de la luz.

6. Procedimiento según una de las reivindicaciones 1 a 5, en el que los elementos estructurales comprenden además al menos una película (3, 4) transparente a la radiación sobre una cara de la capa (12, 22) de material preimpregnado.

7. Procedimiento según una de las reivindicaciones 1 a 6, en el que los elementos (10, 20) estructurales son

tubulares y comprenden la colocación sobre un mandril (50) del primer elemento (10) y del segundo elemento (20) 40 extremo con extremo.

8. Procedimiento según la reivindicación 7, que comprende además el plegado de una parte (10') de extremo del primer elemento (10) antes del ensamblaje con el segundo elemento (20).

45 9. Procedimiento según la reivindicación 8, que comprende además el plegado, tras el ensamblaje, de la parte no plegada del primer elemento (10), de la zona (30) de unión y del segundo elemento (20).

10. Uso del procedimiento según una de las reivindicaciones 7 a 9 para fabricar una estructura espacial inflable.

50 11. Estructura que comprende un primer elemento (10, 110, 140, 170) y un segundo elemento (20, 120, 140, 170), comprendiendo cada uno una capa (12, 22) de material preimpregnado sensible a una radiación de polimerización, estando superpuestos el primer y el segundo elemento (10, 20, 110, 120, 140, 170) al nivel de una zona (30, 130, 150, 180) de unión, caracterizada porque la zona (30, 130, 150, 180) de unión comprende una banda de ensamblaje en la que los materiales (12, 22) preimpregnados primero y segundo se conectan mediante polimerización cruzada

55 al nivel de puntos (32) discretos.

12. Estructura según la reivindicación 11, en la que la zona (30) de unión comprende bandas (301, 302) de

ensamblaje separadas por una zona (38) intermedia en la que los dos materiales (12, 22) preimpregnados están yuxtapuestos sin polimerización reticulada.

13. Estructura según una de las reivindicaciones 11 a 12, en la que la proyección de los puntos (32) discretos sobre el borde de cada banda (301) de ensamblaje que atraviesa la estructura forma una línea continua.

14. Estructura según una de las reivindicaciones 11 a 13, en la que cada uno de los elementos (10, 20, 110, 120, 170) es tubular, extendiéndose la zona (30, 130, 180) de unión por la circunferencia de un tubo.

15. Estructura según una de las reivindicaciones 11 a 14, en la que al menos una parte está plegada en fuelle (10').

16. Estructura según la reivindicación 15, que comprende un pliegue en la zona (30) de unión.

17. Poste (7) de manipulación espacial inflable que comprende una estructura según una de las reivindicaciones 15 a 16.

18. Máscara (40) de irradiación que comprende una parte (42) de irradiación que comprende puntos discretos de paso de radiación.

19. Máscara según la reivindicación 18, que comprende una primera y una segunda parte (401, 402) de irradiación, que comprenden puntos discretos de paso de radiación, separadas por una parte (48). central opaca a la radiación

20. Máscara según una de las reivindicaciones 18 ó 19, en la que la proyección sobre el borde de cada parte (401) de irradiación de los puntos (42) discretos forma una línea continua.

21. Máscara según la reivindicación 20, en la que sólo hay un punto (42) discreto presente en el ancho de cada parte de irradiación.

22. Máscara según una de las reivindicaciones 19 a 21, en la que las partes (48, P1, P2) centrales opacas forman un esquema predeterminado que puede servir de base para un plegado.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]