CUERPO DE LATA Y PROCEDIMIENTO, ASÍ COMO DISPOSITIVO PARA SU FABRICACIÓN.

Cuerpo (1) de lata de aerosol con una envoltura (3) de lata cerrada alrededor de un eje (2) de lata,

un cuello estrecho (4) de lata y un asiento (5) de válvula, configurado en el extremo libre del cuello (4) de lata, con un reborde marginal (6) hacia adentro, caracterizado porque el asiento (5) de válvula comprende un anillo (7) de junta introducido en el reborde marginal (6) hacia adentro, quedando sólo sujetado el anillo (7) de junta mediante el reborde marginal (6) hacia adentro y siendo accesible desde el interior del cuerpo (1) de lata a lo largo de toda su circunferencia

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2008/000287.

Solicitante: CREBOCAN AG.

Nacionalidad solicitante: Suiza.

Dirección: HOFACKERSTRASSE 6 9606 BUTSCHWIL SUIZA.

Inventor/es: BOLTSHAUSER, WERNER.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Junio de 2008.

Clasificación Internacional de Patentes:

- B21D51/26D

- B23K26/08B

- B23K26/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Soldadura por puntos.

- B23K26/26B

- B23K26/32A

- B65D83/14L

Clasificación PCT:

- B21D51/26 B […] › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

- B23K26/22 B23K 26/00 […] › Soldadura por puntos.

- B65D83/14 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 83/00 Recipientes o paquetes con medios especiales para distribuir su contenido (medios de distribución incorporados a cierres móviles o no permanentemente asegurados al recipiente B65D 47/00; para tiendas, almacenes, oficinas, bares, o similares A47F 1/04; vitrinas o muebles de exposición con sistemas de distribución A47F 3/02; cargadores o depósitos para tornillos o tuercas combinadas con llaves para tuercas, llaves inglesas o destornilladores B25B 23/06; para utilizarlos en unión con la manipulación de hojas, bandas o materiales filamentosas B65H). › para distribución de líquidos o semilíquidos por presión interna de gas, es decir, recipientes con aerosol que tienen propelente.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358774_T3.pdf

Fragmento de la descripción:

La invención se refiere a un cuerpo de lata según el preámbulo de la reivindicación 1, a un procedimiento para la fabricación de cuerpos de lata según el preámbulo de la reivindicación 9 y a un dispositivo para la fabricación de cuerpos de lata según el preámbulo de la reivindicación 15.

Los cuerpos de lata de aerosol están configurados en forma de una o varias piezas. En las latas de aerosol de aluminio de una sola pieza se produce un cuerpo cilíndrico de lata mediante extrusión en frío. A continuación, en el extremo abierto se configura un asiento de válvula mediante necking por recalcado. Este procedimiento de fabricación es muy costoso debido a la instalación necesaria para la gran cantidad de pasos de mecanizado, así como al consumo de agua y energía para la limpieza y el secado. Los documentos US4095544 y EP0666124A1 describen la fabricación de latas de acero sin costura. En este caso, el cuerpo cilíndrico de lata se fabrica mediante estampado, prensado y estirado a partir de una chapa de acero revestida de estaño o plástico. Se ha comprobado que durante la configuración de un cuello estrecho de lata se originan enormes problemas, porque la estructura del material ha variado o se ha endurecido como resultado del estirado.

Son muy conocidos también los cuerpos de lata hechos de chapa de acero, en los que la envoltura presenta una costura longitudinal de soldadura. El fondo y el cierre superior están fijados en la envoltura de lata mediante uniones por plegado. En las uniones por plegado se pueden originar problemas de obturación que se reducen, por ejemplo, con anillos de junta. Las juntas dispuestas en el lado frontal crean problemas en el caso de las latas corrientes con paredes extremadamente delgadas.

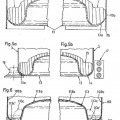

Del documento US4753364 se conoce una lata de aerosol, cuyo cuerpo de lata se fabrica a partir de una chapa rectangular plana. La chapa se conforma como una envoltura cilíndrica con sección transversal circular. Los dos bordes laterales unidos se sueldan a tope, de modo que se crea una envoltura cilíndrica de lata con un espesor de pared esencialmente constante. Después de montarse la envoltura de lata sobre un mandril con una zona extrema en forma de punzón, la envoltura de lata se aprieta contra la zona extrema en forma de punzón en varios pasos de estrechamiento. De la zona de estrechamiento en forma de punzón sale una sección cilíndrica de diámetro menor respecto al extremo libre de la envoltura de lata conformada.

En el extremo estrecho se configura un borde preciso en un paso de corte. A continuación, la sección cilíndrica de diámetro menor se forma con un reborde hacia adentro para crear un asiento de válvula. El reborde se configura de modo que el lado frontal cortado queda situado en el interior del reborde. Por tanto, el reborde de copas de unión de un elemento de válvula, montado sobre el asiento de válvula, no entra en contacto con el lado frontal cortado de la envoltura de lata ni con la cavidad del reborde. La fijación de la copa de unión en el reborde hacia adentro está en correspondencia con la fijación ya conocida de la copa de unión en un reborde hacia afuera, pudiendo llegar, sin embargo, el producto en el interior de la lata al lado frontal cortado en la cavidad del asiento de válvula, lo que no se desea en muchos productos.

Del documento WO05/000498 se conoce una solución, en la que un fondo de lata se fija con una costura por láser en el lado inferior de una envoltura de lata cerrada con una costura longitudinal por láser borde contra borde. En el lado frontal superior se configura un estrechamiento. A tal efecto, un rodillo formador se aprieta desde el exterior contra la envoltura giratoria de lata. En el interior de la envoltura de lata está dispuesto un canto de apoyo que interactúa con el rodillo formador durante el estrechamiento y se mueve en dirección del lado frontal superior. En el extremo estrecho se suelda fijamente un elemento de cierre con un asiento de válvula. Dado el caso, el extremo superior de la envoltura de lata se estrecha mediante necking por recalcado o spin-flow-necking, pudiéndose realizar este estrechamiento hasta la configuración del asiento de válvula. El asiento de válvula se forma mediante el extremo de lata conformado hacia afuera, teniendo el asiento de válvula una forma esencialmente circular en el plano de corte que comprende el eje longitudinal de lata. El extremo libre se extiende de adentro hacia afuera y retrocede desde el exterior hacia el lado exterior de la envoltura estrecha de lata. En el caso del asiento de válvula se trata de un llamado curl hacia afuera o de un reborde marginal hacia afuera.

Del documento WO05/068127 se conoce una solución, en la que una envoltura de lata con una costura longitudinal por láser borde contra borde se presiona radialmente hacia afuera en un molde interior para el conformado. En el lado frontal inferior de la envoltura de lata se suelda fijamente un fondo de lata. En el lado frontal superior se dispone un elemento de cierre con asiento de válvula mediante una costura por láser. Dado el caso, en vez del elemento superior de cierre se realiza en el extremo superior de la envoltura de lata un procedimiento de estrechamiento, como el necking por recalcado o spin-flow-necking. Este estrechamiento se puede realizar hasta la configuración del asiento de válvula. Los ejemplos de realización representados muestran curls hacia afuera o rebordes marginales hacia afuera.

Al fijarse las válvulas en los cuerpos de lata de aerosol, una copa de unión se engasta fijamente con la válvula en el asiento de válvula. Si el asiento de válvula se configura mediante estrechamiento o conformado de la envoltura de lata, en el asiento de válvula se pueden formar fisuras capilares que pueden provocar microfugas no deseadas después de engastarse fijamente la copa de unión.

El documento US4832236 muestra una disposición de obturación entre el asiento de válvula o el reborde marginal hacia afuera del cuerpo de lata y la copa de unión de válvula o el reborde de copas de unión del elemento de válvula. El material de obturación insertado en la zona central de contacto se ha de colocar sobre la copa de unión y ha de presentar un grosor deseado a lo largo de toda la circunferencia. Además, la copa de unión se ha de deformar de manera exacta al engastarse para no dañar el material de obturación y obtener el efecto de obturación deseado. En la copa de unión ha de estar configurado un cambio de radio local definido. La fabricación de las copas de válvula revestidas con material de obturación resulta costosa. Si se colocan juntas, la inserción correcta de la válvula es más difícil.

El documento DE19815638 muestra una disposición de obturación para envases dispensadores a presión. Una primera junta está dispuesta entre una copa de válvula y el envase de lata. Una segunda junta se encuentra entre el cuerpo de válvula, situado por debajo de la copa de válvula, y el envase de lata. Esta solución no es adecuada en latas de aerosol estándar, porque para la primera junta no está prevista una zona de alojamiento. Además, la construcción de la válvula es extremadamente compleja.

La presente invención tiene el objetivo de encontrar una solución que permita la fabricación simple y económica de latas herméticas. En especial, el producto en el interior de la lata no debe entrar en contacto con la capa metálica del cuerpo de lata.

Este objetivo se consigue mediante las características de la reivindicación 1, la reivindicación 9 y la reivindicación

15. Las reivindicaciones dependientes describen formas preferidas y alternativas de realización.

Para conseguir el objetivo se comprobó que las juntas elásticas entre el asiento de válvula y la copa de unión de válvula dejan una holgura mínima entre el asiento de válvula y la copa de unión de la válvula después de engastarse fijamente. La presión interior empuja la copa de unión hacia afuera del interior de la lata, lo que tiende a provocar un aumento de la zona de obturación entre el reborde marginal hacia afuera del cuerpo de lata y el reborde de copas de unión del elemento de válvula. Si la zona de la copa de unión, que debido a la presión interior se empuja contra el reborde marginal hacia afuera del cuerpo de lata, no se apoya de forma hermética en el reborde marginal hacia afuera, existe peligro de fuga. Este peligro de fuga se debe a que después de engastarse fijamente el reborde de copas de unión en el reborde marginal del cuerpo de lata queda formado un tope interior entre la copa de unión y el cuerpo de lata y... [Seguir leyendo]

Reivindicaciones:

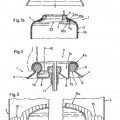

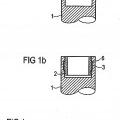

1. Cuerpo (1) de lata de aerosol con una envoltura (3) de lata cerrada alrededor de un eje (2) de lata, un cuello estrecho (4) de lata y un asiento (5) de válvula, configurado en el extremo libre del cuello (4) de lata, con un reborde marginal (6) hacia adentro, caracterizado porque el asiento (5) de válvula comprende un anillo (7) de junta introducido en el reborde marginal (6) hacia adentro, quedando sólo sujetado el anillo (7) de junta mediante el reborde marginal (6) hacia adentro y siendo accesible desde el interior del cuerpo (1) de lata a lo largo de toda su circunferencia.

2. Cuerpo (1) de lata de aerosol según la reivindicación 1, caracterizado porque el reborde marginal (6) hacia adentro está configurado en forma de c abierta hacia el interior del cuerpo (1) de lata en un plano de corte que comprende el eje (2) de lata, estando adaptada la sección transversal del anillo (7) de junta al molde interior del reborde marginal (6) hacia adentro.

3. Cuerpo (1) de lata de aerosol según la reivindicación 1 ó 2, caracterizado porque la envoltura (3) de lata está formada en un segundo molde interior (24) mediante un paso de presión para ensanchamiento radial, sujetándose sólo y no ensanchándose el asiento (5) de válvula al presionarse en el segundo molde interior (24).

4. Cuerpo (1) de lata de aerosol según una de las reivindicaciones 1 a 3, caracterizado porque en el asiento (5) de válvula está engastada fijamente una copa (8) de unión con válvula (11), estando envuelto parcialmente el reborde marginal (6) hacia adentro y el anillo (7) de junta por un reborde (8a) de copas de unión y estando formada entre el reborde (8a) de copas de unión y el anillo (7) de junta una superficie (7a) de contacto, cerrada de forma anular, que comprende al menos una superficie parcial interior (7b) cerrada de forma anular en una zona a partir del diámetro mínimo de orificio del anillo (7) de junta hacia el interior de la lata.

5. Cuerpo (1) de lata de aerosol según una de las reivindicaciones 1 a 4, caracterizado porque la envoltura (3) de lata y la copa (8) de unión comprenden una capa de metal, preferentemente una chapa de hierro, porque sobre los lados interiores de la envoltura (3) de lata y de la copa (8) de unión está dispuesta una capa interior de plástico y porque la capa de plástico de la envoltura (3) de lata y de la copa (8) de unión se extiende hasta el anillo (7) de junta, de modo que también en la zona de unión entre la envoltura (3) de lata y la copa (8) de unión se garantiza un revestimiento interior continuo, presentando, dado el caso, el anillo (7) de junta una unión por fusión o sellado para al menos una capa adyacente de plástico.

6. Cuerpo (1) de lata de aerosol según la reivindicación 5, caracterizado porque la capa de metal de la envoltura

(3) de lata está cerrada en dirección circunferencial con una costura longitudinal por láser borde contra borde y porque la capa de plástico se forma mediante una lámina interior (3b) de plástico en el lado interior de la envoltura

(3) de lata.

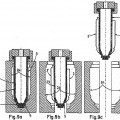

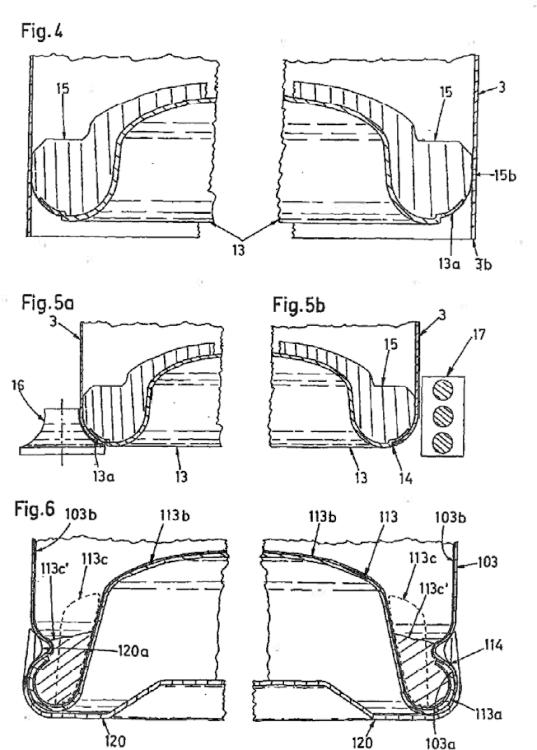

7. Cuerpo (1) de lata de aerosol según una de las reivindicaciones 1 a 6, caracterizado porque en el extremo inferior, opuesto al asiento (5) de válvula, de la envoltura (3) de lata está soldado fijamente un fondo (13) de lata mediante una unión por láser, en especial una costura circunferencial (14) o una pluralidad de puntos (38) de unión bien delimitados, porque en el interior de la lata está dispuesto a lo largo de toda la unión circular por láser un material (15) de plástico unido herméticamente con el fondo (13) de lata y con la envoltura (3) de lata, estando apoyada de forma hermética la zona extrema inferior de la envoltura (3) de lata en la zona (13a) de contacto, que tiene forma de hombro en el corte vertical, del fondo (13) de lata, encontrándose la superficie frontal circunferencial (13b) del fondo (13) de lata en el interior de la lata o en el lado interior de la envoltura (3) de lata y encontrándose la superficie frontal inferior (3b) de la envoltura (3) de lata por fuera del fondo (13) de lata.

8. Cuerpo (1) de lata de aerosol según una de las reivindicaciones 1 a 6, caracterizado porque el asiento (5) de válvula está configurado en un elemento superior (33) de cierre, estando fijado el elemento superior (33) de cierre en la envoltura (3) de lata mediante una unión por láser, dado el caso, una costura circunferencial, pero con preferencia una pluralidad de puntos (38) de unión bien delimitados y formados con un rayo láser y estando dispuesto en el interior en la unión por láser un material (7a) de plástico que garantiza una unión hermética con una lámina interior (3b) de la envoltura (3) de lata y con el anillo (7) de junta.

9. Procedimiento para la fabricación de un cuerpo (1) de lata de aerosol con una envoltura (3) de lata, cerrada alrededor de un eje (2) de lata, y un asiento (5) de válvula, produciendo este procedimiento un cuello estrecho (4) de lata en un lado frontal del cuerpo (1) de lata y comprendiendo un paso de rebordeado para la configuración de un reborde marginal (6) hacia dentro en el extremo libre del cuello (4) de lata, caracterizado porque en el reborde marginal (6) hacia adentro está introducido un anillo (7) de junta, quedando sólo sujetado el anillo (7) de junta mediante el reborde marginal (6) hacia adentro y siendo accesible desde el interior del cuerpo (1) de lata a lo largo de toda su circunferencia.

10. Procedimiento según la reivindicación 9, caracterizado porque al configurarse el cuello (4) de lata se produce en su extremo estrecho una zona cilíndrica con un asiento interior estrecho (6a) para el anillo (7) de junta, el anillo

(7) de junta se inserta a través de la zona cilíndrica hacia el asiento (6a) y el extremo libre del cuello (4) de lata se deforma un poco radialmente hacia adentro alrededor del anillo (7) de junta.

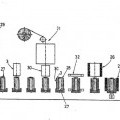

11. Procedimiento según la reivindicación 9 ó 10, caracterizado porque al fabricarse la envoltura (3) de lata, una chapa de metal se cierra en forma de una envoltura cilíndrica (3) de lata en dirección circunferencial de la envoltura

(3) de lata mediante una costura longitudinal por láser borde contra borde y se dispone junto con una lámina interior

(28) en forma de envoltura cilíndrica y/o con una lámina exterior (30) sobre un primer mandril (27) de presión, porque el primer mandril (27) de presión con la envoltura cilíndrica (3) de lata montada y con la al menos una lámina (28, 30), dispuesta aquí, de la envoltura (3) de lata se extiende radialmente hacia afuera en el interior del primer molde interior cilíndrico (26), de modo que las circunferencias de todas las capas de la envoltura (3) de lata aumentan un poco y porque para obtener una unión permanente entre la al menos una lámina (28, 30) y la envoltura metálica (3) de lata, la al menos una lámina (28, 30) comprende una capa de sellado dirigida hacia la capa metálica y en un paso de sellado se configura una unión sellada entre la al menos una lámina (28, 30) y la capa metálica de la envoltura (3) de lata mediante la alimentación de calor y el apriete.

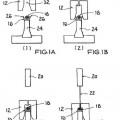

12. Procedimiento según la reivindicación 11, caracterizado porque el cuello (4) de lata con el asiento (5) de válvula se configura en un extremo libre de la envoltura cilíndrica (3) de lata mediante un paso de estrechamiento, girando la envoltura (3) de lata alrededor del eje (2) de lata durante el estrechamiento, apretándose una herramienta

(21) de estrechamiento desde el exterior contra la pared de lata y moviéndose en dirección del eje (2) de lata, o porque el asiento (5) de válvula se configura en un elemento superior (33) de cierre, estando fijado el elemento superior (33) de cierre en la envoltura (3) de lata mediante una unión por láser, dado el caso, una costura circunferencial, pero con preferencia una pluralidad de puntos (38) de unión bien delimitados y formados con un rayo láser y estando dispuesto en el interior en la unión por láser un material (7a) de plástico que garantiza una unión hermética con una lámina interior (3b) de la envoltura (3) de lata y con el anillo (7) de junta.

13. Procedimiento según una de las reivindicaciones 9 a 12, caracterizado porque la envoltura (3) de lata se forma en un segundo molde interior (24) mediante un paso de presión para ensanchamiento radial, sujetándose sólo y no ensanchándose el asiento (5) de válvula al presionarse en el segundo molde interior (24).

14. Procedimiento según una de las reivindicaciones 9 a 13, caracterizado porque en el extremo inferior de la envoltura (3) de lata se inserta un fondo (13) de lata en el interior de la envoltura (3) de lata, la zona extrema de la envoltura (3) de lata se aprieta herméticamente contra la zona (13a) de contacto, que tiene forma de hombro en el corte, del fondo (13) de lata y en la zona (13a) de contacto en forma de hombro se fija el fondo (13) de lata mediante una unión por láser cerrada de forma circular, dado el caso, una costura circunferencial (14), pero con preferencia una pluralidad de puntos (38) de unión bien delimitados y formados con un rayo láser, estando dispuesto en el interior de la lata a lo largo de toda la unión circular por láser un material (15) de plástico que se une herméticamente con el fondo (13) de lata y la envoltura (3) de lata.

15. Dispositivo para la fabricación de un cuerpo (1) de lata de aerosol que comprende una envoltura (3) de lata cerrada alrededor de un eje (2) de lata y un asiento (5) de válvula, produciendo este dispositivo un cuello estrecho

(4) de lata y un reborde marginal (6) hacia adentro en el extremo libre del cuello (4) de lata, caracterizado porque en el cuerpo de lata de aerosol, ya fabricado, está introducido un anillo (7) de junta en el reborde marginal (6) hacia adentro de tal modo que el anillo (7) de junta sólo se sujeta mediante el reborde marginal (6) hacia adentro y es accesible desde el interior del cuerpo (1) de lata a lo largo de toda su circunferencia y porque el dispositivo comprende las siguientes características: un dispositivo de asiento de válvula con medios para configurar una zona cilíndrica en el cuello (4) de lata con un asiento interior estrecho (6a) en la envoltura (3) de lata, para insertar un anillo (7) de junta en este asiento y para deformar un poco el extremo libre de la envoltura (3) de lata radialmente hacia el interior alrededor del anillo (7) de junta.

Patentes similares o relacionadas:

Método para ensamblar dos componentes en el área de una zona de ensamblaje mediante al menos un rayo láser, y método para producir una costura de ensamblaje continua, del 4 de Diciembre de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Método para ensamblar dos componentes en el área de una zona de ensamblaje, que define las superficies libres que han de ser unidas de los dos componentes, […]

Aparatos de inspección de porciones soldadas y métodos de inspección de las mismas, del 24 de Abril de 2019, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un aparato de inspección de porciones soldadas para inspeccionar un estado de soldadura de una porción soldada formada en el momento en que se suelda una pluralidad de […]

Método de soldadura por láser para alambres planos, del 9 de Enero de 2019, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un método de soldadura por láser para alambres planos, en el cual una primera superficie lateral (23a), en un primer extremo de un primer alambre […]

Pistola de soldadura láser accionable manualmente, del 27 de Julio de 2016, de IPG Photonics Corporation: Una pistola de soldadura láser accionable manualmente para unir dos o más piezas de metal superpuestas, que comprende: una columna de soporte alargada […]

Procedimiento de soldadura de chapas por láser, estando provista una de las chapas de salientes a fin de crear una holgura de desgasificación, del 10 de Febrero de 2016, de PEUGEOT CITROEN AUTOMOBILES SA: Procedimiento de soldadura por haz láser de chapas revestidas de una capa realizada en un material cuyo punto de fusión es más bajo que el del material constitutivo […]

Procedimiento de soldadura de chapas por láser, estando provista una de las chapas de salientes a fin de crear una holgura de desgasificación, del 10 de Febrero de 2016, de PEUGEOT CITROEN AUTOMOBILES SA: Procedimiento de soldadura por haz láser de chapas revestidas de una capa realizada en un material cuyo punto de fusión es más bajo que el del material constitutivo […]

Método para fabricar una pieza de trabajo compuesta para un dispositivo de distribución de medicamentos, del 11 de Noviembre de 2015, de SANOFI-AVENTIS DEUTSCHLAND GMBH: Un método para fabricar una pieza de trabajo compuesta para un dispositivo de entrega de medicamentos que comprende las operaciones de:

A) […]

Método para fabricar una pieza de trabajo compuesta para un dispositivo de distribución de medicamentos, del 11 de Noviembre de 2015, de SANOFI-AVENTIS DEUTSCHLAND GMBH: Un método para fabricar una pieza de trabajo compuesta para un dispositivo de entrega de medicamentos que comprende las operaciones de:

A) […]

Procedimiento y dispositivo para conectar un conductor eléctrico a una pieza de contacto eléctrico, del 12 de Agosto de 2015, de AUDI AG: Procedimiento para la conexión de un conductor eléctrico a una pieza de contacto eléctrico , en el que la pieza de contacto presenta alas deformables […]

Procedimiento y dispositivo para conectar un conductor eléctrico a una pieza de contacto eléctrico, del 12 de Agosto de 2015, de AUDI AG: Procedimiento para la conexión de un conductor eléctrico a una pieza de contacto eléctrico , en el que la pieza de contacto presenta alas deformables […]

Procedimiento para la fijación de un elemento de unión sobre una pieza y componente que comprende una pieza con un elemento de unión fijado sobre la misma, del 7 de Mayo de 2014, de ESK CERAMICS GMBH & CO. KG: Procedimiento para la fijación de un elemento de unión que permite la conexión, con aumento de la fricción, exenta de juego y reversible, de las […]