PROCEDIMIENTO PARA CONTROLAR EL PROCESO DE UNA INSTALACIÓN DE SOLDADURA MEDIANTE ROBOT CON COMPROBACIÓN PERIÓDICA DEL PROCESO DE SOLDADURA PARA SUSTITUIR LA TOBERA DE GAS.

Procedimiento para controlar el proceso de una instalación de soldadura mediante robot,

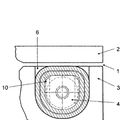

con un dispositivo de control (83) y un soplete de soldadura (6) fijado en un brazo del robot (4), en particular para un proceso de soldadura láser-híbrido, con una tobera de gas (2) situada en una zona de salida de un hilo de soldadura (21), donde durante un ciclo de mantenimiento del proceso de soldadura tiene lugar un posicionamiento del soplete de soldadura (6) en una posición de mantenimiento, liberándose a continuación la unión entre la tobera de gas (2) y un inserto interior (28) del soplete de soldadura (6), retirando la tobera de gas (2) del soplete de soldadura (6), posicionando a continuación otra tobera de gas (2) en el soplete de soldadura (6) y estableciendo entre la tobera de gas (2) y un inserto interior (28) del soplete de soldadura (6) una unión, iniciándose el ciclo de mantenimiento en unos momentos predeterminados o en función de parámetros del proceso captados por medio de sensores, caracterizado porque la unión entre la tobera de gas (2) y el inserto interior (28) del soplete de soldadura (6) se libera mediante una reducción del volumen de un elemento de fijación (30) expansible del soplete de soldadura (6), y donde después de posicionar la otra tobera de gas (2) en el soplete de soldadura (6) se establece entre la tobera de gas (2) y el inserto interior (28) del soplete de soldadura (6) una unión especialmente estanca a los gases por medio de la dilatación del volumen del elemento de fijación expansible (30), determinándose el estado del elemento de fijación expansible (30) para liberar y fijar la tobera de gas (2), controlando para ello el elemento de fijación (30) que presenta una unidad de alimentación (40) acoplada con un generador de presión (41) hidráulico o neumático, por medio del dispositivo de control (83) unido al generador de presión (41)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09160148.

Solicitante: FRONIUS INTERNATIONAL GMBH.

Nacionalidad solicitante: Austria.

Dirección: VORCHDORFER STRASSE 40 4643 PETTENBACH AUSTRIA.

Inventor/es: STAUFER, HERBERT, BERGER, EWALD, RUHRNOSSL,MANFRED, MIESSBACHER,GERHARD, STEINMAURER,MARKUS, Nöbauer,Harald.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Septiembre de 2006.

Clasificación Internacional de Patentes:

- B23K26/14F

- B23K26/14N1T

- B23K9/173M

- B23K9/29G4

- B23K9/32G

- F16J15/46 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16J PISTONES; CILINDROS; RECIPIENTES A PRESION EN GENERAL; JUNTAS DE ESTANQUEIDAD. › F16J 15/00 Juntas de estanqueidad. › con un anillo de empaquetadura dilatado o comprimido en su alojamiento por la presión de un fluido, p. ej. empaquetaduras inflables (uniones de válvulas a los cuerpos elásticos inflables B60C 29/00; para ensamblaje de tuberías F16L).

- F23D14/54 F […] › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23D QUEMADORES. › F23D 14/00 Quemadores para la combustión de un gas, p. ej. de un gas mantenido en estado líquido bajo presión. › para cortar o soldar metales.

Clasificación PCT:

- B23K26/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › con una corriente de fluido asociada al haz de rayos, p. ej. un chorro de gas; Boquillas para tal fin (B23K 26/12 tiene prioridad).

- B23K9/173 B23K […] › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › y un electrodo consumible.

- B23K9/29 B23K 9/00 […] › Dispositivos de soporte adaptados para servir de medios de protección.

- B23K9/32 B23K 9/00 […] › Accesorios (conexiones a tierra H01R).

- F16J15/46 F16J 15/00 […] › con un anillo de empaquetadura dilatado o comprimido en su alojamiento por la presión de un fluido, p. ej. empaquetaduras inflables (uniones de válvulas a los cuerpos elásticos inflables B60C 29/00; para ensamblaje de tuberías F16L).

- F16L17/10 F16 […] › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 17/00 Empalmes con empaquetaduras adaptadas a una estanqueidad por presión de fluido. › lográndose la estanqueidad de la empaquetadura por presión de un fluido distinto del fluido que circula en el tubo o que rodea al tubo.

- F23D14/52 F23D 14/00 […] › para quemadores; para sopletes.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La invención se refiere a un procedimiento para controlar el proceso de una instalación de soldadura mediante robot, con un dispositivo de control y un soplete de soldadura fijado en un brazo del robot, conforme al preámbulo de la reivindicación 1 (véase p.ej. el documento US 4 645 901).

Por el estado de la técnica se conocen equipos de soldadura y procedimientos de soldadura para electrodos fusibles, por ejemplo procesos de soldadura MIG/MAG. También se conocen instalaciones y procedimientos para soldar mediante un rayo láser. Igualmente se conoce y está extendida la combinación de estos procesos como procesos láser – híbrido, empleando los dispositivos correspondientes.

Por ejemplo se conocen por el documento WO 02/40211 y por el WO 01/38038 dispositivos que forman parte del estado de la técnica para un proceso de soldadura láser – híbrido. Estas instalaciones de soldadura presentan inconvenientes, especialmente cuando se utilizan sopletes de soldadura de hilos múltiples, ya que la tobera de gas no tiene en cuenta las circunstancias especiales que resultan cuando se emplean varios hilos de soldadura, en lo referente a distancia del soplete, longitudes de salida, etc., lo cual puede dar lugar a problemas en la regulación del proceso de soldadura.

Estas instalaciones de soldadura conocidas se emplean en la industria de fabricación automatizada de modo intensivo en forma de instalaciones de soldadura mediante robot por ordenador. Para ello se conduce el soplete de soldadura por un brazo del robot a lo largo de los puntos de unión de las piezas. El proceso de soldadura da lugar en la zona de salida del hilo de soldadura en la tobera de gas y en el tubo de contacto del soplete unos depósitos que están provocados por salpicaduras de soldadura, soldaduras de contacto entre el hilo de soldadura y el tubo de contacto y similares. Por este motivo resulta necesario el mantenimiento o limpieza periódico del soplete de soldadura en la zona de salida del hilo de soldadura para conseguir un desarrollo del proceso sin perturbaciones. Con este fin los tubos de contacto que establecen la conexión eléctrica con el hilo de soldadura, y eventualmente otras piezas tal como p.ej. la tobera de gas, se sustituyen manualmente por el personal de mantenimiento. Para ello es necesario que los tubos de contacto que generalmente van enroscados o la tobera de gas enroscada se desmonten y monten individualmente. Esto resulta muy inconveniente y requiere un elevado volumen de gastos y tiempo, puesto que para realizarlo se tienen que parar líneas de producción completas.

En el documento US 4.645.901 A se describe una posibilidad para efectuar un cambio automatizado de componentes de un soplete de soldadura. Pero para ello es necesario sujetar los componentes que se trata de cambiar mediante dispositivos de sujeción o pinzas de sujeción adecuadas, aplicando la correspondiente fuerza de tracción en el soplete de soldadura en sentido contrario a la fuerza de retención del dispositivo mecánico de unión, de modo que el componente que se trata de cambiar se desprenda del soplete de soldadura. Sin tener en cuenta el superior gasto de este trabajo de mantenimiento, no hay seguridad en el desacoplamiento de los componentes.

En el documento US 2005/0046180 A1 se describe una posibilidad para el establecimiento de una unión estanca entre dos componentes.

En el documento US 2.872.563 A se describe un dispositivo para asegurar una tobera de gas en el soplete de soldadura, sin necesidad de aplicar una rosca en la tobera de gas. Para este fin se desliza la tobera de gas sobre una parte del soplete de soldadura de configuración correspondiente y se sujeta mediante un casquillo elástico. Para montar y desmontar la tobera de gas es necesario girar un componente, lo que complica el proceso correspondiente.

El objetivo de la presente invención consiste en realizar o mejorar los procesos de soldadura, y en particular los trabajos de mantenimiento necesarios, de forma más eficaz y facilitar para ello los componentes adecuados de un soplete de soldadura.

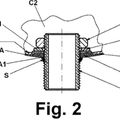

El objetivo conforme a la invención se resuelve porque la unión entre la tobera de gas y el inserto interior del soplete de soldadura se suelta mediante la reducción tridimensional de un elemento de fijación expansible del soplete de soldadura, y porque después de posicionar la otra tobera de gas en el soplete de soldadura se establece entre la tobera de gas y el inserto interior del soplete de soldadura una unión especialmente estanca a los gases mediante la expansión tridimensional del elemento de fijación expansible, determinándose, por medio del dispositivo de control unido al generador de presión, el estado del elemento de fijación expansible para soltar y fijar la tobera de gas al activar el elemento de fijación acoplado con una unidad de alimentación que presenta un generador de presión hidráulico o neumático.

Esta configuración es ventajosa ya que mediante el empleo de un elemento de fijación expansible que provoca por una parte la fijación de la tobera de gas y por otra establece en la unión un cierre estanco a los gases, resulta posible de forma sencilla fijar o soltar la tobera de gas mediante la activación o desactivación del elemento de fijación. El estado del elemento de fijación expansible se puede establecer de forma sencilla mediante las señales de control de un dispositivo de control del equipo de soldadura o del control del robot, con lo cual resulta posible automatizar el proceso de mantenimiento o limpieza del soplete de soldadura, ya que la tobera de gas se puede sustituir de modo totalmente automático. De este modo se puede reducir al mínimo el tiempo requerido para el mantenimiento del soplete de soldadura y se tiene la posibilidad de diseñar un proceso de fabricación más eficiente. Por otra parte no se necesita personal de mantenimiento. Eventualmente se pueden acortar los intervalos de mantenimiento gracias a los tiempos de mantenimiento más cortos, de modo que debido a tener los componentes un tiempo de utilización más corto se puede reducir el desgaste y la polución de la tobera de gas o de los tubos de contacto. Mediante un procedimiento de esta clase se simplifica notablemente el mantenimiento de un soplete de soldadura y se puede automatizar de forma especialmente sencilla, realizándolo mediante una instalación de robot.

Las formas de proceder conforme a las reivindicaciones 2 y 3 permiten determinar de forma sencilla el emplazamiento del soplete de soldadura en unas coordenadas definidas del control del robot, con lo cual se pueden montar automáticamente en el soplete de soldadura las toberas de gas posicionadas correspondientemente.

Unos ciclos ventajosos de control de la fijación de la tobera de gas se describen en las reivindicaciones 4 y 5.

Una estructura del elemento de fijación conforme a la reivindicación 6 resulta especialmente económica y eficaz, ya que un tubo flexible elástico se puede expandir de forma sencilla insuflando aire en su espacio interior, de modo que para establecer la unión la superficie de contacto del tubo flexible ejerce presión contra la tobera de gas. También es ventajosa una variante de realización en la que el elemento de fijación está formado por una membrana, ya que el espacio necesario de una membrana de esta clase en la tobera de gas o en el inserto interior es muy reducido ofreciendo buena funcionalidad.

El elemento de fijación se puede unir de modo especialmente eficaz con un canal de flujo de un fluido, que a su vez se una con el sistema de alimentación hidráulico o neumático.

El sistema de alimentación puede estar formado igualmente por una alimentación de gas de protección existente del equipo de soldadura o por una instalación de aire comprimido autónoma.

Mediante una variante según la reivindicación 9 se pueden emplear como instalación de alimentación los componentes de los chorros cruzados Crossjets, que en cualquier caso ya están presentes en una instalación de soldadura láser-híbrida, de modo que resulta posible una estructura económica y compacta del soplete de soldadura de un cabezal de soldadura láser-híbrido.

Resulta ventajosa una ejecución del procedimiento según la reivindicación 10 ya que mediante una unión con ajuste de fricción, preferentemente alrededor de todo el perímetro del inserto interior y sin discontinuidades, queda asegurada una buena sujeción de la tobera de gas, y la unión es al mismo tiempo estanca a los gases, por lo que no se requieren elementos...

Reivindicaciones:

1.

2.

3.

4.

Procedimiento para controlar el proceso de una instalación de soldadura mediante robot, con un dispositivo de control (83) y un soplete de soldadura (6) fijado en un brazo del robot (4), en particular para un proceso de soldadura láser-híbrido, con una tobera de gas (2) situada en una zona de salida de un hilo de soldadura (21), donde durante un ciclo de mantenimiento del proceso de soldadura tiene lugar un posicionamiento del soplete de soldadura (6) en una posición de mantenimiento, liberándose a continuación la unión entre la tobera de gas (2) y un inserto interior (28) del soplete de soldadura (6), retirando la tobera de gas (2) del soplete de soldadura (6), posicionando a continuación otra tobera de gas (2) en el soplete de soldadura (6) y estableciendo entre la tobera de gas (2) y un inserto interior (28) del soplete de soldadura (6) una unión, iniciándose el ciclo de mantenimiento en unos momentos predeterminados o en función de parámetros del proceso captados por medio de sensores, caracterizado porque la unión entre la tobera de gas (2) y el inserto interior (28) del soplete de soldadura (6) se libera mediante una reducción del volumen de un elemento de fijación (30) expansible del soplete de soldadura (6), y donde después de posicionar la otra tobera de gas (2) en el soplete de soldadura (6) se establece entre la tobera de gas (2) y el inserto interior (28) del soplete de soldadura (6) una unión especialmente estanca a los gases por medio de la dilatación del volumen del elemento de fijación expansible (30), determinándose el estado del elemento de fijación expansible (30) para liberar y fijar la tobera de gas (2), controlando para ello el elemento de fijación (30) que presenta una unidad de alimentación (40) acoplada con un generador de presión (41) hidráulico o neumático, por medio del dispositivo de control (83) unido al generador de presión (41).

Procedimiento según la reivindicación 1, caracterizado porque desde el dispositivo de control (83) se transmite a un accionamiento del brazo del robot (4) una señal para mover el soplete de soldadura (6) a la posición de mantenimiento.

Procedimiento según la reivindicación 1 ó 2, caracterizado porque el soplete de soldadura (6) se posiciona en la posición de mantenimiento en una estación de limpieza para la descarga de la tobera de gas (2) y para recibir una tobera de gas nueva (2), respectivamente en unas coordenadas definidas.

Procedimiento según la reivindicación 1, caracterizado porque para activar el elemento de fijación (30) éste se alimenta desde una instalación de alimentación (40) con un medio mediante lo cual se dilata el elemento de fijación (30) al tener aplicada una sobrepresión.

5. Procedimiento según la reivindicación 1 ó 4, caracterizado porque mediante la dilatación del elemento de fijación (30) se establece una unión con ajuste de fuerza, en particular con un ajuste de fricción.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque el elemento de fijación (30) está formado por un tubo flexible (34) deformable, en particular elástico, o por un elemento de junta.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque el elemento de fijación (30) está en comunicación con un canal de flujo (47) para un fluido que a su vez está comunicado con la instalación de alimentación hidráulica o neumática (40).

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque el dispositivo de alimentación (40) está formado por la alimentación de gas de protección existente del equipo de soldadura o por una instalación autónoma de aire comprimido.

9. Procedimiento según la reivindicación 8, caracterizado porque la instalación de aire comprimido está prevista para la alimentación del elemento de fijación (30) y al mismo tiempo para formar el chorro cruzado (7) en el proceso de soldadura láser.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque una superficie interior (29) especialmente cilíndrica de la tobera de gas (2) se une mediante un ajuste de fuerza, en particular un ajuste de fricción y preferentemente de modo continuo o sin discontinuidades con la superficie exterior (38) de un inserto interior (28) que transcurre alrededor del perímetro del inserto interior (28).

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque la tobera de gas (2) se sitúa por medio de un elemento de posicionamiento en la carcasa

(35) de modo definido en el inserto interior (28).

Patentes similares o relacionadas:

EMPAQUETADURAS DINAMICAS INYECTABLES, del 22 de Marzo de 2018, de MULET MARTINEZ, Mauricio: El invento consiste básicamente en un juego de empaquetaduras inyectables, que van montadas en una multicámara con multiplicadores de presión; que son dinámicas pues […]

SISTEMA DE CIERRE ESTANCO PARA FILTRO DE CARTUCHOS Y PROCESO DE MONTAJE DEL MISMO, del 7 de Diciembre de 2017, de FLUYTEC, S.A.: Sistema de cierre estanco para filtro de cartuchos, que comprende un cuerpo , de configuración cilíndrica, y una tapa , que cierra de forma estanca el cuerpo , donde […]

Sistema de barrera de liofilizador, del 31 de Mayo de 2013, de IMA Life North America Inc: Un sistema de barrera para un liofilizador que comprende dos medios de sellado entre una cámara delliofilizador y una puerta del liofilizador, teniendo […]

Sistema de barrera de liofilizador, del 31 de Mayo de 2013, de IMA Life North America Inc: Un sistema de barrera para un liofilizador que comprende dos medios de sellado entre una cámara delliofilizador y una puerta del liofilizador, teniendo […]

Soplete para soldar con un elemento de fijación extensible espacialmente para la boquilla de gas, del 11 de Junio de 2012, de FRONIUS INTERNATIONAL GMBH: Soplete para soldar monoalambre o multialambre , que se puede conectar a través de un paquete de manguera con un aparato de soldadura y que se compone de […]

Soplete para soldar con un elemento de fijación extensible espacialmente para la boquilla de gas, del 11 de Junio de 2012, de FRONIUS INTERNATIONAL GMBH: Soplete para soldar monoalambre o multialambre , que se puede conectar a través de un paquete de manguera con un aparato de soldadura y que se compone de […]

DISPOSITIVO DE SELLADO PARA EL INTERSTICIO ENTRE DOS PIEZAS DE MAQUINA ADYACENTES, INFLEXIBLES, del 12 de Agosto de 2010, de FRIMO GROUP GMBH: Dispositivo de sellado para el intersticio entre dos piezas de máquina adyacentes, inflexibles, que comprende al menos un tubo flexible que es […]

DISPOSITIVO DE SELLADO PARA EL INTERSTICIO ENTRE DOS PIEZAS DE MAQUINA ADYACENTES, INFLEXIBLES, del 12 de Agosto de 2010, de FRIMO GROUP GMBH: Dispositivo de sellado para el intersticio entre dos piezas de máquina adyacentes, inflexibles, que comprende al menos un tubo flexible que es […]

ELEMENTO ESTANCO PARA SELLAR UNA SEPARACION, Y TURBINA DE COMBUSTION QUE INCORPORA TAL ELEMENTO ESTANCO., del 1 de Marzo de 2007, de SIEMENS AKTIENGESELLSCHAFT: Un elemento estanco , para sellar una separación de fuga entre componentes separados espacialmente primero y segundo de una turbo maquinaria , componentes […]

DISPOSITIV0 DE OBTURACION., del 1 de Mayo de 2006, de FRIMO GROUP GMBH & CO.: Dispositivo de obturación para la rendija entre dos piezas de maquinaria en posición adyacente, que comprende al menos un tubo […]

CONEXION PARA ACUMULADORES HIDRONEUMATICOS DE MEMBRANA FIJA, del 22 de Enero de 2010, de INDUSTRIAS IBAIONDO, S.A.: 1. Conexión para acumuladores hidroneumáticos de membrana fija, de los empleados en grupos de presión de agua potable; caracterizada porque, en relación con el manguito […]

CONEXION PARA ACUMULADORES HIDRONEUMATICOS DE MEMBRANA FIJA, del 22 de Enero de 2010, de INDUSTRIAS IBAIONDO, S.A.: 1. Conexión para acumuladores hidroneumáticos de membrana fija, de los empleados en grupos de presión de agua potable; caracterizada porque, en relación con el manguito […]