PROCEDIMIENTO PARA COMPROBACIÓN DE FUNCIONAMIENTO DE UN DISPOSITIVO DE SUPERVISIÓN DE UNA MÁQUINA DE ETIQUETADO AUTOMÁTICA.

Procedimiento para la comprobación del funcionamiento de un dispositivo de supervisión (20) de una máquina de etiquetado automática (10) para envases (12),

en el que se lleva a aquella un envase de control (14) identificado de modo especial, donde al ser identificado se suspende el proceso de etiquetado por lo menos para este envase de control (14) y se explora el envase de control (14) dotado de unas marcas (16) mediante por lo menos una instalación óptica de detección (21) del dispositivo de supervisión (20), que está formado por una cámara (22) seguida de una evaluación de imagen (24)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09173100.

Solicitante: KRONES AG.

Nacionalidad solicitante: Alemania.

Dirección: BOEHMERWALDSTRASSE 5 93073 NEUTRAUBLING ALEMANIA.

Inventor/es: Lindner,Peter.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B65C9/40 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65C MAQUINAS, APARATOS O PROCEDIMIENTOS DE ETIQUETADO (clavado o grapado en general B25C, B27F; procedimientos para aplicar calcomanías B44C 1/16; aplicación de etiquetas para embalaje B65B; etiquetas, placas de identificación G09F). › B65C 9/00 Partes constitutivas o detalles de las máquinas o aparatos de etiquetar. › Controles; Dispositivos de seguridad.

Clasificación PCT:

- B65C9/40 B65C 9/00 […] › Controles; Dispositivos de seguridad.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2364903_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para comprobación del funcionamiento de un dispositivo de supervisión de una máquina de etiquetado automática, que presenta las características de la reivindicación independiente1.

La aplicación de etiquetas en envases y botellas llenas de bebidas tiene lugar generalmente en un proceso continuo mediante máquinas de etiquetado automáticas, que forman parte de una máquina rotatoria para envasado de recipientes. Unas etiquetas colocadas de forma poco limpia o torcidas pueden representar un defecto que en circunstancias desfavorables pueden dar lugar a la desconexión de la máquina embotelladora. Con el fin de poder supervisar permanentemente el emplazamiento y la colocación correcta de las etiquetas, puede haber una cámara o eventualmente varias cámaras con su evaluación de imagen, dispuestas a continuación de la máquina de etiquetado.

Una máquina de etiquetado de este tipo se deduce del documento DE 199 074 B4. En este dispositivo conocido, las imágenes evaluadas de una cámara dispuesta a continuación de la estación de etiquetado no se aprovechan para la supervisión del emplazamiento correcto sino que a partir de ellas se forman señales de corrección para el control de un dispositivo corrector para la correspondiente estación de etiquetado o para la sincronización de un cilindro prensor y de elementos retiradores. Este sistema conocido permite por lo tanto en cierta medida llevar a cabo una corrección del emplazamiento de las etiquetas durante el funcionamiento continuo de la máquina.

Las instalaciones de supervisión conocidas sin embargo solamente pueden trabajar con la fiabilidad deseada si ellas mismas no están desajustadas. Con el fin de situar la cámara empleada generalmente en una posición correcta y poder medir o inicializar esta posición se pueden emplear por ejemplo envases de control que presentan un dibujo de comprobación adecuado que es reconocido por la cámara y que puede ser aprovechado por la unidad de evaluación conectada a continuación para comprobar los ajustes de la cámara.

Un envase de control de este tipo y una disposición de comprobación para un dispositivo de control para envases se deduce del documento DE 10 2006 022 492 A1. El envase de control presenta varios anillos marcadores horizontales dispuestos uniformemente sobre la superficie del envase, que están atravesadas por marcas verticales, de modo que resulta una estructura de marcas de forma reticulada. Mediante esta estructura de marcas y una disposición del ajuste exacto en altura del envase de control se puede calibrar y ajustar la cámara.

Durante el curso de funcionamiento de una máquina de etiquetado pueden aparecer siempre problemas si una posición errónea no detectada por la cámara da lugar a que no se reconozcan las etiquetas aplicadas de forma defectuosa o si dan lugar a una corrección insuficiente o incluso defectuosa de los datos de ajuste para la aplicación de las etiquetas. El hecho de que pueda ser necesario un nuevo ajuste y subsiguiente nuevo calibrado de la cámara se puede deducir a menudo solo a partir de una medición exacta de los envases dotados de etiquetas. Ahora bien en este caso puede haber ya una multitud de envases que lleven pegadas etiquetas de forma defectuosa que hayan sido conducidos como si estuvieran en perfecto estado a su ulterior tratamiento y/o embalaje.

Un objetivo de la presente invención consiste en proporcionar un procedimiento mediante el cual se pueda evaluar y comprobar la calidad de la detección y/o la precisión de un dispositivo de supervisión de una máquina de etiquetado automática.

Este objetivo de la invención se consigue mediante el objeto de la reivindicación independiente. Las características de unos perfeccionamientos ventajosos de la invención se deducen de las reivindicaciones dependientes.

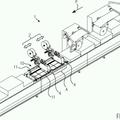

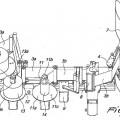

Para el etiquetado de envases estos se pueden entregar, en el caso de una variante de realización empleada con frecuencia, a una instalación de etiquetado por medio de un sinfín separador, distanciados uniformemente entre sí a una estrella de entrada de la máquina de etiquetado. Desde esta estrella de entrada se empuja cada envase de modo individual sobre un plato centrador independiente, que se encuentra sobre una mesa de envases rotatoria. La mesa de envases, a la que se imparte un movimiento de rotación por medio de una transmisión principal, transporta los envases a través de un tramo de tratamiento tal como por ejemplo el etiquetado, cepillado, control de etiquetas etc. El procedimiento conforme a la invención se puede emplear naturalmente también en otras variantes de instalaciones de transporte y/ etiquetado.

Con el fin de poder etiquetar con precisión es preciso que el envase normalmente esté inmovilizado durante el paso por el tramo de tratamiento y esté centrado. Para ello se amarra firmemente cada envase entre el plato centrador y una campana centradora que desciende desde la parte superior de la máquina. Con el fin de poder determinar una posición exacta de los envases puede ser razonable que se vigilen por medio de un transductor rotatorio de la máquina o similar los equipos de transporte y las instalaciones tales como los sensores, las instalaciones de supervisión, los equipos de etiquetado y otros muchos. Este transductor rotatorio de la máquina está acoplado de tal modo con la máquina de etiquetado que esta pueda dotar de una etiqueta cada envase con la precisión deseada. Además un transductor rotatorio de este tipo puede servir para determinar en todo momento la posición actual de cada uno de los platos giratorios y por lo tanto de cada envase individual.

El empleo de servomotores controlados por ordenador permite impartir al plato centrador un giro definido que puede ser necesario para el etiquetado y el cepillado. Estos servomotores pueden accionar de modo independiente los distintos platos centradores permitiendo de este modo efectuar una adaptación exacta de las etiquetas.

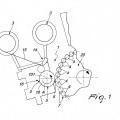

Si se desea comprobar la exactitud del posicionamiento de las etiquetas dispuestas sobre los envases durante el ulterior recorrido de transporte de los envases, se pueden emplear por ejemplo cámaras en un lugar adecuado, acopladas con un sistema de evaluación de la imagen. Como posición de la cámara puede ser adecuado por ejemplo un lugar próximo a una estrella de salida de una máquina rotatoria. Una cámara de este tipo sirve en el presente contexto como control de las etiquetas y por lo tanto como control del funcionamiento correcto de los equipos de etiquetado y su sincronización con las instalaciones de transporte. El control de etiquetas integrado en la estrella de salida, que sirve como instalación de supervisión permite detectar envases defectuosos o sin etiquetar que llegan a la salida para su ulterior tratamiento. Una vez hecho el reconocimiento, estos envases defectuosos se pueden separar mediante una señal adecuada y expulsar eventualmente a través de una banda de salida. La cámara forma por lo tanto una instalación óptica de determinación de la instalación de supervisión para la exploración de los envases. Las señales generadas mediante el circuito de evaluación de imagen dispuesta a continuación de la cámara se transmiten de tal modo a la estrella de salida que o bien puede tener lugar una expulsión de un determinado envase o su transferencia a otras instalaciones seguidas a la máquina de etiquetado. Para ello la invención comprende además un programa para la identificación y tratamiento de envases de control identificados de forma especial que pueden emplearse en la máquina de etiquetado durante el funcionamiento continuo con el fin de explorar de modo selectivo estos envases de control mediante la instalación de detección o la cámara, y para poder comprobar y evaluar su ajuste por medio de la señal de reproducción obtenida. Mediante el envase de control no se produce ningún fallo durante el proceso de etiquetado sino que al paso del envase de control se detiene o interrumpe el etiquetado para poder explorar su superficie y/o estructura sin influencias perturbadoras. Por lo tanto se proporciona un procedimiento para la comprobación del funcionamiento de la instalación de supervisión de la máquina de etiquetado automática.

Las funciones de la instalación de supervisión se deberían verificar periódicamente del modo descrito con el fin de poder detectar lo más rápidamente posible y corregir posibles defectos de posición de la instalación de supervisión...

La instalación óptica de detección está formada por lo menos por una cámara seguida de una evaluación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la comprobación del funcionamiento de un dispositivo de supervisión (20) de una máquina de etiquetado automática (10) para envases (12), en el que se lleva a aquella un envase de control (14) identificado de modo especial, donde al ser identificado se suspende el proceso de etiquetado por lo menos para este envase de control (14) y se explora el envase de control (14) dotado de unas marcas (16) mediante por lo menos una instalación óptica de detección (21) del dispositivo de supervisión (20), que está formado por una cámara (22) seguida de una evaluación de imagen (24).

2. Procedimiento según la reivindicación 1 en el que el envase de control (14) es separado después de pasar por la instalación óptica de detección (21) en un punto predeterminado (40) expulsándolo fuera de la máquina de etiquetado (10) o de una instalación de transporte dispuesta a continuación de aquella.

3. Procedimiento según la reivindicación 1 en el que están previstas varias cámaras para la detección de los envases etiquetados (12) en distintas posiciones de la máquina.

4. Procedimiento según una de las reivindicaciones 1 a 3 en el que el envase de control (14) presenta una identificación (18) óptica, magnética, inductiva y/o combinada para la interacción con un correspondiente sensor (26) de la máquina de etiquetado (10), para su identificación.

5. Procedimiento según una de las reivindicaciones 1 a 3 en el que el envase de control (14) presenta para su reconocimiento una identificación RFID (18) para la interacción con el correspondiente sensor (26) de la máquina de etiquetado (10).

6. Procedimiento según una de las reivindicaciones 4 a 5, en el que al reconocer el envase de control (14) mediante el por lo menos un sensor (26) de la máquina de etiquetado (10) se determina y reconoce la posición del envase de control durante su paso a través de la máquina de etiquetado (10).

7. Procedimiento según la reivindicación 6, en el que la separación del envase de control (14) tiene lugar en el punto adecuado (40) de la máquina de etiquetado (10) o de la instalación de transporte situada a continuación de esta, basándose en la determinación de la posición del envase de control (14) cuando este es detectado por el por lo menos un sensor (26).

8. Procedimiento según la reivindicación 6 o 7, en el que la separación del envase de control (14) se efectúa en el punto adecuado de la máquina de etiquetado (10) o de la instalación de transporte dispuesta a continuación de aquella, basándose en la posición del envase de control (14) durante su exploración por la instalación de determinación óptica (21).

9. Procedimiento según una de las reivindicaciones 6 a 8, en el que mediante un sensor adicional (26) dispuesto en una posición situada a continuación de la separación se vigila el paso del envase de control (14), y al detectar el envase de control (14) se genera una señal de fallo.

10. Procedimiento según la reivindicación 9, en el que al detectar el envase de control (14) mediante el sensor adicional (26) se genera una señal de parada para la máquina de etiquetado (10) y/o para las instalaciones de transporte dispuestas antes y/o después de esta.

11. Procedimiento según una de las reivindicaciones 1 a 10, en el que la alimentación, detección y separación del envase de control (14) se efectúa durante el funcionamiento continuo, ininterrumpido, de la máquina de etiquetado (10).

12. Procedimiento según una de las reivindicaciones 1 a 11, en el que la alimentación y colocación de etiquetas

(28) se puede controlar de modo independiente para cada uno de los envases (12), y donde después de reconocer el envase de control (14) se desactiva temporalmente mientras pasa este, y se vuelve a activar para un envase siguiente (12).

13. Procedimiento según la reivindicación 12, en el que la desactivación y activación de la alimentación y colocación de etiquetas (28) tiene lugar basándose en la posición del envase de control (14) reconocida y seguida durante el paso a través de la máquina de etiquetado (10).

14. Procedimiento según una de las reivindicaciones 1 a 13, en el que el ajuste y/o enfoque de la por lo menos una instalación óptica de detección (21) o cámara (22) se corrige basándose en las imágenes obtenidas del envase de control (14) durante el funcionamiento continuo de la máquina de etiquetado (10).

15. Procedimiento según una de las reivindicaciones 1 a 14, en el que el envase de control (14) se conduce a la máquina de etiquetado (10) a intervalos de tiempo irregulares o regulares para la determinación y/o verificación del funcionamiento y del ajuste de la por lo menos una instalación de detección óptica (21).

Patentes similares o relacionadas:

EQUIPO DE ETIQUETADO DE PALÉS DE ALTA PRODUCTIVIDAD Y SEGURIDAD, del 18 de Marzo de 2020, de LABELFACTORY, S.L: Equipo de etiquetado de palés de alta productividad y seguridad. Equipo para etiquetar palés que comprende una estructura inferior y otro superior alojando […]

Dispositivo de etiquetado para un dispositivo de colocación automática de tubos de ensayo, del 20 de Marzo de 2019, de TECHNO MEDICA CO., LTD: Una máquina de etiquetar para un dispositivo de preparación automática de tubos de muestra de sangre que está configurada para reconocer automáticamente […]

Dispositivo y procedimiento para el etiquetado de paquetes individuales, del 21 de Febrero de 2019, de ESPERA-WERKE GMBH: Dispositivo para el etiquetado de paquetes individuales , - con un dispositivo de avance para el transporte del paquete respectivo en […]

Etiquetadora, del 13 de Diciembre de 2017, de 2502851 Ontario Limited: Una etiquetadora que comprende: un bastidor para soportar una pluralidad de componentes de etiquetadora; un fuelle de apisonamiento […]

Procedimiento para operar una instalación de tratamiento de recipientes con un diagnóstico de fallos, del 7 de Diciembre de 2016, de KRONES AG: Procedimiento para operar una instalación de tratamiento de recipientes , en el que recipientes se tratan con un primer dispositivo de tratamiento de esta instalación de […]

Equipo de etiquetado con monitorización de distancia electrónica, del 31 de Agosto de 2016, de MULTIVAC Marking & Inspection GmbH & Co. KG: Equipo de etiquetado , que comprende dos etiquetadoras de banda transversal , presentando cada etiquetadora de banda transversal un accionamiento a motor propio, […]

Equipo de etiquetado con monitorización de distancia electrónica, del 31 de Agosto de 2016, de MULTIVAC Marking & Inspection GmbH & Co. KG: Equipo de etiquetado , que comprende dos etiquetadoras de banda transversal , presentando cada etiquetadora de banda transversal un accionamiento a motor propio, […]

Ensamblado para suministrar etiquetas y recoger una cinta de soporte en una máquina de etiquetado para etiquetas pre-pegadas, del 17 de Noviembre de 2015, de P.E. LABELLERS S.P.A: Un ensamblado para suministrar etiquetas y recoger una cinta de soporte en una máquina de etiquetado para etiquetas pre-pegadas, que comprende […]

Ensamblado para suministrar etiquetas y recoger una cinta de soporte en una máquina de etiquetado para etiquetas pre-pegadas, del 17 de Noviembre de 2015, de P.E. LABELLERS S.P.A: Un ensamblado para suministrar etiquetas y recoger una cinta de soporte en una máquina de etiquetado para etiquetas pre-pegadas, que comprende […]

Método y dispositivo para producir etiquetas de tipo manga, del 13 de Noviembre de 2015, de SACMI VERONA S.P.A: Un metodo para producir etiquetas de tipo manga que comprende:

- un paso de desenrollar una bobina de suministro de pelfcula termoencogible que comprende una […]

Método y dispositivo para producir etiquetas de tipo manga, del 13 de Noviembre de 2015, de SACMI VERONA S.P.A: Un metodo para producir etiquetas de tipo manga que comprende:

- un paso de desenrollar una bobina de suministro de pelfcula termoencogible que comprende una […]