PROCEDIMIENTO PARA COLAR EN CONTINUO UN METAL CON RESISTENCIA MECÁNICA MEJORADA Y PRODUCTO OBTENIDO MEDIANTE DICHO PROCEDIMIENTO.

Procedimiento para la colada continua de un metal en forma de un chorro hueco en una boquilla dispuesta ente un caldero de colada o un cesto repartidor y una lingotera de colada continua,

comprendiendo dicha boquilla en su parte superior un órgano repartidor capaz de desviar por lo menos una parte del metal líquido que llega a la entrada de la boquilla hacia una pared interna de la boquilla antes de que éste penetre en la lingotera, comprendiendo dicho procedimiento una inyección, en un volumen interior del chorro hueco, de material sólido finamente dividido que comprende unas nanopartículas de cerámica técnica, de tamaño característico inferior a 200 nm, siendo dichas nanopartículas aglomeradas, previamente a su inyección en la boquilla, en micropartículas de tamaño comprendido entre 10 y 1.000 micrones, caracterizado porque dichas nanopartículas son aglomeras en micropartículas en una matriz metálica

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BE2006/000003.

Solicitante: CENTRE DE RECHERCHES METALLURGIQUES ASBL - CENTRUM VOOR RESEARCH IN DE METALLURGIE VZW.

Nacionalidad solicitante: Bélgica.

Dirección: AVENUE ARIANE 5 B-1200 BRUXELLES BELGICA.

Inventor/es: NAVEAU, PAUL, DE RO,Astrid.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Enero de 2006.

Clasificación Internacional de Patentes:

- B22D11/108 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Alimentación de aditivos, polvos o similares.

Clasificación PCT:

- B22D11/108 B22D 11/00 […] › Alimentación de aditivos, polvos o similares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

Procedimiento para colar en continuo un metal con resistencia mecánica mejorada y producto obtenido mediante dicho procedimiento.

Objeto de la invención

La presente invención se refiere a un nuevo procedimiento para la colada en continuo de un metal en fusión, en particular de acero, que permite obtener un producto intermedio tal como un llantón, una palanquilla, hilo, etc, antes del tratamiento termomecánico ulterior tal como laminado, recocido continuo, etc, de manera que su composición química ha sido modificada por adición de elementos, con vistas a conferirle una resistencia mecánica más elevada.

La descripción siguiente hace referencia más particularmente a la colada continua de acero. Sin embargo esta elección sólo tiene un carácter de ejemplo y no comporta ninguna limitación de la invención.

La invención se refiere asimismo al producto con características mecánicas mejoradas obtenido mediante dicho procedimiento.

Estado de la técnica

La técnica de colada continua de acero es bien conocida. La misma consiste esencialmente en alimentar, con acero en fusión que procede de un caldero de colada o de un cesto repartidor (tundish), un molde enfriado de cobre o aleación de cobre, denominado lingotera de colada continua, estando esta última abierta por su extremo inferior, y en extraer por esta abertura un lingote en forma de una rama continua parcialmente solidificada.

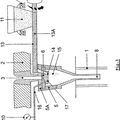

En general, el acero en fusión es introducido en la lingotera por medio de por lo menos una boquilla, es decir un elemento generalmente tubular dispuesto entre el cesto repartidor y la lingotera. El extremo inferior de la boquilla está provisto habitualmente de uno o dos orificios de salida dispuestos en el eje de la boquilla o lateralmente, y desemboca bajo el nivel libre de acero líquido presente en la lingotera.

Se conocen asimismo unas evoluciones de las boquillas destinadas a obtener un mejor enfriado del acero líquido sobrecalentado que procede del cesto repartidor. El objetivo es obtener acero pastoso a la entrada de la lingotera. Estas boquillas pueden presentar en particular un intercambiador de calor constituido por un tubo de cobre enfriado con agua o también un deflector o domo. Éste tiene por función forzar al acero sobrecalentado a chorrear en una capa delgada a lo largo de las paredes de la boquilla, lo cual permite aumentar notablemente la superficie de intercambio térmico. El enfriado del conducto asegura la eliminación del sobrecalentamiento del acero y provoca la aparición de una fracción sólida que hace el acero pastoso a su entrada en la lingotera. La introducción de un gas protector a presión, por ejemplo argón, en el conducto provoca una sobrepresión que impide cualquier arrastre de aire por el acero líquido, que conduciría a la oxidación de éste o a la formación de alúmina con taponado de la boquilla. Esta técnica descrita en la patente EP-B-269 180 lleva el nombre de colada en chorro hueco o por medio de una boquilla HJN por hollow jet nozzle.

Otra evolución, descrita en la patente EP-B-605 379, se refiere a la inyección en el chorro hueco de una cierta cantidad de material metálico finamente dividido, utilizando como vector un gas no oxidante en ligera sobrepresión con respecto a la presión atmosférica, con el fin de impedir cualquier entrada de aire. El objetivo es obtener, según el caso, un afinado de la estructura de solidificación por creación de nuevos gérmenes de solidificación o una modificación de la composición química de base del acero.

Se conoce también una boquilla de colada continua con chorro giratorio, descrita en la patente BE-A-101 20 37, compuesta por un conducto vertical que comprende en su parte superior un órgano repartidor o domo, cuya función es también desviar el metal que entra en la boquilla hacia la superficie interior de dicho conducto y que comprende tres brazos dispuestos en estrella con respecto al eje de la boquilla e inclinados con respecto a la horizontal. Estos brazos están configurados para imprimir al acero líquido un movimiento giratorio helicoidal a lo largo de la pared interna. El acero líquido sale entonces por dos toberas laterales de la boquilla con una velocidad netamente menor que la obtenida con una boquilla convencional para un mismo caudal, lo cual mejora la calidad de los lingotes extraídos (menos inclusiones y burbujas de gas).

La colada continua de productos de base de acero de composición química mixta o de bicomponentes ha suscitado también un interés muy grande en un número importante de aplicaciones específicas, tanto para los productos largos como para los productos planos (por ejemplo reducción del contenido de silicio en la superficie de los llantones, con el fin de mejorar la aptitud para la galvanización de los productos laminados; modificación del contenido de carbono en superficie de los aceros peritécticos para mejor su colabilidad; colada de productos cuyas propiedades mecánicas varían a lo largo de su espesor, como por ejemplo una alta resistencia de superficie y una gran ductilidad en el núcleo, etc). El término bicomponentes designa unos productos cuya composición química del acero es diferente según el punto del producto investigado, por ejemplo diferente en la piel con respecto al núcleo. Para responder a esta necesidad, el solicitante ha propuesto, en la solicitud internacional WO-A-02/30598, una boquilla de colada continua que presenta en su parte superior un órgano repartidor con domo concebido para separar el acero líquido en dos chorros, un chorro interno y un chorro externo, en dos zonas físicamente bien separadas. Unos medios de inyección de material gaseoso, líquido o sólido finamente dividido (polvo cuyo tamaño de partículas es típicamente superior a 100 micrones) bajo el domo en la zona interna permiten la formación de un acero de composición química diferente de la del acero de base, colado en la zona externa.

Por otra parte, es conocido que los tratamientos termomécanicos clásicos que prevén aumentar las características mecánicas de un acero, por ejemplo por la microestructura (martensita, bainita, etc) o por una precipitación endógena, adolecen del inconveniente de que la estructura del acero obtenido finalmente puede ser alterada por un postratamiento térmico del producto (por ejemplo soldadura, galvanización, etc). Sería entonces deseable, por lo menos en ciertos casos, poder colar directamente un producto cuya estructura y por consiguiente las propiedades mecánicas sean estables a lo largo de los tratamientos ulteriores que pudiera sufrir el producto.

El documento DE-A-102 53 577 se refiere a un procedimiento de fabricación de productos ferrosos endurecidos por dispersión, según el cual se mezcla polvo con los productos ferrosos. El procedimiento según la invención se caracteriza porque dicho polvo se compone de partículas de cerámica cuya diámetro está comprendido entre 1 y 200 nm y porque se efectúa una solidificación controlada por medio de un sobreenfriado de la fusión.

Objetivos de la invención

La presente invención prevé proporcionar una solución que permita librarse de los inconvenientes del estado de la técnica.

La presente invención prevé en particular proporcionar un procedimiento de colada en continuo que permita obtener unos llantones o unas palanquillas de composición química adaptada para conferir al acero una mayor resistencia mecánica antes del laminado.

La invención prevé en particular obtener un acero de composición química homogénea y/o de estructura estabilizada con respecto a un procedimiento de laminado y/o de tratamiento termomecánico posterior a la colada.

Un objetivo particular de la presente invención es explotar la técnica del chorro hueco para inyectar a través de la boquilla de colada continua unas partículas de cerámica finamente divididas.

Principales elementos característicos de la invención

Un primer objeto de la presente invención se refiere a un procedimiento para la colada continua de un metal en forma de un chorro hueco en una boquilla dispuesta entre un caldero de colada o un cesto repartidor y una lingotera de colada continua, comprendiendo dicha boquilla en su parte superior un órgano repartidor capaz de desviar por lo menos una parte del metal líquido que llega a la entrada de la boquilla hacia una pared interna de la boquilla antes de que penetre en la lingotera, comprendiendo dicho procedimiento una inyección en un volumen interior...

Reivindicaciones:

1. Procedimiento para la colada continua de un metal en forma de un chorro hueco en una boquilla dispuesta ente un caldero de colada o un cesto repartidor y una lingotera de colada continua, comprendiendo dicha boquilla en su parte superior un órgano repartidor capaz de desviar por lo menos una parte del metal líquido que llega a la entrada de la boquilla hacia una pared interna de la boquilla antes de que éste penetre en la lingotera, comprendiendo dicho procedimiento una inyección, en un volumen interior del chorro hueco, de material sólido finamente dividido que comprende unas nanopartículas de cerámica técnica, de tamaño característico inferior a 200 nm, siendo dichas nanopartículas aglomeradas, previamente a su inyección en la boquilla, en micropartículas de tamaño comprendido entre 10 y 1.000 micrones, caracterizado porque dichas nanopartículas son aglomeras en micropartículas en una matriz metálica.

2. Procedimiento según la reivindicación 1, caracterizado porque el tamaño característico de las nanopartículas es inferior a 100 nm.

3. Procedimiento según la reivindicación 2, caracterizado porque el tamaño de las nanopartículas está comprendido entre 10 y 100 nm.

4. Procedimiento según la reivindicación 1, 2 ó 3, caracterizado porque el tamaño de las micropartículas está comprendido entre 100 y 200 micrones.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la matriz metálica está constituida por el mismo metal que el metal colado.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque las nanopartículas de cerámica técnica comprenden unas nanopartículas de óxidos, de nitruros, de carburos, de boruros, de siliciuros y/o de los compuestos de éstos.

7. Procedimiento según la reivindicación 6, caracterizado porque los óxidos son Al2O3, TiO2, SiO2, MgO, ZrO2 y Y2O3.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la cantidad de nanopartículas incorporadas en el metal líquido está comprendida entre 0,1 y 1 por ciento, en peso de metal colado.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 8, caracterizado porque las nanopartículas de cerámica aglomeradas inyectadas en el volumen interior del chorro hueco de la boquilla están en suspensión en un gas no oxidante, estando dicho gas en ligera sobrepresión con respecto a la presión atmosférica y como máximo igual a la presión estática del metal colado a la entrada de éste en la lingotera.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 8, caracterizado porque las nanopartículas de cerámica aglomeradas son inyectadas en el volumen interior del chorro hueco de la boquilla por medio de un dispositivo mecánico de transporte.

11. Procedimiento según cualquiera de las reivindicaciones 1 a 10, caracterizado porque el metal colado es acero líquido y la matriz metálica una matriz de hierro.

12. Procedimiento según la reivindicación 11, caracterizado porque la matriz metálica comprende un metal de aleación distinto del hierro.

13. Procedimiento según la reivindicación 11 ó 12, caracterizado porque la aglomeración de las nanopartículas se obtiene por la mezcla de nanopartículas de cerámica con unas partículas micrométricas de hierro, es decir de tamaño superior a 10 micrones.

14. Procedimiento según la reivindicación 13, caracterizado porque dichas partículas micrométricas de hierro tienen un tamaño inferior a 20 micrones.

15. Procedimiento según la reivindicación 13 ó 14, caracterizado porque dicha mezcla se realiza por una mezcla previa en una barbotina, seguida de un secado, de un molido, de un prensado isostático y de un nuevo molido.

16. Procedimiento según la reivindicación 13 ó 14, caracterizado porque dicha mezcla se realiza por un batido de alta energía para obtener una inserción de las cerámicas en la matriz de hierro.

17. Procedimiento según cualquiera de las reivindicaciones 1 a 16, caracterizado porque la boquilla de chorro hueco utilizada es del tipo de chorro giratorio, es decir compuesta por un conducto vertical que comprende en su parte superior un órgano repartidor con domo, cuya función es desviar el metal liquido que entra en la boquilla hacia la superficie interior de dicho conducto y que presenta un pluralidad de brazos dispuestos simétricamente en estrella con respecto al eje de la boquilla e inclinados con respecto a la horizontal, estando dichos brazos configurados para imprimir al acero líquido un movimiento giratorio helicoidal a lo largo de la pared interna de la boquilla.

18. Procedimiento según cualquiera de las reivindicaciones 1 a 16, caracterizado porque la boquilla de chorro hueco utilizada presenta en su parte superior un órgano repartidor con domo ideado para separar el metal líquido en dos chorros, un chorro interno y un chorro externo, en dos zonas físicamente bien separadas, permitiendo la inyección de nanopartículas de cerámica bajo el domo en la zona interna la formación de un metal de composición química diferente de la del metal de base, colado en la zona externa.

19. Procedimiento según la reivindicación 18, caracterizado porque la inyección de nanopartículas de cerámica se efectúa alternativamente en la zona externa.

Patentes similares o relacionadas:

Proceso de colada continua de metal, del 15 de Octubre de 2019, de Arcelormittal: Proceso de colada continua de un semielaborado de acero que comprende: - una etapa de colada que emplea una buza de chorro hueco ubicada entre una artesa de colada […]

Método para producir una placa de acero con bajo contenido de carbono, del 9 de Abril de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de producción de placa fundida de acero con bajo contenido de carbono, que comprende: añadir Ti a un acero fundido descarbonizado […]

Sistema y método para monitorizar el consumo de castina de molde, del 3 de Abril de 2019, de Stollberg Inc: Un aparato para controlar el consumo de castina de molde y suministrar castina de molde a un molde de fundición continua que comprende: un […]

Procedimiento de fabricación de aceros inoxidables de carbonitruros finos, y del producto obtenido a partir de este procedimiento, del 20 de Noviembre de 2018, de Aperam Stainless France: Procedimiento de fabricación de un semiproducto de acero inoxidable estabilizado que comporta una etapa de colada mediante una válvula de chorro hueco dispuesta entre […]

Procedimiento de colada continua, del 25 de Septiembre de 2018, de NISSHIN STEEL CO., LTD.: Un procedimiento de colada continua para colar un metal sólido vertiendo un metal fundido , sometido a desoxidación de aluminio en un cucharón , en una artesa […]

Máquina de colada continua que utiliza un fundente del molde fundido, del 6 de Septiembre de 2017, de POSCO: Una máquina de colada continua adaptada para inyectar un fundente del molde en un estado fundido dentro de un molde, que comprende: un molde ; […]

BOQUILLA DE CHORRO HUECO PARA COLADA CONTINUA DE ACERO, del 13 de Agosto de 2010, de CENTRE DE RECHERCHES METALLURGIQUES ASBL - CENTRUM VOOR RESEARCH IN DE METALLURGIE VZW: Instalación de colada continua para el flujo de acero líquido a partir de una cesta repartidora en una lingotera a través de una boquilla […]

BOQUILLA DE CHORRO HUECO PARA COLADA CONTINUA DE ACERO, del 13 de Agosto de 2010, de CENTRE DE RECHERCHES METALLURGIQUES ASBL - CENTRUM VOOR RESEARCH IN DE METALLURGIE VZW: Instalación de colada continua para el flujo de acero líquido a partir de una cesta repartidora en una lingotera a través de una boquilla […]