CAPA DE PROTECCIÓN ANTICORROSIVA CON PROPIEDADES MEJORADAS.

Capa de protección anticorrosiva para la protección de substratos de acero contra la corrosión,

que presenta una capa de cinc y cromo dispuesta sobre el substrato de acero aplicada mediante deposición electrolítica conjunta de iones de cinc y de cromo y una capa fina orgánica sin cromato aplicada sobre ella que contiene esencialmente resinas sintéticas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/006336.

Solicitante: VOESTALPINE STAHL GMBH.

Nacionalidad solicitante: Austria.

Dirección: VOESTALPINE-STRASSE 3 4020 LINZ AUSTRIA.

Inventor/es: TOMANDL,Alexander, GERDENITSCH,Johann.

Fecha de Publicación: .

Fecha Solicitud PCT: 17 de Julio de 2007.

Clasificación Internacional de Patentes:

- B05D7/00N1

- B05D7/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 7/00 Procedimientos, distintos al "flocage", especialmente adaptados para aplicar líquidos u otros materiales fluidos, a superficies especiales, o para aplicar líquidos u otros materiales fluidos, particulares. › a metal, p. ej. a carrocerías de automóvil.

- C09D5/10 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09D COMPOSICIONES DE REVESTIMIENTO, p. ej. PINTURAS, BARNICES, LACAS; EMPLASTES; PRODUCTOS QUIMICOS PARA LEVANTAR LA PINTURA O LA TINTA; TINTAS; CORRECTORES LIQUIDOS; COLORANTES PARA MADERA; PRODUCTOS SOLIDOS O PASTOSOS PARA ILUMINACION O IMPRESION; EMPLEO DE MATERIALES PARA ESTE EFECTO (cosméticos A61K; procedimientos para aplicar líquidos u otros materiales fluidos a las superficies, en general B05D; coloración de madera B27K 5/02; vidriados o esmaltes vitreos C03C; resinas naturales, pulimento francés, aceites secantes, secantes, trementina, per se , C09F; composiciones de productos para pulir distintos del pulimento francés, cera para esquíes C09G; adhesivos o empleo de materiales como adhesivos C09J; materiales para sellar o guarnecer juntas o cubiertas C09K 3/10; materiales para detener las fugas C09K 3/12; procedimientos para la preparación electrolítica o electroforética de revestimientos C25D). › C09D 5/00 Composiciones de revestimiento, p. ej. pinturas, barnices o lacas, caracterizados por su naturaleza física o por los efectos que producen; Emplastes. › que contienen polvo metálico.

- C23C22/36A

- C23C22/83 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 22/00 Tratamiento químico de la superficie de materiales metálicos por reacción de la superficie con un medio reactivo quedando productos de reacción del material de la superficie en el revestimiento, p. ej. revestimiento por conversión, pasivación de metales. › Tratamiento posterior químico.

- C25D3/56C

- C25D5/48 C […] › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Tratamiento posterior de las superficies revestidas de metales por vía electrolítica.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357260_T3.pdf

Fragmento de la descripción:

La invención concierne a una capa de protección anticorrosiva con propiedades mejoradas.

De la EP 0 566 121 B 1 se conoce un procedimiento para la producción de chapas de acero galvanizadas con una aleación de cinc y cromo con una excelente fuerza de adherencia. En este procedimiento, la superficie de la chapa de acero se galvaniza aplicando un baño ácido de galvanización que contiene iones de cinc e iones de cromo en una relación de concentración molar concreta, que incluye al menos un aditivo orgánico no iónico con al menos un enlace triple.

Del “Journal of Applied Electrochemistry”, 30, páginas 870 a 822, “Role of polyethylen glycol in electrodeposition of zinc-chromium alloys”, se conoce el polietilenglicol (PEG) como aditivo en la electrodeposición de aleaciones de cinc y cromo.

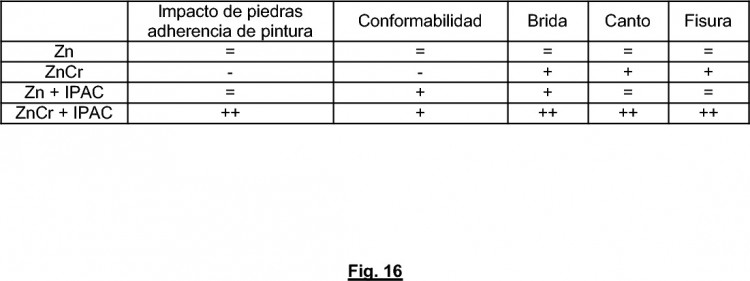

De “Corrosion resistance of ZN-CR Alloy electrocoated Steel Sheets”, de Kanamura, T., Suzuki, S. y Arai, K., se conoce la mejora de la protección anticorrosiva, especialmente para chapas de automóviles, mediante diversos tipos de revestimientos a base de cinc, si bien aquí se señala que con un aumento del espesor de capa, aunque aumenta la resistencia a la corrosión, disminuye al mismo tiempo la conformabilidad y la soldabilidad. Se indica que la solución de este problema estaría en crear un fleje de acero solo ligeramente revestido, con una buena resistencia a la corrosión. Para ello se investigaron aleaciones de cinc y cromo, con una proporción de cromo del 5 al 20 % en el revestimiento, llegando a la conclusión de que el cinc-cromo es un material que posee una excelente resistencia a la corrosión, incluso con revestimientos más finos, afirmando que un revestimiento de 20 g/m2 sería ya muy bueno. Además se indica que los revestimientos de cinc y cromo aportan una protección catódica suficiente y eficaz para evitar la corrosión de cantos. Adicionalmente se describe la insuficiente capacidad de fosfatación de los recubrimientos de Zn-Cr.

De la EP-A-573015 se conoce una chapa compuesta de aluminio revestida, que consta de una superficie revestida por una o dos caras de cinc o de una aleación de cinc, provista de una película de cromato y de un recubrimiento orgánico situado encima con una espesor de capa de entre 0,1 y 5 µm. El revestimiento orgánico está constituido por una composición primaria, formada por un disolvente orgánico, una resina epoxi con un peso molecular de entre 500 y 10.000, una poliamida aromática y un compuesto de fenol o de cresol como acelerador. El recubrimiento orgánico se aplica con un espesor de capa de película seca de entre 0,6 y 1,6 µm, ya que las capas inferiores a 0,1 µm son demasiado finas para ofrecer una protección anticorrosiva. El revestimiento orgánico, con este revestimiento total, posee con ello un componente sustancial de protección anticorrosiva. Se indica que los espesores de capa superiores a 5 µm influyen en la soldabilidad.

La DE-A-36406662 concierne a una chapa de acero de superficie tratada que consta de una chapa de acero revestida de cinc o de una aleación de cinc, una película de cromato formada en la superficie de la chapa de acero y una capa de un compuesto de resina formada sobre la película de cromato. Este compuesto de resina estaría constituido por una resina básica creada mediante la transformación de una resina epoxi con aminas, así como por un compuesto de poliisocianato. También esta película conocida se debe aplicar solo en espesores de película seca inferiores a aproximadamente 3,5 µm, ya que los espesores de capa superiores disminuyen fuertemente la aptitud para la soldadura.

De la DE-C-3412234 se conoce una imprimación de protección anticorrosiva con capacidad de deslizamiento y soldable para chapa de acero galvanizada electrolíticamente de capa fina, fosfatada o cromada y conformada, constando dicha imprimación de protección anticorrosiva de una mezcla de más del 60 % de cinc, aluminio, grafito y/o sulfuro de molibdeno, así como de otro pigmento de protección anticorrosiva, de 33 a 35 % de un aglutinante orgánico y de aproximadamente el 2 % de un agente dispersante o catalizador. Como aglutinantes orgánicos se proponen resinas de poliéster y/o resinas de epoxi así como sus derivados. La empresa BASF vende en el mercado una imprimación de protección anticorrosiva de este tipo con el nombre de “Bonazinc 2000”. Sin embargo, un revestimiento de este tipo no es suficientemente soldable por puntos y la temperatura de cocción es demasiado elevada, por lo que muchos aceros modernos ya no se pueden emplear para esto. Además, la adherencia de la pintura no siempre es suficiente.

De la EP 1 030 894 B1 se conoce un compuesto de protección anticorrosiva conductor y soldable para revestir superficies de metal así como un procedimiento para revestir superficies metálicas con recubrimientos orgánicos eléctricamente conductores. El cometido de dicha publicación es poner a disposición una composición de revestimiento que satisfaga los requisitos de la industria automovilística, siendo el compuesto teóricamente apto para el procedimiento de coil coating, así como para poder alcanzar una temperatura de cocción baja y una reducción más marcada de la herrumbre blanca en la chapa de acero galvanizada, mejorando la adherencia del revestimiento orgánico sobre un sustrato metálico y también alcanzando una protección anticorrosiva suficiente con una capa de cromo delgada en caso de cromatización y preferentemente en el caso de procedimientos de pretratamiento sin cromo. Además, en teoría existiría una aptitud para la soldadura por puntos, y el uso de otros productos de protección anticorrosiva, tales como para el sellado de huecos, serían innecesarios. El revestimiento debe contener para ello en teoría entre el 10 y 40 % en peso de un aglutinante orgánico, entre el 0 y 15 % en peso de un pigmento de protección anticorrosiva a base de silicato, entre el 40 y 70 % en peso de cinc, aluminio, grafito y/o sulfuro de molibdeno en polvo, así como entre el 0 y 30 % en peso de un disolvente, siendo el aglutinante orgánico al menos una resina epoxi, y contener al menos un endurecedor seleccionado de guanidina, guanidinas sustituidas, ureas sustituidas, aminas terciarias cíclicas y sus mezclas, así como al menos una resina de poliuretano bloqueada.

De la DE 102 56 286 A1 se conoce una imprimación de protección anticorrosiva en teoría apta para la conformación de bajo desgaste de, por ejemplo, chapas de acero como las que se elaboran en la industria del automóvil, en fabricación en serie. Según esta publicación, dicho revestimiento, a pesar del recubrimiento de cinc o de una aleación con contenido de cinc de una cara o incluso de ambas caras, con una capa fina de pretratamiento que representa una protección anticorrosiva así como una base de adherencia para la imprimación subsiguiente y con un revestimiento de base de soldadura de entre 0,5 y 10 µm, posee suficiente conductividad eléctrica como para poderse soldar bien. En el caso del cinc o las aleaciones con contenido de cinc aquí mencionadas, podría tratarse de las aleaciones habituales en la fabricación de automóviles: capa de cinc electrolítica, capa galvanizada por inmersión en caliente (0,2 % de contenido de aluminio), Galfan (5 % de contenido de aluminio), Galvanealed y Galvalume (partes aproximadamente iguales de cinc y aluminio). Este cometido se resolvería con una mezcla tipo barniz que contendría resina y partículas inorgánicas para aplicar una capa protectora polímera resistente a la corrosión, conformable con bajo desgaste, con conductividad eléctrica y eléctricamente soldable.

De la EP 0 607 452 A1 se conoce un revestimiento de cinc y cromo para chapas de automóvil, en la que se indica que las capas de cinc y cromo presentan frente a las capas convencionales de aleaciones a base de cinc sobre aceros la ventaja de que en su estado original la resistencia a la corrosión es más elevada que la de otros revestimientos. Sin embargo, también se indica que, aunque los revestimientos de aleaciones de cinc y cromo presentan una mayor resistencia a la corrosión, esto solo es aplicable al mero material de chapa y que (debido a los procesos de conformación) la resistencia contra la corrosión es débil en la superficie exterior de la carrocería de un vehículo. Esto se debe a la escasa conformabilidad de los revestimientos de cinc y cromo. Además, también se indica que la resistencia a la corrosión de todo revestimiento mejora cuando aumenta el peso del revestimiento, aunque precisamente en los revestimientos de cinc y cromo el caso es justo el contrario, ya que la conformabilidad disminuye en... [Seguir leyendo]

Reivindicaciones:

1. Capa de protección anticorrosiva para la protección de substratos de acero contra la corrosión, que presenta una capa de cinc y cromo dispuesta sobre el substrato de acero aplicada mediante deposición electrolítica conjunta de iones de cinc y de cromo y una capa fina orgánica sin cromato aplicada sobre ella que contiene esencialmente resinas sintéticas.

2. Capa de protección anticorrosiva según la reivindicación 1, caracterizada por que la capa de cinc y cromo contiene entre un 1 y 25 % de cromo, siendo el resto principalmente cinc y, dado el caso, elementos accidentales, así como las impurezas habituales.

3. Capa de protección anticorrosiva según la reivindicación 1 o 2, caracterizada por que el contenido de cromo es de entre el 3 y 10 %, siendo el resto cinc y, dado el caso, elementos accidentales y las impurezas habituales.

4. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que la capa de cinc y cromo posee un espesor de entre 1 y 10 µm.

5. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que el espesor de la capa de cinc y cromo es de entre 2 y 6 µm.

6. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que el espesor de la capa de cinc y cromo es de entre 2,5 y 5 µm.

7. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que el espesor de la capa de cinc y cromo depende del contenido de cromo de la capa, siendo el espesor de la capa en caso de bajo contenido de cromo de entre 5 y 10 µm y en caso de alto contenido de cromo de entre 1 y 5 µm.

8. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que la capa orgánica contiene partículas eléctricamente conductoras, estando constituida la capa tipo barniz a base de resina sintética.

9. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que la capa orgánica contiene partículas metálicas a modo de partículas eléctricamente conductoras.

10. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que la capa orgánica a base de resina sintética contiene poliuretano y/o resina epoxi y/o resina fenólica y/o resina de melamina.

11. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que la capa orgánica contiene además poliéster y/o derivados de guanidina y/o ureas y/o aminas cíclicas y/o aromáticas y/o alcoholes.

12. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que la capa orgánica es un revestimiento de película fina.

13. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que la capa orgánica está constituida por una imprimación de protección anticorrosiva convencional.

14. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que el espesor de la película fina orgánica sobre la capa de cinc y cromo es de entre 0,5 y 10 µm.

15. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que el espesor de la película fina orgánica es de entre 1,5 y 6 µm.

16. Capa de protección anticorrosiva según una de las reivindicaciones anteriores, caracterizada por que el espesor de la película fina orgánica es de 3 µm.

17. Procedimiento para la creación de una capa de protección anticorrosiva con adherencia de la pintura mejorada a base de una capa de protección anticorrosiva de cinc y cromo sobre substratos de acero, caracterizado por que sobre la capa de cinc y cromo depositada electrolíticamente se aplica una película fina orgánica sin cromato que contiene resinas sintéticas.

18. Procedimiento según la reivindicación 17, caracterizado por que la deposición de la capa de cinc y cromo se efectúa a partir de un electrolito de sulfato ácido con cinc bivalente y cromo trivalente.

19. Procedimiento según la reivindicación 17 o 18, caracterizado por que para la codeposición de cromo en la capa se emplea polietilenglicol como aditivo.

20. Procedimiento según una de las reivindicaciones de la 17 a la 19, caracterizado por que la película fina orgánica se aplica sin pretratamiento sobre la capa de cinc y cromo depositada electrolíticamente.

21. Procedimiento según una de las reivindicaciones de la 17 a la 19, caracterizado por que antes de aplicar la película fina orgánica se realiza un tratamiento químico de conversión para mejorar la adherencia, aplicándose una solución que contiene fosfatos y/o fluorotitanatos y/o fluorocirconatos, además de un polímero orgánico como un silano, mediante un procedimiento no-rinse, formándose así una capa amorfa.

22. Procedimiento según la reivindicación 17 o 21, caracterizado por que el revestimiento de película fina se aplica mediante un procedimiento coil coating.

23. Procedimiento según una de las reivindicaciones de la 17 a la 22, caracterizado por que el revestimiento de película fina se aplica con un espesor de entre 0,5 y 10 µm.

24. Procedimiento según una de las reivindicaciones de la 17 a la 23, caracterizado por que se emplea una capa orgánica que contiene partículas eléctricamente conductoras, presentando la base de resina sintética poliuretano y/o resina epoxi y/o resina fenólica

5 y/o resina de melamina.

25. Procedimiento según una de las reivindicaciones de la 17 a la 24, caracterizado por que como revestimiento orgánico de película fina se utiliza una imprimación de protección anticorrosiva comercial para el revestimiento de substratos de acero

10 galvanizados electrolíticamente o por inmersión en caliente.

26. Uso de capas finas orgánicas sin cromato que contienen esencialmente resinas sintéticas sobre capas de cinc y cromo sobre substratos de acero.

15 27. Uso de imprimaciones de protección anticorrosiva sin cromato sobre capas de cinc y cromo sobre substratos de acero.

Patentes similares o relacionadas:

Recubrimiento pulverizado resistente a la corrosión y método para formar el mismo, del 3 de Junio de 2020, de Yoshikawa Kogyo Co., Ltd: Un recubrimiento pulverizado de aleación de Al-Mg resistente a la corrosión que cubre la superficie del sustrato, donde el recubrimiento pulverizado de […]

Composición en solución para tratamiento superficial de lámina de acero, superficie de lámina de acero chapada a base de zinc, tratada con la misma, y su procedimiento de fabricación, del 20 de Mayo de 2020, de POSCO: Una composición en solución para el tratamiento superficial de lámina de acero, que comprende: 30 % en peso a 60 % en peso de un compuesto de cromo trivalente […]

Capa de estaño-níquel con elevada dureza, del 2 de Octubre de 2019, de DR.ING. MAX SCHLÖTTER GMBH & CO. KG: Capa de estaño-níquel con una fase de NiSn, presentando la capa de estaño-níquel una dureza de al menos HV 750 (dureza Vickers), y un grosor de […]

Composiciones de revestimiento en polvo capaces de tener una imprimación que sustancialmente no contiene cinc, del 4 de Septiembre de 2019, de AKZO NOBEL COATINGS INTERNATIONAL B.V.: Un revestimiento compuesto que comprende una imprimación y una última capa, formándose la imprimación a partir de una composición de imprimación epoxídica termoestable […]

Procedimiento para producir un revestimiento protector contra la corrosión oscuro, del 3 de Julio de 2019, de EWALD DORKEN AG.: Procedimiento para producir un revestimiento protector contra la corrosión oscuro sobre un sustrato metálico, con las etapas: - aplicar una composición de capa de […]

Utilización de itrio, zirconio, lantano, cerio, praseodimio y/o neodimio como agente de refuerzo para una composición de revestimiento anticorrosión, del 20 de Mayo de 2019, de NOF METAL COATINGS EUROPE: Utilización de por lo menos un elemento seleccionado de entre itrio, zirconio, lantano, cerio, praseodimio y neodimio, en forma de óxidos o sales, como agente […]

Revestimiento y acero revestido, del 5 de Marzo de 2019, de Kyoto Materials Co. Ltd: Revestimiento que comprende: óxido de calcio y/o hidróxido de calcio; sulfato de magnesio; ácido benzoico y/o una sal de benzoato; y una resina, […]

Composición de recubrimiento con efecto anticorrosivo, del 26 de Octubre de 2018, de BASF COATINGS GMBH: Una composición de recubrimiento que comprende al menos un aglutinante (A) que contiene al menos una resina polimérica (A1) y al menos un agente de […]