PROCEDIMIENTO DE ALINEACIÓN DE PARTÍCULAS MAGNÉTICAS EN UNA TINTA PASTOSA, E IMPRESIÓN DE EFECTOS ÓPTICOS.

Un procedimiento de impresión y alineación de laminillas de efectos especiales de tal manera que al menos parte de las laminillas impresas se orienten a lo largo de las líneas de campo de un campo magnético aplicado,

comprendiendo el procedimiento las etapas de: a) la provisión de una tinta pastosa, compuesta por un vehículo que incorpora las laminillas en su interior y en el que las laminillas están compuestas por al menos una capa de material magnéticamente orientable; b) la aplicación de la tinta pastosa mediante la impresión de dicha tinta sobre un sustrato (4); c) la reducción de la viscosidad de la tinta pastosa mediante la adición de energía a la tinta; y d) la reorientación de las laminillas utilizando el campo magnético aplicado para formar la imagen

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05022781.

Solicitante: JDS UNIPHASE CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1768 AUTOMATION PARKWAY SAN JOSE, CA 95131 ESTADOS UNIDOS DE AMERICA.

Inventor/es: COOMBS, PAUL, G., MAYER, THOMAS, Raksha,Vladimir P, Chu,Dishuan Sean, Markantes,Charles Tom.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Octubre de 2005.

Clasificación PCT:

- B41M3/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41M PROCESOS DE IMPRESION, DE REPRODUCCION, DE MARCADO O COPIADO; IMPRESION EN COLOR (corrección de errores tipográficos B41J; procedimientos para aplicar imágenes transferencia o similares B44C 1/16; productos fluidos para corregir errores tipográficos C09D 10/00; impresión de textiles D06P). › B41M 3/00 Procesos de impresión para trabajos impresos de un tipo particular, p. ej. motivos (dibujos particulares en sí B44F; fabricación de circuitos impresos utilizando técnicas de impresión H05K 3/12). › Impresión de papeles-valor.

- B42D15/00 B […] › B42 ENCUADERNACION; ALBUMES; CLASIFICADORES; IMPRESOS ESPECIALES. › B42D LIBROS; CUBIERTAS DE LIBROS; HOJAS SUELTAS; IMPRESOS CARACTERIZADOS POR SU IDENTIFICACION O POR SUS CARACTERISTICAS DE SEGURIDAD; IMPRESOS DE UN FORMATO O DE UN TIPO ESPECIAL, NO PREVISTOS EN OTRO LUGAR; DISPOSITIVOS QUE FACILITAN SU UTILIZACION, NO PREVISTOS EN OTRO LUGAR; APARATOS DE BANDA MOVIL PARA ESCRIBIR O LEER. › Cartas o impresos de un formato o de un tipo especial no previstos en otro lugar.

- H01F1/00 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01F IMANES; INDUCTANCIAS; TRANSFORMADORES; EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES MAGNETICAS. › Imanes o cuerpos magnéticos, caracterizados por los materiales magnéticos pertinentes; Empleo de materiales específicos por sus propiedades magnéticas.

Clasificación antigua:

- B41M3/14 B41M 3/00 […] › Impresión de papeles-valor.

- B42D15/00 B42D […] › Cartas o impresos de un formato o de un tipo especial no previstos en otro lugar.

- H01F1/00 H01F […] › Imanes o cuerpos magnéticos, caracterizados por los materiales magnéticos pertinentes; Empleo de materiales específicos por sus propiedades magnéticas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357649_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento y a un aparato para orientar partículas pigmentadas dispersas en un vehículo de gran viscosidad, de tal manera que las partículas se alineen y permanezcan en una orientación preferente, y a las imágenes realizadas mediante dicho procedimiento.

La impresión en hueco es un procedimiento de impresión sobradamente conocido que utiliza una plancha que presenta unos rebajos conformados en unas áreas de imágenes de impresión con respecto a unas áreas de imágenes de no impresión. Después de que la entera plancha en hueco se llena con una tinta de gran viscosidad, la tinta existente en las áreas de imágenes de no impresión es limpiada para dejar la tinta solo en las áreas de imágenes de impresión. A continuación, una banda o sustrato, como por ejemplo una hoja de papel es aplicada con fuerza directamente sobre la placa de impresión aplicando una fuerte presión para transferir la tinta que permanece en las áreas de las imágenes de impresión sobre el papel. La impresión en hueco grabado al buril se utiliza típicamente para imprimir documentos de seguridad, como por ejemplo billetes de banco, y emplea unos cilindros de impresión que presentan unas estampas en su interior en las cuales las tintas de impresión en hueco han sido depositadas. Las tintas para impresión en hueco pastosas de gran viscosidad utilizadas en dicha impresión son de naturaleza sustancialmente distinta respecto de las tintas utilizadas en otras formas de impresión, como por ejemplo fotograbado, offset e impresión por chorro de tinta. Con distinta fortuna, se han llevado a cabo tentativas para mejorar la dispersibilidad y la resistencia química de las tintas de impresión en hueco pastosas; por ejemplo la Patente estadounidense 6,833,395 a nombre de Rygas et al. transferida a la Canadian Bank Note Company, Limited (Ottawa, CA) trata de proporcionar una solución a este problema.

Otra Patente estadounidense que se refiere a las mejoras dentro de una imagen impresa en hueco y que sugiere la adición de laminillas dieléctricas dentro de la tinta de impresión en hueco, es la Patente estadounidense 6,815,065 a nombre de Argoitia et al., transferida a Flex Products, Inc., incorporada en la presente memoria por referencia. La Patente 6,815,065 divulga una tinta o pintura estirada la cual genéricamente aplana las laminillas pigmentadas situadas en el plano de la superficie del sustrato.

En los últimos tiempos ha habido un considerable interés para obtener efectos especiales mediante la orientación magnética de laminillas magnéticas, esto es, laminillas que van a alinearse en un campo magnético, de una manera predeterminada, para seguir las líneas del campo. De ello se encuentran ejemplos en la Patente estadounidense 6,902,807 a nombre de Argoitia et al., denominadas laminillas pigmentadas difractivas alineables y en la Patente estadounidense 6,808,806 a nombre de Phillips et al., denominada Procedimientos para la Producción de artículos revestidos con Imágenes mediante la utilización de pigmentos magnéticos; Phillips et al., divulgan la orientación de laminillas magnéticamente orientables en campos magnéticos aplicados para conseguir efectos especiales; ambas Patentes se incorporan en la presente memoria por referencia.

La impresión de etiquetas de seguridad y de documentos de valor con efectos ópticos ilusorios basados en la utilización de tintas flexo y de serigrafía magnéticas de baja viscosidad ópticamente variables, se describe con detalle en la Solicitud de Patente estadounidense 20040051297 transferida a Flex Products Inc., se incorpora en la presente memoria por referencia.

Los grabados ópticamente variables para otros documentos de seguridad y papel monedo a menudo son impresos sobre máquinas de huecograbado alimentadas con hojas. El proceso de impresión conlleva la aplicación de enormes presiones (104 kg / m2) sobre el papel en la transferencia de tinta desde la plancha, unas velocidades de la prensa altas (1,02 - 2,54 m / s), la naturaleza ultraviscosa de la tinta y la rápida cinética del secado de la superficie.

La impresión en hueco de insignias de seguridad se emplea debido a las propiedades singulares que pueden obtenerse. La consecución de estas propiedades especiales determina la aplicación de unos condicionamientos estrictos en la tinta, la plancha grabada, y en las condiciones empleadas en el proceso. Por ejemplo, después de la terminación de la impresión la tinta debe mantener una morfología y una configuración específicas, esto es, separadas islas o cuerdas que repliquen con precisión el fino detalle de la estampa matriz. Por consiguiente, las etapas convencionales de impresión y endurecimiento y las nuevas etapas de alineación deben seguir proporcionando las mismas propiedades físicas, químicas y mecánicas a la tinta endurecida posibilitando al mismo tiempo la reproducción precisa de la imagen grabada y de la posición predeterminada de las partículas magnéticas. Las exigencias concomitantes de mantenimiento riguroso de las propiedades viscoelásticas correctas de la tinta pastosa permitiendo al tiempo una secuencia de nuevas y adicionales etapas para provocar la alineación de laminillas magnéticas, han supuesto una dificultad tremenda para los expertos en la materia.

La consecución de las insignias impresas y endurecidas que incluyen las laminillas magnéticas que han sido alineadas de una forma deseada y predeterminada requiere una solución que supere una serie de difíciles condicionamientos. Por ejemplo, la tinta pastosa debe ser capaz de proporcionar no solo la reducción y engrosamiento normales de la viscosidad que viene determinada por la etapa de impresión, sino que debe, así mismo, ser capaz de sobrevivir a una segunda reducción y engrosamiento de la viscosidad durante la nueva etapa de alineación. El asunto se complica si se produce un segundo repunte de viscosidad después de la aplicación de la tinta al sustrato y no en el estado fluido. Para soportar una impresión de alta velocidad, la tinta impresa pero no endurecida debe proporcionar, con rapidez, esta viscosidad de reducción - engrosamiento para no ralentizar la velocidad de línea de la prensa. En el caso de una alta velocidad, las laminillas magnéticas deben orientarse con rapidez en el tiempo de secado proporcionado por el aparato imantado - algunas veces en menos de 1 segundo. Una vez en la posición deseada, las laminillas deben congelarse en posición y evitar la natural relajación que se produciría a menos que se desarrollarán a continuación las etapas oportunas. Esta fijación de la posición de las laminillas debe ser permanente y debe sobrevivir a tiempo total de duración del documento de seguridad - un periodo de años en el caso de los billetes de banco en circulación.

Además de los condicionamientos aplicados sobre la tinta los imanes y las laminillas magnéticas, el proceso presenta condicionamientos adicionales. Por ejemplo, cuando se aplica energía a la tinta para reducir la viscosidad, la energía debe ser aplicada de una manera y con una amplitud suficientes para provocar el cambio deseado de la tinta sin dañar los materiales implicados en el proceso. Por ejemplo, el calor u otra energía no debe abrasar o dañar la tinta o el sustrato -generalmente papel o polímero. La energía añadida no debe dañar la prensa de impresión. El tipo de energía debe ser compatible con el hardware mecánico en la zona de alineación. Por ejemplo, la aplicación de energía de microondas a una zona de la prensa que contenga elementos mecánicos podría ser peligrosa.

De esta manera, cuando se intenta imprimir utilizando tintas pastosas de gran viscosidad que incorporen laminillas o partículas magnéticas en su interior, la alineación de estas laminillas utilizando procesos y tintas de tipo para impresión en hueco estándar, dista de ser satisfactoria en cuanto la viscosidad de la tinta pastosa impide que las laminillas magnéticamente alineables se muevan y orienten dentro del vehículo; por consiguiente, hasta el momento, no ha podido llevarse a la práctica la alineación que utiliza un campo magnético aplicado con unas tintas pastosas de gran viscosidad.

Constituye, por consiguiente, un objetivo de la presente invención proporcionar un procedimiento y un aparato que permitan que sean utilizadas estas tintas pastosas de gran viscosidad en la impresión de pigmentos con efectos especiales en los que los pigmentos puedan ser alineados en orientaciones preferentes utilizando un campo magnético para obtener los efectos ilusorios deseados.

Constituye un objetivo adicional de la presente invención... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de impresión y alineación de laminillas de efectos especiales de tal manera que al menos parte de las laminillas impresas se orienten a lo largo de las líneas de campo de un campo magnético aplicado, comprendiendo el procedimiento las etapas de:

a) la provisión de una tinta pastosa, compuesta por un vehículo que incorpora las laminillas en su interior y en el que las laminillas están compuestas por al menos una capa de material magnéticamente orientable;

b) la aplicación de la tinta pastosa mediante la impresión de dicha tinta sobre un sustrato (4);

c) la reducción de la viscosidad de la tinta pastosa mediante la adición de energía a la tinta; y

d) la reorientación de las laminillas utilizando el campo magnético aplicado para formar la imagen.

2. Un procedimiento de acuerdo con lo definido en la reivindicación 1, en el que la tinta pastosa tiene una viscosidad V de al menos 100 Pa.s cuando la temperatura se sitúa entre 15 y 25 grados C.

3. Un procedimiento de acuerdo con lo definido en las reivindicaciones 1 o 2, en el que la etapa de reducción de la viscosidad incluye la aminoración de la viscosidad V de la tinta pastosa en al menos un 60% durante al menos un tiempo suficiente para aplicar un campo magnético a la tinta impresa, para posibilitar que las laminillas se alineen dentro de la tinta pastosa a lo largo de las líneas de campo del campo magnético aplicado; y en el que la etapa de utilización de un campo magnético aplicado incluye la aplicación de un campo magnético a la tinta impresa para alinear las laminillas.

4. Un procedimiento de acuerdo con lo definido en cualquiera de las reivindicaciones 1 a 3, en el que, en la etapa (c) la viscosidad V se reduce en al menos un 80%.

5. Un procedimiento de acuerdo con lo definido en cualquiera de las reivindicaciones 1 a 4, en el que la etapa de reducción de la viscosidad V de la tinta pastosa comprende la etapa de calentamiento de la tinta pastosa después de la etapa de endurecimiento (b).

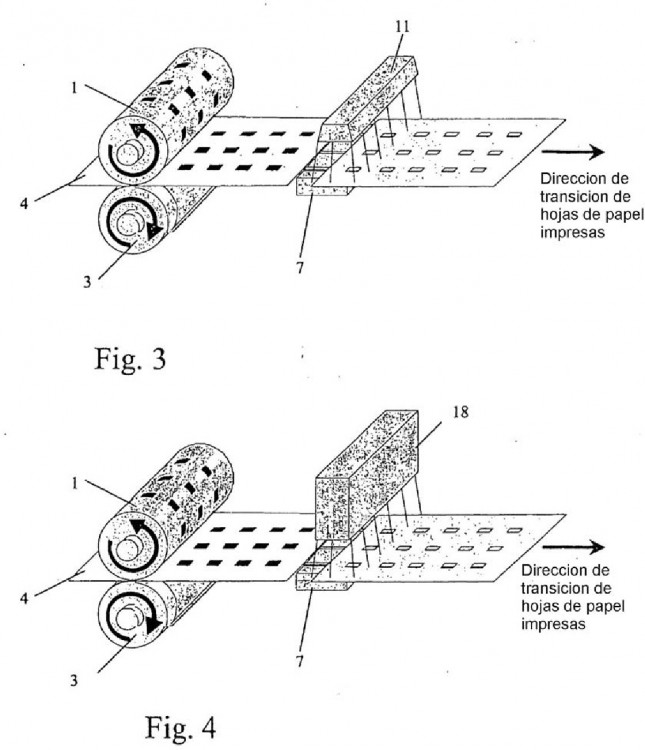

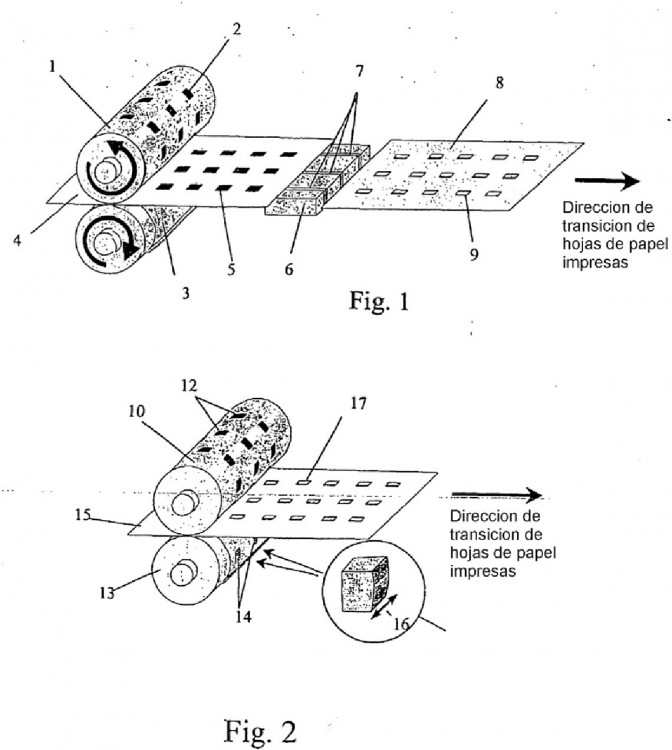

6. Un procedimiento de acuerdo con lo definido en la reivindicación 5, en el que la etapa de calentamiento incluye el paso del sustrato (4) a lo largo de un rodillo calentado (1; 10).

7. Un procedimiento de acuerdo con lo definido en las reivindicaciones 5 o 6, en el que la etapa de calentamiento de la tinta pastosa se lleva a cabo mediante el calentamiento del sustrato (4).

8. Un procedimiento de acuerdo con lo definido en una cualquiera de las reivindicaciones 3 a 7, en el que la tinta es impresa sobre el sustrato (4) utilizando un rodillo impresor (10) y un rodillo de impresión (13) y en el que la etapa de calentamiento se lleva a cabo calentando al menos un rodillo entre el rodillo impresor

(10) y el rodillo de impresión (13) y en el que el rodillo de impresión incorpora unos imanes (14) integrados en él, para suministrar el campo magnético.

9. Un procedimiento de acuerdo con lo definido en la reivindicación 5, en el que la tinta es impresa sobre el sustrato (4) utilizando un rodillo impresor (1) y un rodillo de impresión (3) y en el que la etapa de calentamiento se lleva a cabo mediante la aplicación de calor corriente abajo del rodillo impresor (1).

10. Un procedimiento de acuerdo con lo definido en las reivindicaciones 5 o 7, en el que la etapa de calentamiento incluye el paso del sustrato (4) del elemento calentado (13, 14).

11. Un procedimiento de acuerdo con lo definido en la reivindicación 1, en el que la etapa (b) es un proceso de impresión en hueco y en el que la tinta pastosa es una tinta de impresión en hueco que incorpora dichas laminillas en su interior.

12. Un procedimiento de acuerdo con lo definido en una cualquiera de las reivindicaciones 1 a 11, en el que la viscosidad de la tinta pastosa se reduce después de la impresión de la tinta sobre el sustrato (4) cerca de donde se produce la impresión.

13. Un procedimiento de acuerdo con lo definido en una cualquiera de las reivindicaciones 1 a 12 que comprende así mismo una etapa (e) de endurecimiento de las laminillas magnéticas después de que han sido alineadas en la etapa (d).

14. Un procedimiento de acuerdo con lo definido en la reivindicación 13, en el que la etapa de endurecimiento implica una primera porción de menos de 5 minutos en la cual se produce el secado de la superficie seguida de una segunda porción en la cual la subsuperficie se endurece.

15. Un procedimiento de acuerdo con lo definido en las reivindicaciones 13 o 14, en el que la etapa de endurecimiento incluye la irradiación de la tinta con una luz o un haz de rayos UV justo después de un calentamiento de la tinta.

16. Un procedimiento de acuerdo con lo definido en una cualquiera de las reivindicaciones 13 y 14, en el que la etapa de endurecimiento incluye la etapa de irradiación de la tinta con luz UV.

17. Un procedimiento de acuerdo con lo definido en la reivindicación 13, en el que la etapa de endurecimiento incluye la etapa de irradiación de la tinta con un haz de electrones.

18. Un procedimiento de acuerdo con lo definido en una cualquiera de las reivindicaciones 1 a 17, en el que la tinta pastosa incluye unos disolventes de secado lento y /o un retardador del endurecimiento.

Patentes similares o relacionadas:

Cuero natural decorado, del 17 de Junio de 2020, de AGFA NV: Procedimiento de fabricación de cuero natural decorado que comprende los pasos de: - aplicar una capa base sobre cuero en crust , […]

Material de estannato de bario dopado con hierro fotoluminiscente, composición de tinta de seguridad y característica de seguridad de la misma, del 17 de Junio de 2020, de SICPA HOLDING SA: Un material de estannato de bario dopado con hierro que tiene una concentración de catión férrico (Fe3+) de aproximadamente 10 a aproximadamente 500 ppm […]

Procedimiento para la producción de un compuesto de capas poliméricas y producto, del 10 de Junio de 2020, de BUNDESDRUCKEREI GMBH: Procedimiento para la producción de un compuesto de capas poliméricas, donde el compuesto de capas poliméricas presenta una pluralidad de capas poliméricas y donde […]

Dispositivo electrónico portátil para sellar y archivar una firma digital codificada, del 1 de Abril de 2020, de MASI, Felice Elio: Un dispositivo electrónico portátil para sellar y archivar una firma digital codificada que comprende un suministro de energía de batería de […]

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]

Tintas magnéticas de secado oxidativo para calcografía detectables mediante dispositivos lectores, del 26 de Febrero de 2020, de SICPA HOLDING SA: Una tinta magnetica de secado oxidativo para la impresion por calcografia en un sustrato, en donde la tinta magnetica de secado oxidativo tiene una viscosidad […]

Procedimiento para marcar una sustancia característica, característica de seguridad, documento de valor y procedimiento para su comprobación, del 12 de Febrero de 2020, de Giesecke+Devrient Currency Technology GmbH: Procedimiento para marcar una sustancia característica luminiscente presente, en particular, en forma de polvo, con, como mínimo, un marcador luminiscente, tal que […]

Impresión remota de marcas en un documento de seguridad, del 29 de Enero de 2020, de SICPA HOLDING SA: Un sistema para imprimir remotamente una marca, tal como un visado, sello o etiqueta, en un documento de seguridad, tal como un pasaporte, que comprende:

- una […]

Impresión remota de marcas en un documento de seguridad, del 29 de Enero de 2020, de SICPA HOLDING SA: Un sistema para imprimir remotamente una marca, tal como un visado, sello o etiqueta, en un documento de seguridad, tal como un pasaporte, que comprende:

- una […]