PROCEDIMIENTO DE TRATAMIENTO DE PIEZAS DE ALEACION FERROSA PARA MEJORAR SUS PROPIEDADES FROTANTES, SIN PERDIDA DE SU DUREZA NI DEFORMACION.

Procedimiento de obtención de una pieza de aleación ferrosa que consiste en depositar por sulfuración sobre dicha pieza un revestimiento de sulfuro de hierro que tiene una relación Fe/S entre 0,

69 y 0,85, caracterizado porque se selecciona el revestimiento entre aquellos que tienen un espesor suficiente y que tienen una superficie cuya dimensión fractal es al menos igual a 2,6

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR02/01091.

Solicitante: H.E.F.

Nacionalidad solicitante: Francia.

Dirección: RUE BENOIT FOURNEYRON ZONE INDUSTRIELLE SUD,42160 ANDREZIEUX-BOUTHEON.

Inventor/es: TERRAT, JEAN-PAUL, CHOMER,STEPHANE.

Fecha de Publicación: .

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación Internacional de Patentes:

- C25D9/04 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 9/00 Revestimientos electrolíticos que no sea con metales (C25D 11/00, C25D 15/00 tienen prioridad; revestimiento electroforético C25D 13/00). › con materiales inorgánicos.

Clasificación PCT:

- C23C14/06 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › caracterizado por el material de revestimiento (C23C 14/04 tiene prioridad).

- C23C16/30 C23C […] › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › Deposición de compuestos, de mezclas o de soluciones sólidas, p. ej. boruros, carburos, nitruros.

- C25D9/04 C25D 9/00 […] › con materiales inorgánicos.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento de tratamiento de piezas de aleación ferrosa para mejorar sus propiedades frotantes, sin pérdida de su dureza ni deformación.

La presente invención se refiere a un procedimiento de tratamiento de piezas de aleación ferrosa para mejorar sus propiedades frotantes, principalmente su resistencia al gripado y al pegado, sin riesgo de pérdida de su dureza ni de deformación.

La invención se aplica a las piezas de acero o en fundición de altas características mecánicas, es decir, cuya temperatura de revenida es inferior a 200ºC.

El experto en la técnica sabe que dos piezas de acero frotando, una contra la otra, en ausencia de lubricante van a gripar muy rápidamente. El experto en la técnica sabe también que el papel de los lubricantes consiste en separar las superficies en contacto por una película que favorece el deslizamiento y la eliminación de las calorías. La película de lubricante permite prevenir la aparición de las micro-soldaduras responsables del gripado y de la transferencia de materia.

Para ser eficaz, la película de lubricante debe tener un espesor superior a la altura de las rugosidades de superficie. El espesor de la película depende en gran parte de las propiedades físico-químicas superficiales y de la morfología de las superficies a escala microscópica. Sin embargo, el acero bruto de fabricación tiene características de superficie de tal modo que el espesor de las películas de lubricante sea generalmente insuficiente para asegurar una lubricación continua cuando las cargas o las velocidades se vuelven importantes.

Se pusieron a punto algunos tratamientos de la superficie de los aceros con el fin de mejorar bien sea la absorción del lubricante o bien las características anti-soldadura o también las dos a la vez.

Se utilizan hoy en día dos categorías de tratamiento en la industria mecánica para mejorar la retención de lubricante: la fosfatación y la sulfuración a baja temperatura. La fosfatación está destinada principalmente a aumentar la resistencia al gripado de los contactos lubricados, la sulfuración confiere además propiedades de inhibición de soldadura a la superficie gracias a la formación de sulfuro de hierro (FeS hexagonal), y las propiedades anti-gripado son entonces superiores a las obtenidas con la fosfatación.

Las propiedades físico-químicas de compuestos tal como el fosfato de hierro o el sulfuro de hierro son la causa del mejor fondeo de los lubricantes, siendo la energía superficial de estos constituyentes bien superior a la del acero. Estos constituyentes presentan por otro lado una baja resistencia al cizallamiento así como una excelente aptitud a la acomodación, lo que le permite mejorar las condiciones de rodaje y la resistencia al desgaste de los contactos sometidos a la fatiga de superficie.

La sulfuración electrolítica en sales fundidas en una salmuera se enseña en la solicitud de patente francesa nº 1.406.530.

La sulfuración a baja temperatura se realiza en una mezcla de sales fundidas a una temperatura en torno a 200ºC con la asistencia de una electrólisis anódica que conduce a la formación de sulfuro de hierro hexagonal FeS. Este último procedimiento se enseña en la solicitud de patente de la firma solicitante nº FR-A-2.050.754.

Sin embargo, las piezas que incluyen un revestimiento según el estado de la técnica anterior no responden ya a las nuevas exigencias, en particular en lo que se refiere a los mecanismos empleados en las nuevas generaciones de motores de inyección directa.

Un objeto de la invención es obtener piezas de aleación ferrosa que tienen propiedades frotantes mejoradas en condiciones extremas de presión y de velocidad, principalmente su resistencia al gripado y al pegado sin pérdida de su dureza ni deformación.

Este objeto, así como otros que aparecerán en la lectura de la siguiente descripción, se satisface por el procedimiento de la presente invención.

La firma solicitante constató de manera sorprendente que para piezas de aleación ferrosa que incluyen un revestimiento de sulfuro de hierro, la dimensión fractal de la superficie del revestimiento de sulfuro de hierro desempeñaba un papel preponderante, y en cualquier caso mucho más influyente que el de la estequiometría, de la estructura cristalina o también de la pureza.

Por lo tanto, la firma solicitante puso a punto un procedimiento de obtención de una pieza de aleación ferrosa que soporta una carga de gripado muy elevada con una dispersión muy baja así como un elevado número de ciclos, que consiste en depositar sobre dicha pieza un revestimiento de sulfuro de hierro que tiene un espesor y una relación Fe/S apropiados, caracterizado porque se selecciona el revestimiento entre los que la superficie tenga una dimensión fractal al menos igual a 2,6.

Por ejemplo, las piezas obtenidas según el procedimiento de la presente invención soportan una carga de gripado según el ensayo con máquina FAVILLE LEVALLY según la norma ASTM-D-2670 al menos igual a aproximadamente 3000 daN con una tolerancia a lo sumo igual a aproximadamente 5% y un número de ciclos según el ensayo de Hamsler al menos igual a aproximadamente 300.

El experto en la técnica determinará fácilmente el espesor y la relación Fe/S apropiados. Tal como lo muestran los siguientes ejemplos, un espesor demasiado bajo es insuficiente para garantizar la resistencia al gripado a pesar de una dimensión fractal de al menos igual a 2,6, y un espesor demasiado elevado impide obtener una dimensión fractal de al menos igual a 2,6. Estos parámetros se deberán ajustar experimentalmente, caso por caso.

Ventajosamente, se selecciona el revestimiento entre aquellos cuya superficie tiene una dimensión fractal comprendida entre 2,65 y 2,75.

En un modo de realización preferido de la invención, se selecciona el revestimiento entre los que tienen una estequiometría que corresponde a una relación Fe/S comprendida entre 0,69 y 0,85.

Favorablemente el revestimiento también se seleccionará entre los que tendrán un espesor inferior a aproximadamente 15 µm, mejor aún, inferior a aproximadamente 6 µm.

La dimensión fractal se obtiene a partir de un rugosímetro, por ejemplo un rugosímetro 3D de tipo confocal sin contacto cuyas características son las siguientes:

Los datos obtenidos con la ayuda del rugosímetro se introducen a continuación en un algoritmo de cálculo específico que extrae los valores matemáticos necesarios para la obtención de la dimensión fractal.

Hay que señalar que el uso de un rugosímetro de gran resolución es esencial para garantizar una medida precisa de la dimensión fractal. Es también importante utilizar un rugosímetro sin contacto para garantizar que ninguna modificación de la morfología de superficie se produjo durante la medida de los perfiles de rugosidad.

Los revestimientos de sulfuro de hierro de las piezas de aleación ferrosa se obtienen por tratamientos conocidos por el experto en la técnica, por ejemplo por sulfuración electrolítica en baño de sales fundidas según la solicitud de patente francesa nº 1.406.530, o bien sulfuración en una salmuera o también sulfuración en baño de sales tal como la firma solicitante lo demostró en sus experimentaciones.

Los Ejemplos siguientes ilustran la invención de manera no limitativa.

Ejemplo 1

Probetas cilíndricas (cilindros) de diámetro 6,35 mm y de altura 40 mm de acero 16 NC6 cementado templado rectificado se han tratado en las condiciones siguientes:

Condición 1

Sulfuración electrolítica en sales fundidas según la solicitud de patente francesa nº 1.406.530

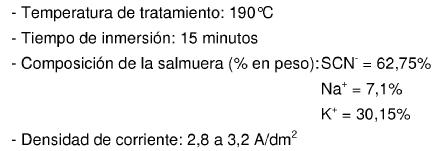

Condición 2

Sulfuración en una salmuera

Condición 3

Sulfuración en baño de sales

Después del tratamiento, las probetas...

Reivindicaciones:

1. Procedimiento de obtención de una pieza de aleación ferrosa que consiste en depositar por sulfuración sobre dicha pieza un revestimiento de sulfuro de hierro que tiene una relación Fe/S entre 0,69 y 0,85, caracterizado porque se selecciona el revestimiento entre aquellos que tienen un espesor suficiente y que tienen una superficie cuya dimensión fractal es al menos igual a 2,6.

2. Procedimiento según la reivindicación 1, caracterizado porque se selecciona el revestimiento entre aquellos cuya superficie tiene una dimensión fractal comprendida entre 2,65 y 2,75.

3. Procedimiento según una cualquiera de las reivindicaciones 1 a 2, caracterizado porque se selecciona el revestimiento entre aquellos que tienen un espesor inferior a 15 µm.

4. Procedimiento según la reivindicación 3, caracterizado porque se selecciona el revestimiento entre aquellos que tienen un espesor inferior a 6 µm.

Patentes similares o relacionadas:

Procedimiento de fabricación de baterías de capas delgadas enteramente sólidas, del 11 de Octubre de 2017, de I-TEN: Procedimiento de fabricación de baterías de capas delgadas enteramente sólidas, comprendiendo dichas baterías comprenden una capa de materiales de ánodo […]

Método para protección de superficies de cromo contra la corrosión catódica, del 25 de Mayo de 2016, de ATOTECH DEUTSCHLAND GMBH: Un método para la protección de una superficie de cromo contra la corrosión catódica, comprendiendo el método, en este orden, las etapas de: (i) proporcionar un sustrato […]

CAPAS GENERADAS ELECTRONICAMENTE PARA LA PROTECCION CONTRA LA CORROSION O COMO FONDO REACTIVO., del 16 de Noviembre de 2004, de HENKEL KOMMANDITGESELLSCHAFT AUF AKTIEN: Procedimiento para la obtención de un recubrimiento con al menos dos capas sobre una superficie conductora de la electricidad, caracterizado porque en […]

PROCEDIMIENTO PARA LA OBTENCION DE UN RECUBRIMIENTO GRADUADO CONSTITUIDO POR FASES DE FOSFATO DE CALCIO Y FASES DE OXIDOS METALICOS SOBRE IMPLANTES METALICOS., del 1 de Febrero de 2003, de HOFINGER, JURGEN, DR.: LA INVENCION SE REFIERE A UN PROCESO PARA LA PRODUCCION DE UN RECUBRIMIENTO GRADUADO DE FASES DE FOSFATO DE CALCIO Y FASES DE OXIDO METALICO […]

UN METODO DE REVESTIR ELECTRICAMENTE UNA SUPERFICIE ELECTRICAMENTE CONDUCTORA., del 1 de Abril de 1981, de IVANOW, S.A.: COMPOSICIONES ACUOSAS DEPOSITABLE ELECTROLITICAMENTE SOBRE UNA SUPERFICIE ELECTRICAMENTE CONDUCTORA. ESTA FORMADA POR UNA RESINA ORGANICA SINTETICA AUTOCURABLE, […]

Revestimiento duro y elemento recubierto con un revestimiento duro, del 15 de Enero de 2020, de OSG Corporation: Un revestimiento duro que recubre la superficie de un substrato , de manera que dicho revestimiento duro tiene un espesor total de 0,5-20 μm y comprende […]

Recubrimiento duro y miembro cubierto con recubrimiento duro, del 8 de Enero de 2020, de OSG Corporation: Un recubrimiento duro que cubre una superficie de un sustrato, en donde dicho recubrimiento duro tiene un grosor total de 0,5-20 μm e incluye una […]

Placa de reflector solar, del 8 de Enero de 2020, de JFE STEEL CORPORATION: Una placa de reflector solar para uso en la generacion de energia solar, que comprende: un sustrato ; una capa reflectante provista […]