SISTEMA DE CONTROL Y MONITORIZACION DE FILTRACION.

Procedimiento para monitorizar y controlar un sistema de filtrado,

comprendiendo dicho procedimiento las etapas de:

i) determinar valores de resistencia de elementos de filtrado usados en el sistema (5) de filtrado en momentos predeterminados durante un ciclo de lavado a contracorriente del sistema monitorizando varios parámetros de funcionamiento del sistema;

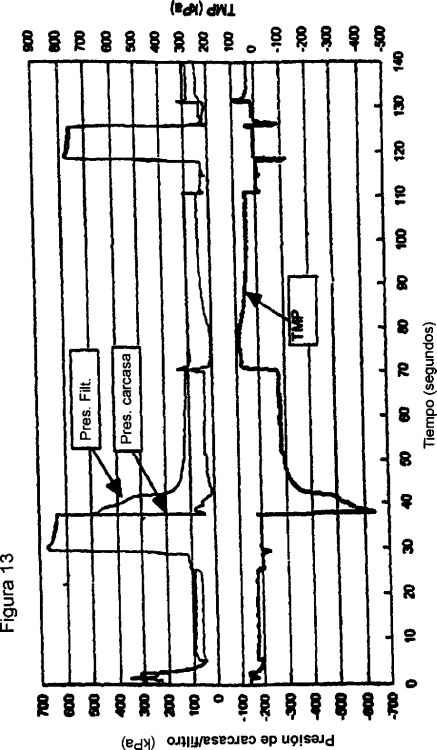

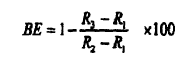

ii) calcular un valor de eficacia de lavado a contracorriente representativo de la eficacia del ciclo de lavado a contracorriente del sistema (5) de filtrado usando los valores de resistencia determinados en i), donde y BE = eficacia de lavado a contracorriente, y R i = resistencia en el momento i, donde i = 1 indica justo después del lavado a contracorriente previo, i =2 justo antes del lavado a contracorriente en cuestión e i = 3 justo después del lavado a contracorriente en cuestión; y

iii) controlar operaciones del sistema de filtrado en dependencia de los valores de la eficacia de lavado a contracorriente calculada

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06100687.

Solicitante: US FILTER WASTEWATER GROUP, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 181 THORN HILL ROAD,WARRENDALE, PA 15086.

Inventor/es: BECK, THOMAS, WILLIAM, MAXWELL, IAN, ANDREW, JOHNSON, WARREN, THOMAS, KENSETT-SMITH, BRETT, DRUMMOND,HUMPHRY JOHN JARDINE.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Marzo de 1996.

Fecha Concesión Europea: 7 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B01D61/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 61/00 Procedimiento de separación que utilizan membranas semipermeables, p. ej. diálisis, ósmosis o ultrafiltración; Aparatos, accesorios u operaciones auxiliares, especialmente adaptados para ello (separación de gases o vapores por difusión B01D 53/22). › Pretratamiento de la corriente de alimentación.

- B01D61/12 B01D 61/00 […] › Control o regulación.

- B01D61/14 B01D 61/00 […] › Ultrafiltración; Microfiltración.

- B01D61/16 B01D 61/00 […] › Pretratamiento de la corriente de alimentación.

- B01D61/22 B01D 61/00 […] › Control o regulación.

- B01D65/00 B01D […] › Accesorios u operaciones auxiliares, en general, para los procedimientos o aparatos de separación que utilizan membranas semipermeables.

- B01D65/02 B01D […] › B01D 65/00 Accesorios u operaciones auxiliares, en general, para los procedimientos o aparatos de separación que utilizan membranas semipermeables. › Limpieza o esterilización de membranas.

- B01D65/10 B01D 65/00 […] › Ensayo de membranas o de aparatos de membranas; Detección o reparación de fugas.

Clasificación PCT:

- B01D61/12 B01D 61/00 […] › Control o regulación.

- B01D61/22 B01D 61/00 […] › Control o regulación.

- B01D65/08 B01D 65/00 […] › Prevención del ensuciamiento de la membrana o de la polarización por concentración.

- C02F1/44 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 1/00 Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad). › por diálisis, ósmosis u ósmosis inversa.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia.

Fragmento de la descripción:

Sistema de control y monitorización de filtración.

Campo técnico

La presente invención se refiere a sistemas de ultrafiltración y microfiltración y, en particular, a sistemas de monitorización y control para su uso con sistemas de filtrado de membrana.

Aunque la invención se describe con respecto a su aplicación en sistemas de filtrado de membrana de fibra, se apreciará que puede aplicarse a sistemas de ultrafiltración/microfiltración en general y no se limita a la aplicación específica descrita.

Antecedentes de la técnica

La filtración de membrana de fibra es un procedimiento muy desarrollado que implica el uso de un gran número de fibras huecas microporosas tubulares. Cada fibra está adaptada para permitir al filtrado fluir desde el exterior de la fibra a través de microporos en la pared de la fibra al interior de la fibra, sin dejar entrar las impurezas del filtrado. Los poros pueden ser, por ejemplo, de aproximadamente 0,2 micrómetros de diámetro.

En la práctica, un haz de muchos miles de fibras se recubre con una carcasa, conociéndose el conjunto completo como un módulo 5 (véase la figura 2). La carcasa 6 es normalmente cilíndrica y las fibras 7 se extienden longitudinalmente por la misma. Los extremos de la carcasa están sellados, normalmente con una resina o similar conocida como el encapsulado que forma un tapón 8 en cada extremo. Los extremos de las fibras 7 huecas se extienden a través, y se recubren con el tapón 8 de encapsulado de modo que el interior de cada una de las fibras 7 está en comunicación con el exterior del módulo 5 en ambos extremos, permitiendo de ese modo eliminar el filtrado desde dos ubicaciones de extremo. De manera alternativa, ambos extremos de cada fibra pueden extenderse a través del encapsulado y comunicarse con el exterior en un extremo del módulo 5, o las fibras en un extremo pueden extenderse a través del encapsulado, sellándose los otros extremos de las fibras.

Tal como se muestra en la figura 1, los módulos 5 se disponen normalmente (aunque no necesariamente) en "bancos" 9, comprendiendo cada uno una fila de módulos 5 que comparten un colector 10, disponiéndose los bancos en una disposición.

En uso, la alimentación o líquido de entrada se introduce en el espacio intermedio entre el exterior de las fibras y el interior de una carcasa de módulo. El filtrado fluye a través de la membrana microporosa de las fibras 7 hacia el interior de las fibras y a partir de aquí fluye a lo largo de la longitud de las fibras pasando a través del tapón 8 al exterior del módulo 5, normalmente hacia un colector.

El funcionamiento del sistema de filtrado se controla habitualmente mediante varias válvulas 11 que controlan el flujo de alimentación al sistema, el flujo de filtrado, el lavado a contracorriente de los filtros usando gas y/o filtrado, y la introducción de agentes humectantes y agentes de limpieza química especiales durante el lavado a contracorriente. Estas válvulas 11 funcionan normalmente de manera neumática mediante aire comprimido, controlándose el flujo de aire comprimido a cada válvula mediante un solenoide que funciona de manera eléctrica.

El funcionamiento del sistema puede monitorizarse mediante detectores que miden el flujo del fluido, la presión del fluido, la temperatura y otros parámetros en diversos puntos a lo largo del sistema. Los bucles de realimentación pueden incorporarse al sistema para garantizar que el sistema funciona según las condiciones de control preestablecidas.

Durante el uso, las fibras se obstruyen con las impurezas filtradas y requieren un "lavado a contracorriente" a intervalos regulares para eliminar las impurezas y mantener la eficacia del filtrado. La frecuencia y tipo de lavado a contracorriente dependerán del estado y tipo de flujo de alimentación que esté filtrándose. La figura 3 ilustra la disminución de flujo con diversos tipos de alimentación. En muchas situaciones, el estado del flujo de alimentación es dinámico y por tanto es difícil prever cuándo y con qué frecuencia se requerirá el lavado a contracorriente. Esto puede llevar a configurar el sistema para hacer frente a una situación de "caso más desfavorable", haciendo que el sistema funcione de manera ineficaz.

Además, elegir el tamaño, el número y tipo de módulos 5 requeridos cuando se diseña una planta de filtración para un fin particular implica la consideración de una serie de factores. Por ejemplo, es necesario investigar cada uno de la capacidad de la planta, el nivel de filtración requerido, los requisitos de lavado a contracorriente y el tipo de flujo de alimentación que va a filtrarse. Aunque algunos de estos factores son relativamente sencillos de medir, en particular, resulta difícil cuantificar las características del flujo de alimentación. Los diseñadores de planta han tendido a este respecto a realizar suposiciones sobre la calidad del flujo de alimentación basándose en la experiencia previa con tipos similares de flujos de alimentación. Para garantizar que se consigue un resultado de filtración particular, la planta puede diseñarse usando suposiciones de "caso más desfavorable" para el flujo de alimentación. El diseñador debe equilibrar entonces estas suposiciones de flujo de alimentación con limitaciones de tamaño y coste, así como los otros factores comentados anteriormente.

El problema de la evaluación del flujo de alimentación se agrava cuando está implicado un flujo de alimentación inusual o único. En tales casos, pueden requerirse pruebas exhaustivas y costosas con modelos a escala para evaluar los efectos del flujo de alimentación particular en el tipo deseado de unidad de filtro. Esto aumenta de manera significativa los costes de diseño y construcción de plantas de filtración, particularmente cuando es necesario someter a prueba muchas unidades de filtro diferentes.

El documento US4482461 describe un sistema que tiene un filtro de fluido que se somete automáticamente a un lavado a contracorriente cada vez que la presión diferencial a través del mismo alcanza un valor predeterminado, la tasa base deseada a la que el descenso a través del filtro debería aumentar durante su secuencia de filtrado inicial (es decir, antes del lavado a contracorriente) se determina y almacena en formato digital en un controlador de proceso junto con una presión diferencial máxima preestablecida a la que se establece que tenga lugar el lavado a contracorriente. Durante el uso del filtro, la tasa real de cambio de las caídas de presión a través del mismo se monitoriza de manera continua y se compara con las tasas que están almacenadas en el controlador. Siempre que la tasa real de cambio del descenso de presión a través del filtro difiera de la tasa base, que es lo que suele suceder, la presión de lavado a contracorriente actual se ajusta automáticamente, por lo general de manera descendente. Esta reducción continúa hasta que el descenso real a través del filtro alcanza finalmente el valor ajustado de la presión de lavado a contracorriente preestablecida, momento en el que el lavado a contracorriente del filtro comienza de manera automática. En una disposición, el ajuste se basa en el diferencial de tiempo en un instante dado entre el tiempo de filtro real y el tiempo de curva base o deseado y la diferencia se usa para reducir la presión preestablecida según la inversa de la tasa de curva base. En una disposición alternativa, la diferencia entre la presión diferencial real a través del filtro y la presión diferencial deseada en cualquier caso se determina y resta de la presión de lavado a contracorriente preestablecida.

El documento DE3836530 describe un procedimiento para hacer funcionar un filtro que puede lavarse a contracorriente en el que la presión P1 aguas arriba del filtro y la presión P2 aguas abajo del filtro se miden de manera continua y la presión diferencial, delta P, se calcula en un ordenador y se compara con una presión diferencial predeterminada, el delta P1, iniciándose la operación de lavado a contracorriente cuando la presión diferencial delta P1 supera y terminando después de un tiempo T2 preestablecido si no se alcanza la presión diferencial y en el que además después de los periodos T1 de tiempo predeterminados, se inicia la operación de lavado a contracorriente, incluso cuando la presión diferencial todavía no se ha alcanzado, almacenándose la obtención de presión diferencial delta P1 durante los ciclos de lavado a contracorriente y después del tiempo T3 predeterminado o después de un número predeterminado de ciclos de lavado a contracorriente durante el tiempo T4, bloqueándose la...

Reivindicaciones:

1. Procedimiento para monitorizar y controlar un sistema de filtrado, comprendiendo dicho procedimiento las etapas de:

2. Procedimiento según la reivindicación 1, en el que los momentos predeterminados durante el ciclo de lavado a contracorriente son justo después de un lavado a contracorriente previo, justo antes de un lavado a contracorriente siguiente y justo después de dicho lavado a contracorriente siguiente.

3. Aparato para monitorizar y controlar un sistema (5) de filtrado que comprende:

4. Aparato según la reivindicación 3, en el que los momentos predeterminados durante el ciclo de lavado a contracorriente son justo después de un lavado a contracorriente previo, justo antes de un lavado a contracorriente siguiente y justo después de dicho lavado a contracorriente siguiente.

Patentes similares o relacionadas:

Aparato de filtración, del 3 de Junio de 2020, de Veolia Water Solutions & Technologies Support: Aparato de filtración para tratar un fluido, comprendiendo: un recipiente ; una primera placa de separación que define un orificio pasante ; […]

Sistemas y procesos de filtración de un solo, del 27 de Mayo de 2020, de EMD Millipore Corporation: Un conjunto de filtración de flujo tangencial de un solo paso (SPTFF), que comprende: una pluralidad de unidades de procesamiento que 5 están […]

Método de producción de productos químicos mediante fermentación continua, del 13 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Un método para producir productos químicos mediante fermentación continua, comprendiendo el método: (a) generar productos químicos por fermentación con un medio de cultivo […]

Procedimiento para purificar una membrana de permeación de gas, del 25 de Diciembre de 2019, de Axiom Angewandte Prozeßtechnik Ges. m.b.H: Procedimiento para purificar una membrana de permeación de gas, en una unidad de membrana de permeación de gas, de impurezas de hidrocarburos superiores, en particular de alcanos/alquenos, […]

Método de operación de filtración de tipo flujo transversal utilizando un filtro cerámico, del 11 de Diciembre de 2019, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Un método de operación de filtración para filtrar cristales finos contenidos en un licor madre de reacción de oxidación obtenido enfriando una suspensión de reacción […]

Elemento filtrante con capacidad de verificación mejorada después de la vaporización en seco, del 13 de Noviembre de 2019, de Sartorius Stedim Biotech GmbH: Elemento filtrante fusionado con capacidad de verificación mejorada después de la vaporización en seco o alternativamente después de la esterilización por irradiación, […]

Método y aparato para efectuar desalinización de alta recuperación con membranas accionadas por presión, del 9 de Octubre de 2019, de Ben Gurion University: Un sistema de desalinización de flujo cónico, que comprende: una línea de alimentación de entrada del sistema acoplada a una primera bomba […]

Aparato de tratamiento de agua, del 21 de Agosto de 2019, de 8452059 Canada Inc: Un método para tratar agua con un aparato que comprende un módulo de tratamiento con ozono , un módulo de desgasificación y un […]