SISTEMA DE CONTROL MODULAR PARA MAQUINA DE CONFORMACION DE VIDRIO.

Un sistema de control modular para controlar una máquina de conformación de vidrio que tiene un ciclo operativo dividido en una pluralidad de subciclos operativos,

que comprende:

al menos una unidad de control central;

al menos una unidad de control de máquina que está conectada a la unidad de control central a través de un bus de datos; y

una pluralidad de unidades de control periféricas que están conectadas a la unidad de control de máquina a través de buses de datos relacionados; en el que

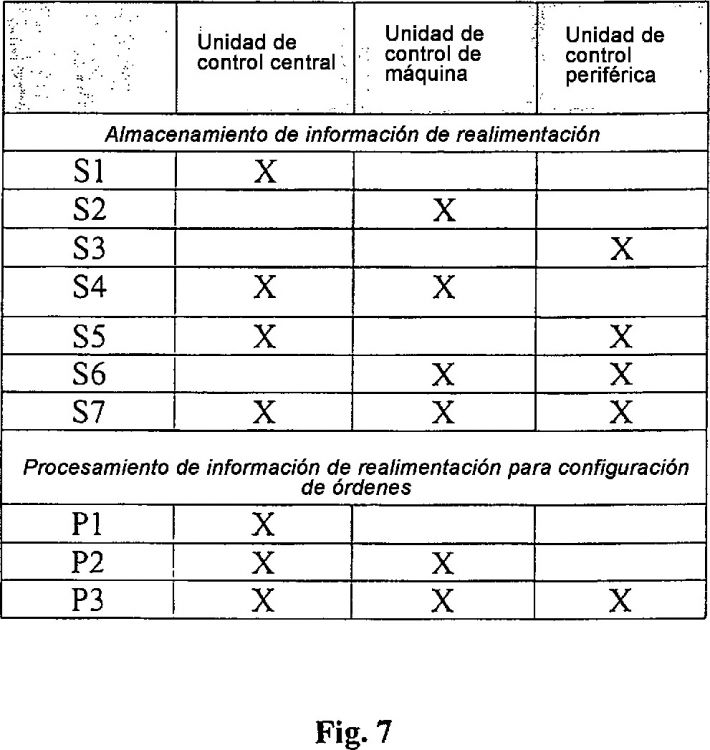

la unidad de control central está adaptada para emitir una pluralidad de órdenes a al menos una unidad de control periférica en secuencia durante cada subciclo operativo; la unidad de control de máquina está adaptada para distribuir información de control recibida a través del bus de datos a la pluralidad de unidades de control periféricas en tiempo real; y

al menos una unidad de control periférica está configurada para controlar al menos una unidad de accionamiento periférica, y para recopilar información de realimentación durante al menos un subciclo para determinar el control para un siguiente subciclo operativo en función de la información de realimentación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02019725.

Solicitante: FUTRONIC GMBH.

Nacionalidad solicitante: Alemania.

Dirección: WALDESCH 29,88069 TETTNANG.

Inventor/es: LACHMANN,WOLFGANG.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Septiembre de 2002.

Fecha Concesión Europea: 23 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- G05B19/042M

Clasificación PCT:

- G05B19/042 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › que utilizan procesadores digitales (G05B 19/05 tiene prioridad).

Clasificación antigua:

- G05B19/042 G05B 19/00 […] › que utilizan procesadores digitales (G05B 19/05 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Sistema de control modular para máquina de conformación de vidrio.

Campo de la invención

La presente invención se refiere a un sistema de control para una máquina de conformación de vidrio y, en particular, a un sistema de control modular y a un procedimiento de control relacionado para una máquina de conformación de vidrio.

Antecedentes de la técnica

En el documento US-A-4,705,552 se describe un aparato de conformación de material de vidrio con control distribuido. El aparato de conformación de material de vidrio tiene una jerarquía de controladores de supervisión a nivel de la máquina, controladores de sección y controladores de mecanismo individual. Los controladores de mecanismo pueden dedicarse al control de una diversidad de funciones que admiten control automatizado, tal como servocontrol de motores eléctricos, secuenciación de válvulas de solenoide, generación de señales de alarma, etc. Los controladores de mecanismo incluyen programas de control separados diseñados para sus mecanismos de conformación asociados, y están sujetos a control de temporización de encendido/apagado en tiempo real a partir de los controladores a nivel de sección. En general, el controlador de máquina y el controlador de E/S de operario se encargan de la configuración, las modificaciones de operario durante la operación y otras interacciones no en tiempo real

con los controladores de mecanismo. El controlador de máquina también coordina la operación de una pluralidad de controladores de mecanismo según parámetros a nivel de la máquina.

En el documento US-A-5,580,366 se describe un controlador de fabricación de material de vidrio automatizado. En este caso, un sistema de producción de vidrio incluye una máquina de conformación de vidrio que tiene una pluralidad de mecanismos operativos para convertir gotas de vidrio fundido en recipientes de vidrio huecos, siendo una pluralidad de válvulas de solenoide sensibles a señales de accionamiento de válvula para operar la pluralidad de mecanismos de operativos, y estando acoplados individualmente una pluralidad de circuitos de accionamiento de válvula a las válvulas de solenoide y siendo sensibles a señales de control para operar las válvulas y mecanismos operativos en sincronización y en secuencia para fabricar los recipientes de vidrio.

Durante un largo periodo de tiempo, las máquinas de conformación de vidrio, por ejemplo, del tipo IS, se han usado para producir tipos adecuados de artículos de vidrio. En general, los sistemas de control para máquinas de conformación de vidrio de este tipo tienen una arquitectura centralizada, en la que unidades periféricas están conectadas a un único sistema de control centralizado.

Uno de estos tipos de sistemas de control se muestra en la figura 1.

Tal como se muestra en la figura 1, una máquina 100 de conformación de vidrio se divide en una pluralidad de secciones 102, 104, 106, 108. La unidad de control periférica de cada una de tales secciones está conectada a través de cables 110, 112, 114, 116 dedicados a una unidad 118 de control central.

La arquitectura del sistema de control mostrada en la figura 1 es desventajosa porque esta solución centralizada requiere para cada funcionalidad, por ejemplo, la válvula de solenoide, un conductor de cable y además un cable de retorno usado comúnmente. Además, el conductor se usa también para suministrar la energía necesaria para la operación de la válvula de solenoide. Para aplicaciones habituales, la distancia del cable es de 50 m o incluso más. Puesto que fluyen corrientes de aproximadamente 350 mA por válvula de solenoide, es necesario tener una sección transversal aumentada del conductor para reducir la caída de tensión, por ejemplo, con una distancia del cable que supere 50 m, una sección transversal del conductor de 1 mm2. Un número típico de conductores por cable de bloque de válvula asciende a 50, y por tanto el cable tendrá un diámetro de aproximadamente 30 mm. En el lado de máquina IS, el cable se protegerá adicionalmente con un conducto armado de acero flexible, que aumenta aún más el diámetro.

Para superar estas deficiencias en el documento EP 1 184 754 A2, se propone un sistema de control para una máquina de conformación de vidrio que comprende una unidad de control central, una pluralidad de unidades periféricas inteligentes y un bus serie interpuesto entre la unidad de control central y las diferentes unidades periféricas inteligentes. Aunque un enfoque de este tipo mejora la flexibilidad al menos en cierta medida, no obstante, permanecen inconvenientes importantes. Un primer inconveniente de este tipo es que prever un bus serie impone restricciones de tiempo críticas para la transferencia de datos entre la unidad de control central y las unidades periféricas. Aún otra restricción es que se mantiene la división de funcionalidad entre una unidad periférica que se prevé en relación con secciones de la máquina de conformación de vidrio y una unidad de control central, tal como se muestra en la figura 1, lo que restringe mucho la flexibilidad de la arquitectura del sistema de control.

Sumario de la invención

En vista de lo anterior, el objetivo de la invención es conseguir una modularidad en un sistema de control modular para una máquina de conformación de vidrio, a nivel tanto estructural como funcional.

Hasta ahora, según la presente invención, se prevé un sistema de control modular para una máquina de conformación de vidrio, que comprende las características de la reivindicación 1.

Una ventaja importante de la presente invención es que supera la restricción sobre la arquitectura del sistema de control que se conocía previamente a través de la introducción de una subunidad del sistema de control a nivel de la máquina. En otras palabras, la presente invención ya no tiene que basarse en una división de funcionalidad entre una unidad de control centralizada y unidades periféricas, sino que permite la introducción de unidades de control a nivel intermedio como la unidad de control de máquina para optimizar la modularidad del sistema, a nivel tanto funcional como estructural.

En otras palabras, puede conseguirse fácilmente una extensión de una máquina de conformación de vidrio y del sistema de control relacionado simplemente añadiendo unidades de control periféricas adicionales.

Debe indicarse que la topología en estrella usada para el presente sistema de control modular, es decir, una conexión en estrella para la unidad de control central a la al menos una unidad de control de máquina, y conexiones en estrella relacionadas adicionales desde la unidad de control de máquina a unidades de control periféricas relacionadas, está adaptada perfectamente para soportar la modularidad cuando se extienden las máquinas de conformación de vidrio y los sistemas de control relacionados instalados.

Normalmente, el sistema de bus realizado se operará en serie, en el que se proporciona información, que se solicita por sí en paralelo en la unidad de control periférica, a través de acceso múltiple por división de tiempo en serie a través del bus. Cada bus serie de este tipo transmitirá la información solicitada de manera multiplexada en el tiempo usando sólo un conductor. Puesto que las unidades periféricas sólo consumirán muy poca corriente, habrá una caída de tensión muy pequeña también en caso de que se reduzca la sección transversal de los conductores en el sistema de bus serie. Puesto que las unidades de accionamiento requeridas para la operación de las unidades periféricas están dispuestas muy próximas a las unidades periféricas relacionadas, la energía necesaria para la operación de estas unidades puede proporcionarse por separado, es decir, no a través del sistema de bus, para conseguir una capacidad de manejo mejorada.

Según otra realización preferida de la presente invención, al menos una unidad de control periférica está integrada en un alojamiento que puede fijarse a un dispositivo controlado por la unidad de control periférica.

Una ventaja importante de esta realización preferida de la presente invención es que el espacio que de todos modos está disponible en alojamientos previstos, por ejemplo, para conectores que pueden fijarse a bloques de válvula, se usa para alojar subcomponentes del sistema de control modular. Esto consigue, en primer lugar, evitar alojamientos adicionales y por tanto ahorrar costes y, en segundo lugar, prever unidades de control periféricas en proximidad inmediata de esos actuadores/sensores que se controlan...

Reivindicaciones:

1. Un sistema de control modular para controlar una máquina de conformación de vidrio que tiene un ciclo operativo dividido en una pluralidad de subciclos operativos, que comprende:

al menos una unidad de control central;

al menos una unidad de control de máquina que está conectada a la unidad de control central a través de un bus de datos; y

una pluralidad de unidades de control periféricas que están conectadas a la unidad de control de máquina a través de buses de datos relacionados; en el que

la unidad de control central está adaptada para emitir una pluralidad de órdenes a al menos una unidad de control periférica en secuencia durante cada subciclo operativo; la unidad de control de máquina está adaptada para distribuir información de control recibida a través del bus de datos a la pluralidad de unidades de control periféricas en tiempo real; y

al menos una unidad de control periférica está configurada para controlar al menos una unidad de accionamiento periférica, y para recopilar información de realimentación durante al menos un subciclo para determinar el control para un siguiente subciclo operativo en función de la información de realimentación.

2. Sistema de control modular según la reivindicación 1, caracterizado porque al menos una unidad de control periférica está integrada en un alojamiento que puede fijarse a un dispositivo controlado por la unidad de control periférica.

3. Sistema de control modular según la reivindicación 2, caracterizado porque el alojamiento puede fijarse a un bloque de válvula que comprende una pluralidad de válvulas.

4. Sistema de control modular según la reivindicación 1, caracterizado porque la pluralidad de unidades de accionamiento periféricas está dispuesta dentro de un subespacio predefinido de la máquina de conformación de vidrio.

5. Sistema de control modular según la reivindicación 4, caracterizado porque la al menos una unidad de accionamiento periférica comprende una unidad de medición adaptada para medir una corriente que fluye al interior de una unidad periférica que está conectada a la unidad de control periférica o para medir una tensión aplicada a través de una unidad periférica que está conectada a la unidad de control periférica.

6. Sistema de control modular según la reivindicación 5, caracterizado porque la unidad de medición está adaptada para medir un valor analógico y/o para determinar una clasificación de medición.

7. Sistema de control modular según la reivindicación 5 ó 6, caracterizado porque la unidad de medición está adaptada para monitorizar la corriente que fluye al interior de una válvula en un bloque de válvula.

8. Sistema de control modular según una de las reivindicaciones 1 a 7, caracterizado porque al menos una unidad de control periférica comprende un actuador, un sensor, o una combinación de los mismos.

9. Sistema de control modular según una de las reivindicaciones 1 a 8, caracterizado porque la unidad de control de máquina comprende una unidad de parada de mantenimiento adaptada para procesar señales relacionadas con la seguridad.

10. Sistema de control modular según la reivindicación 9, caracterizado porque la unidad de parada de mantenimiento está adaptada para recibir señales relacionadas con la seguridad a través de diferentes canales de entrada para un procesamiento redundante usando hardware paralelo.

11. Sistema de control modular según la reivindicación 9 ó 10, caracterizado porque la unidad de parada de mantenimiento está adaptada para interrumpir el suministro de potencia a las unidades de accionamiento periféricas de la máquina de conformación de vidrio al producirse un fallo de sistema.

12. Sistema de control modular según una de las reivindicaciones 1 a 11, caracterizado porque comprende al menos dos unidades de control central conectadas a través de una red de área local, usando las unidades de control central una unidad de visualización común.

13. Sistema de control modular según la reivindicación 12, caracterizado porque las dos unidades de control central están alojadas en al menos un bastidor multifuncional.

14. Sistema de control modular según la reivindicación 13, caracterizado porque el bastidor multifuncional aloja además al menos una unidad enchufable seleccionada a partir de un grupo que comprende una unidad de accionamiento de válvula, una unidad de salida analógica, una unidad de entrada binaria y una unidad de control central.

15. Sistema de control modular según una de las reivindicaciones 1 a 14, caracterizado porque la unidad de procesamiento central está adaptada además para intercambiar datos con un controlador de lógica programable.

16. Sistema de control modular según la reivindicación 15, caracterizado porque el intercambio de datos se consigue a través de salidas virtuales al controlador de lógica programable para retransmitir información de estado interno del sistema de control modular al controlador de lógica programable.

17. Sistema de control modular según la reivindicación 15 ó 16, caracterizado porque el intercambio de datos se consigue a través de entradas virtuales para la entrada de órdenes de control desde el controlador de lógica programable al sistema de control modular.

18. Sistema de control modular según una de las reivindicaciones 4 a 17, caracterizado porque comprende al menos un bus de campo CANopen adaptado para conectar subunidades del sistema de control modular.

19. Sistema de control modular según una de las reivindicaciones 1 a 18, caracterizado porque al menos una unidad de control de máquina y/o al menos una unidad de control periférica están realizadas en hardware dedicado.

20. Procedimiento para controlar una máquina de conformación de vidrio según la reivindicación 1 que tiene un ciclo operativo, que comprende:

dividir el ciclo operativo en una pluralidad de subciclos operativos;

emitir una pluralidad de órdenes desde una unidad de control central a al menos una unidad periférica en secuencia durante cada subciclo operativo;

recopilar información de realimentación durante al menos un subciclo operativo; y

determinar el control para un siguiente subciclo operativo en función de la información de realimentación.

21. Un producto de programa informático que puede cargarse directamente en la memoria interna de al menos un procesador, que comprende partes de código de software para realizar las etapas de la reivindicación 20, cuando el producto se ejecuta en un procesador de la unidad de control central del sistema de control modular de la reivindicación 1.

Patentes similares o relacionadas:

DISPOSITIVO DE MECANIZADO Y PROCEDIMIENTO DE MECANIZADO PARA MECANIZAR OBJETOS POR MEDIO DE MEDICIÓN DEL TIEMPO, del 27 de Junio de 2011, de HOMAG HOLZBEARBEITUNGSSYSTEME AG: Máquina de funcionamiento continuo que comprende una unidad de control (C; C1, C2,..., Cn; CM) con temporizador (ZG) configurado para emitir un tiempo de […]

DISPOSITIVO DE MECANIZADO Y PROCEDIMIENTO DE MECANIZADO PARA MECANIZAR OBJETOS POR MEDIO DE MEDICIÓN DEL TIEMPO, del 27 de Junio de 2011, de HOMAG HOLZBEARBEITUNGSSYSTEME AG: Máquina de funcionamiento continuo que comprende una unidad de control (C; C1, C2,..., Cn; CM) con temporizador (ZG) configurado para emitir un tiempo de […]

DISPOSITIVO DE FUNCIONAMIENTO PARA ACCIONAR UNA BARRERA TAL COMO PUERTAS, VENTANAS O SIMILARES, Y PROCEDIMIENTO ASOCIADO, del 21 de Abril de 2010, de NEKOS SRL: Procedimiento para el funcionamiento de un sistema de cierre tal como puertas, ventanas o similares con accionadores de movimiento sincronizados, que comprende las etapas […]

DISPOSITIVO DE FUNCIONAMIENTO PARA ACCIONAR UNA BARRERA TAL COMO PUERTAS, VENTANAS O SIMILARES, Y PROCEDIMIENTO ASOCIADO, del 21 de Abril de 2010, de NEKOS SRL: Procedimiento para el funcionamiento de un sistema de cierre tal como puertas, ventanas o similares con accionadores de movimiento sincronizados, que comprende las etapas […]

Procedimiento de optimización de la energía suministrada a una pluralidad de equipos distribuidos en un espacio, del 29 de Julio de 2020, de SCHNEIDER ELECTRIC INDUSTRIES SAS: Procedimiento de optimización de la energía total suministrada a una pluralidad de equipos de confort distribuidos en un espacio que consta de un módulo […]

Procedimiento de optimización de la energía suministrada a una pluralidad de equipos distribuidos en un espacio, del 29 de Julio de 2020, de SCHNEIDER ELECTRIC INDUSTRIES SAS: Procedimiento de optimización de la energía total suministrada a una pluralidad de equipos de confort distribuidos en un espacio que consta de un módulo […]

Procedimiento para asociar automáticamente un módulo a un inversor correspondiente, y módulo y sistema de generación de energía relacionados, del 1 de Julio de 2020, de MARICI Holdings The Netherlands B.V: Procedimiento para asociar automáticamente un módulo a un inversor (10a) correspondiente de una pluralidad de inversores (10a, 10b, 10c) que están […]

Aparato y método para controlar una señal de entrada, del 1 de Julio de 2020, de LSIS Co., Ltd: Un aparato para controlar una senal de manera que una senal de entrada del PLC (Controlador Logico Programable) se iguale a una senal de entrada de referencia (uc), caracterizado […]

Procedimiento y disposición para el control remoto de dispositivos de campo de al menos un sistema de automatización, del 17 de Junio de 2020, de SCHNEIDER ELECTRIC INDUSTRIES SAS: Procedimiento para el control remoto de al menos un dispositivo de campo (D1... Dn) en al menos un sistema de automatización (P1... Pk) con una unidad de control (BG); […]

Dispositivo de campo y método de suministro de información, del 3 de Junio de 2020, de Yokogawa Electric Corporation: Dispositivo de campo , que comprende: una pluralidad de tipos de sensores (30a a 30e); al menos un convertidor (20a a 20e) configurado para adquirir resultados […]

Procedimiento para el control de un accionamiento, del 20 de Mayo de 2020, de Siemens Energy Global GmbH & Co. KG: Procedimiento para el control de un accionamiento con al menos un convertidor , al menos un motor y un control de un accionamiento asociado; en donde está […]