PROCEDIMIENTO PARA REDUCIR GELES EN POLIOLEFINAS.

Un procedimiento para producir un polietileno que comprende: (a) proporcionar un polietileno que tiene un valor de I21 de 2 g/10 min a 100 g/10 min y una densidad de 0,

91 g/cm3 a 0,97 g/cm3; (b) formar un fundido de polietileno y hacer pasar el polietileno a través de uno o más filtros de tamiz activos que tienen un tamaño de malla de 75 μm a 200 μm, a un flujo másico de 3.500 kg/h/m2 (5 lb/h/pulgada cuadrada) a 70.000 kg/h/m2 (100 lb/h/pulgada cuadrada); (c) aislar el polietileno que ha pasado a través del filtro del tamiz

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/038506.

Solicitante: UNIVATION TECHNOLOGIES LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 5555 SAN FELIPE SUITE 1950 HOUSTON, TX 77056 ESTADOS UNIDOS DE AMERICA.

Inventor/es: EHRMAN,FRED,D, NEUBAUER,ANTHONY C, TUNNELL,H.,RODNEY.

Fecha de Publicación: .

Fecha Solicitud PCT: 2 de Octubre de 2006.

Fecha Concesión Europea: 30 de Junio de 2010.

Clasificación Internacional de Patentes:

- C08F6/26 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 6/00 Tratamientos posteriores a la polimerización (C08F 8/00 tiene prioridad; de cauchos de dieno conjugado C08C). › Tratamiento de polímeros preparados en masa.

- C08L23/06 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 23/00 Composiciones de homopolímeros o copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono; Composiciones de derivados de tales polímeros. › Polietileno.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

Procedimiento para reducir geles en poliolefinas.

Campo de la invención

La presente invención se refiere a procedimientos para reducir el número de geles en polietilenos y, más particularmente, a un procedimiento de extrusión en estado fundido de composiciones de polietileno a través de uno o más tamiz o tamices activos para reducir el número de geles en el fundido y una película que tiene aspecto de película mejorado.

Antecedentes de la invención

La presencia de "geles" es un problema común en las poliolefinas. El término "geles" se refiere a imperfecciones altamente localizadas en la poliolefina, especialmente en una película hecha de poliolefina, que son visualmente distintas de la película circundante, principalmente debido a la presencia de grandes concentraciones de polímero no mezclado, catalizador y activador sin reaccionar, o ambos, aunque puede incluir otros tipos de imperfecciones visualmente distintas también. La presencia de los geles disminuye el valor de estas películas y, en algunos casos, hace a las películas no comercializables. Ha habido muchos enfoques en el pasado para resolver este problema. Un enfoque es retirar los geles antes de formar el producto final formado a partir de la poliolefina que tiene los geles. Un enfoque en particular es el de filtrar el fundido de poliolefina. Este se describe en general en FILTRATION OF POLYMER MELTS (D. Gneuss, ed., VDI-Verlag GmbH, Düsseldorf 1981). En particular, Gerhard Schönbauer describe el uso de una malla de tamiz para filtrar los fundidos poliméricos en esta publicación. Sin embargo, no existen soluciones específicas para retirar los geles comunes en fundidos de poliolefina, especialmente fundidos de polietileno y fundidos de polietileno bimodal o multimodal.

Otros han desvelado el uso de una malla de tamiz para filtrar fundidos de poliolefinas. En un enfoque para resolver el problema de los geles en productos de poliolefina, el documento US 5.730.885 desvela, como un enfoque preferido, el uso de múltiples tamices, aquellos de malla más gruesa de 250, evitando así una contrapresión no deseada y la rotura del tamiz. En un segundo enfoque, por otro lado, el documento US 6.485.662 desvela que es deseable un único tamiz de malla activo, que es una malla relativamente grande, aquellos con mallas más finas de 200 que tienen un intervalo de tamaño de retención micrométrico de 2 μm a 70 μm, en combinación con diversos tamices pasivos de malla pequeña. Estas soluciones son ambas un tanto inadecuadas debido a que la primera requiere múltiples tamices activos, mayor coste y complejidad así como está limitada a polipropileno en su utilidad, mientras que el segundo enfoque tiene el problema de una alta caída de la presión y propensión de los tamices a taponarse rápidamente.

Los presentes inventores han descubierto, sorprendentemente, que un tamiz activo único, de tamaño de malla relativamente grueso, puede filtrar adecuadamente fundidos de polietileno a niveles deseables comercialmente. Los inventores también han descubierto que uno, dos, tres o cuatro tamices activos son útiles en la producción de gel de polietilenos bimodales.

Sumario de la invención

La invención se refiere a un procedimiento para producir un polietileno, en una realización preferida, un polietileno bimodal que comprende un componente de alto peso molecular y un componente de bajo peso molecular, comprendiendo el procedimiento proporcionar un polietileno que tenga un valor I21 de 2 g/10 min a 100 g/10 min y una densidad de 0,91 g/cm3 a 0,97 g/cm3; seguido de la formación de un fundido del polietileno y hacer pasar el polietileno a través de uno o más, preferentemente de uno a cuatro, filtro o filtros de tamiz activos que tienen un tamaño de malla de 75 μm a 200 μm a un flujo másico de 3500 kg/h/m2 (5 lb/h/pulgada cuadrada) a 70.000 kg/h/m2 (100 lb/h/pulgada cuadrada); y aislar el polietileno que ha pasado a través del filtro del tamiz. En una realización, el polietileno tiene un I21 de 4 g/10 min a 20 g/10 min y una densidad de 0,93 g/cm3 a 0,96 g/cm3. En otra realización particular, el polietileno tiene un I21 de 2 g/10 min a 80 g/10 min y una densidad de 0,91 g/cm3 a 0,93 g/cm3.

Esto puede combinarse con las diversas realizaciones desveladas en el presente documento, para describir la invención o invenciones.

Descripción detallada de la invención

Como se usa en el presente documento, en referencia a los "Grupos" de Elementos de la Tabla Periódica, se usa el "nuevo" esquema de numeración para los Grupos de la Tabla Periódica como en el CRC HANDBOOK OF CHEMISTRY AND PHYSICS (David R. Lide ed., CRC Press 81ª ed. 2000).

El procedimiento de la presente invención incluye mezclar en estado fundido un polietileno, más preferentemente un polvo de polietileno bimodal, hacer pasar el polímero mezclado fundido a través de un grupo de tamices de filtro, extruir los polímeros a través de una boquilla y después enfriar los polímeros.

La fusión puede realizarse mediante calentadores, como los convencionales en la técnica, o en el propio dispositivo de mezcla. El polietileno puede mezclarse adicionalmente y se mezcla, preferentemente, así como se funde en un procedimiento secuencial o simultáneo en el mismo instrumento. La fusión, mezcla o "mezcla en estado fundido" puede tener lugar con extrusoras y procedimientos para la extrusión como se describen en los documentos US 4.814.135; US 5.076.988; US 5.154.382 y la publicación de Estados Unidos 2005/0012235. Por ejemplo, pueden usarse extrusoras de tornillo, tanto de tipo de un solo tornillo como doble, por ejemplo una extrusora de doble tornillo co-rotatorio ZSK o una extrusora de un solo tornillo Killion. La porción del tornillo de la extrusora puede estar dividida hasta en tres secciones, la sección de alimentación, la sección de comprensión y la sección de medición y puede tener múltiples zonas de calentamiento desde la zona de calentamiento posterior a la zona de calentamiento anterior, funcionando las múltiples secciones y zonas de corriente arriba a corriente abajo. Si la extrusora tiene más de un cilindro, los cilindros deberían estar conectados en serie. La relación de longitud a diámetro de cada cilindro está en el intervalo de 16:1 a 40:1 en una realización. La mezcla de los polímeros componentes también puede realizarse, por ejemplo, en una mezcladora de tipo discontinuo, tal como una mezcladora BANBURYTM o una mezcladora BRABENDERTM, aunque también pueden usarse mezcladoras tangenciales y de acoplamiento contra-rotatorio y de acoplamiento co-rotatorios, mezcladoras de dos etapas y mezcladoras multietapa de larga longitud/diámetro. Además, los sistemas de mezclado en los documentos US 4.334.783 y US 5.458.474 son útiles en otra realización. La mezcla puede tener lugar a temperaturas en el intervalo de 160º a 270ºC y, preferentemente, se realiza a temperaturas en el intervalo de 180ºC a 240ºC.

La etapa de mezcla va seguida de hacer pasar el fundido de polietileno a través de una malla de filtro activo único, que puede estar alojado en una placa de ruptura. El filtro de tamiz puede comprender un paquete con uno o más tamices pasivos de tamaño de malla 20 a malla 60. El uno o más tamices activos, sólo uno en una realización preferida, se caracteriza por el número de alambres por unidad de la longitud en cada dirección, es decir, su "malla". Una malla de tamiz mayor, para un filtro dado, dará como resultado un tamaño de poro más pequeño; por ejemplo, el tamiz de malla 325 tiene aberturas de 42 μm. Los inventores han descubierto que la malla 60 (250 μm) y aberturas más gruesas son pasivas, mientras que la malla 80 (177 μm) y aberturas más finas son activas, pero sin tener que llegar a tamaños tan finos que las contrapresiones del procedimiento de fusión sean indeseablemente altas.

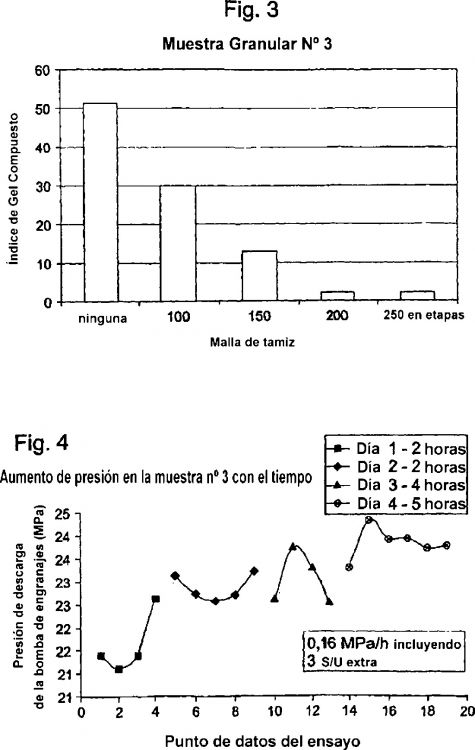

Más particularmente, los inventores han descubierto que el uso de uno o más tamices activos, preferentemente de uno a cuatro, incluso más preferentemente de uno a tres y más preferentemente un tamiz activo que tiene una malla tal que las aberturas son 75 μm a 210 μm, más preferentemente de 75 μm a 180 μm y más preferentemente 75 μm a 150 μm, es tanto económico como suficiente para producir poliolefinas que tienen un aspecto comercialmente atractivo debido a la ausencia de geles, especialmente cuando se forman en películas. Adicionalmente, los inventores han descubierto...

Reivindicaciones:

1. Un procedimiento para producir un polietileno que comprende:

(a) proporcionar un polietileno que tiene un valor de I21 de 2 g/10 min a 100 g/10 min y una densidad de 0,91 g/cm3 a 0,97 g/cm3;

(b) formar un fundido de polietileno y hacer pasar el polietileno a través de uno o más filtros de tamiz activos que tienen un tamaño de malla de 75 μm a 200 μm, a un flujo másico de 3.500 kg/h/m2 (5 lb/h/pulgada cuadrada) a 70.000 kg/h/m2 (100 lb/h/pulgada cuadrada);

(c) aislar el polietileno que ha pasado a través del filtro del tamiz.

2. El procedimiento de la reivindicación 1, en el que el polietileno tiene un I21 de 4 g/10 min a 20 g/10 min y una densidad de 0,93 g/cm3 a 0,96 g/cm3.

3. El procedimiento de la reivindicación 1, en el que el polietileno tiene un I2 de 2 g/10 min a 80 g/10 min y una densidad de 0,91 g/cm3 a 0,93 g/cm3.

4. El procedimiento de una cualquiera de las reivindicaciones 1-3, en el que el polietileno tiene una distribución del peso molecular (Mw/Mn) que varía de 20 a 100.

5. El procedimiento de una cualquiera de las reivindicaciones 1-3, en el que el polietileno tiene una distribución del peso molecular (Mw/Mn) que varía de 2 a 5.

6. El procedimiento de una cualquiera de las reivindicaciones 1-5, en el que el polietileno se moldea en forma de una película que posee un recuento de gel compuesto de menos de 50.

7. El procedimiento de una cualquiera de las reivindicaciones 1-6, en el que el flujo másico varía de 7.000 kg/h/m2 (10 lb/h/pulgada cuadrada) a 35.000 kg/h/m2 (50 lb/h/pulgada cuadrada).

8. El procedimiento de una cualquiera de las reivindicaciones 1-7, en el que el filtro de tamiz activo posee un tamaño de malla de 75 μm a 150 μm.

9. El procedimiento de una cualquiera de las reivindicaciones 1-8 en el que la formación del fundido de polietileno y el paso del polietileno a través de uno o más filtro o filtros de tamiz se lleva a cabo mediante una extrusora que tiene una bomba de engranajes, y en el que la presión de descarga de la bomba de engranajes aumenta en menos de un 25% desde la presión inicial por cada 24 horas de producción continua.

10. El procedimiento de una cualquiera de las reivindicaciones 1-9, en el que hay uno o más tamices pasivos para reforzar los tamices activos.

11. El procedimiento de una cualquiera de las reivindicaciones 1-10, en el que el fundido también se mezcla antes de pasar a través del tamiz.

12. El procedimiento de una cualquiera de las reivindicaciones 1-11, en el que el polietileno es un polietileno bimodal producido en un reactor de lecho fluidizado en fase gaseosa, continuo, único.

13. El procedimiento de la reivindicación 1 que comprende adicionalmente el procesamiento del polietileno en forma de película.

Patentes similares o relacionadas:

PELÍCULA PARA AGRICULTURA E INSTALACIÓN PARA AGRICULTURA Y HORTICULTURA, del 10 de Junio de 2020, de SUMITOMO CHEMICAL COMPANY, LIMITED: A fin de proporcionar una película para agricultura que dispersa una gran cantidad de luz en verano (durante el cual la luz solar incide […]

Composición adhesiva, del 1 de Abril de 2020, de Dow Global Technologies LLC: Una composición que comprende: A) un interpolímero basado en propileno que tiene una densidad de 0,850 g/cc a 0,900 g/cc; B) una composición polimérica […]

Composiciones de poliolefina para materiales de construcción, del 1 de Abril de 2020, de BASF SE: Un articulo extruido en forma de un revestimiento para exteriores, revestimiento, plafon o techo, en donde el articulo extruido tiene un espesor de 0,076 cm (0,030 […]

Revestimientos de geomembrana de alta temperatura y composiciones de mezcla maestra, del 1 de Abril de 2020, de Solmax Geosynthetics, LLC: Composición para preparar un revestimiento de geomembrana para un sistema de contención, en el que dicha composición es de: 1) una mezcla maestra; […]

Películas retráctiles de múltiples capas, etiquetas hechas a partir de ellas y uso de las mismas, del 25 de Diciembre de 2019, de Jindal Films Europe Virton SPRL: Una pelicula termorrectractil de multiples capas que comprende: a) una capa central que comprende mas de un polimero de a-olefina; y […]

Composición reticulable que comprende polietileno y su uso para el moldeo rotacional, del 18 de Diciembre de 2019, de versalis S.p.A: Composición reticulable que comprende: (a) de 80% en peso a 98% en peso, preferiblemente de 85% en peso a 95% 5 en peso, de al menos un polietileno de […]

Aditivos químicos para hacer biodegradables los materiales poliméricos, del 11 de Diciembre de 2019, de Bio-tec Environmental, LLC: Un aditivo biodegradable que aumenta la biodegradación del material polimérico cuando se añade a este, de manera que comprende: furanona como compuesto quimioatrayente; […]

Cable y composición polimérica que comprende un copolímero de etileno multimodal, del 4 de Diciembre de 2019, de BOREALIS AG: Un cable que comprende un conductor rodeado por una o más capas, en donde al menos una capa es una capa de revestimiento que comprende un copolímero […]