PROCEDIMIENTO PARA REDUCIR EL COEFICIENTE DE ROZAMIENTO DE LA SUPERFICIE DE FLEJES DE METAL PROVISTOS DE UN RECUBRIMIENTO Y DISPOSITIVO PARA LA APLICACION DE UN RECUBRIMIENTO METALICO SOBRE UN FLEJE DE ACERO.

Procedimiento para reducir el coeficiente de rozamiento de la superficie de flejes de metal provistos de un recubrimiento,

en especial, de flejes de acero (S) estañados o cromados, que son desplazados a través de una instalación de recubrimiento a una velocidad (v), caracterizado porque tras el proceso de recubrimiento se pulveriza una solución acuosa de un agente tensoactivo sobre el fleje de metal recubierto y desplazado con la velocidad (v), estando la solución acuosa compuesta de agua y un agente tensoactivo, y quedando, tras el exprimido de la solución de tensoactivo y el secado, una película de tensoactivo con un revestimiento de 0,1 hasta 10 mg/m 2 sobre la superficie del fleje de metal recubierto

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06013429.

Solicitante: RASSELSTEIN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: KOBLENZER STRASSE 141 56626 ANDERNACH ALEMANIA.

Inventor/es: FLORIAN,THEODOR,DR.

Fecha de Publicación: .

Fecha Solicitud PCT: 29 de Junio de 2006.

Fecha Concesión Europea: 25 de Agosto de 2010.

Clasificación Internacional de Patentes:

- C10M173/02 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10M COMPOSICIONES LUBRICANTES (composiciones para la perforación de pozos C09K 8/02 ); UTILIZACION DE SUSTANCIAS, YA SEA SOLAS, O COMO INGREDIENTES LUBRICANTES EN UNA COMPOSICION LUBRICANTE (agentes de desmoldeo, es decir, de separación, para metales B22C 3/00, para materias plásticas o para sustancias en estado plástico, en general B29C 33/56, para el vidrio C03B 40/02; lubricantes para textiles D06M 11/00, D06M 13/00, D06M 15/00; aceites de inmersión para microscopia G02B 21/33). › C10M 173/00 Composiciones lubricantes que contienen más del 10% de agua. › que no contienen aceites minerales o grasas.

- C23C2/26 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 2/00 Procesos de baño o inmersión en caliente para aplicar el material de revestimiento en estado fundido sin modificar la forma del objeto sumergido; Sus aparatos. › Tratamiento posterior (C23C 2/14 tiene prioridad).

- C23C2/40 C23C 2/00 […] › Placas; Bandas.

- C23C22/83 C23C […] › C23C 22/00 Tratamiento químico de la superficie de materiales metálicos por reacción de la superficie con un medio reactivo quedando productos de reacción del material de la superficie en el revestimiento, p. ej. revestimiento por conversión, pasivación de metales. › Tratamiento posterior químico.

- C25D17/00 C […] › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › Elementos estructurales, o sus ensambles, de células para revestimiento electrolítico.

- C25D5/48 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Tratamiento posterior de las superficies revestidas de metales por vía electrolítica.

- C25D7/06C4

Clasificación PCT:

- C10M173/02 C10M 173/00 […] › que no contienen aceites minerales o grasas.

- C23C22/83 C23C 22/00 […] › Tratamiento posterior químico.

- C25D5/48 C25D 5/00 […] › Tratamiento posterior de las superficies revestidas de metales por vía electrolítica.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para reducir el coeficiente de rozamiento de la superficie de flejes de metal provistos de un recubrimiento, de acuerdo con la parte introductoria de la reivindicación 1, así como a un dispositivo para la aplicación de un recubrimiento metálico sobre un fleje de acero, de acuerdo con la parte introductoria de la reivindicación 22.

En la fabricación de chapa blanda, en especial, en instalaciones de estañado de flejes por vía electrolítica, y en la fabricación de chapa fina cromada por vía electrolítica (ECCS) la chapa de acero recubierta por un metal y pasivada química o electroquímicamente (chapa blanda con estaño metal y cromo metal + cromo-III-hidróxido

o bien ECCS = electrolytic chromium coated steel (“acero cromado electrolítico”) con cromo metal + cromo-IIIhidróxido) es engrasada después del proceso de recubrimiento para reducir el coeficiente de rozamiento de la chapa de acero recubierta, a efectos de que se pueda procesar mejor en los procesos posteriores. A tal efecto, por ejemplo, en la producción de chapa blanda en instalaciones de estañado de flejes se engrasa el fleje de

chapa de acero estañado y pasivado tras el proceso de

secado por vía electrostática con dioctil sebacato (DOS), acetil tributil citrato (ATBC) o butil estearato (BSO), típicamente con un revestimiento de 2-6 mg/m2.

Procedimientos para el engrase de la superficie de metales recubiertos tales como, por ejemplo, chapa blanda se describen en los documentos US 2.579.778 y US 3.826.675, aplicándose según el documento US 2.579.778 una emulsión acuosa de lubricante con un pH entre 2 y 6 elaborada a partir de un ácido orgánico débilmente ionizable y, según el documento US 3.826.675, un éster de ácido cítrico.

La patente EP0723824 se refiere a un procedimiento para el tratamiento de un fleje de acero, aplicándose sobre su superficie un lubricante líquido y siendo secado a una cantidad de 1mg/ft2 (1 mg/pie2).

La patente US3519542 se refiere a un procedimiento para el tratamiento de metal cromatado, en el que se eliminan los aniones encerrados con una solución de tensoactivos catiónicos.

En instalaciones de estañado de flejes en las que el fleje de chapa de acero es desplazado a una velocidad de menos de 150 m/min, el DOS como emulsión puede ser aplicado en una mezcla de, por ejemplo, 0,8 g/l de DOS con 0,08 g/l de lauril etoxilato por inmersión en un depósito de inmersión sobre el fleje de chapa de acero tras su pasivado y correspondiente enjuague. La emulsión DOS que se adhiere en la superficie del fleje de chapa al pasar dicho fleje de chapa de acero estañado por el depósito de inmersión es exprimida, a continuación, y secada en un secador de fleje.

Sin embargo, en instalaciones de estañado de flejes con una

alta velocidad de desplazamiento, en las que el fleje de chapa de acero pasa por la instalación a velocidades de 300 hasta 600 m/min, la emulsión DOS ha resultado ser desventajosa, ya que surgieron problemas con la distribución de la altura del revestimiento de DOS a lo ancho del fleje, cuando los rodillos exprimidores con los que se exprimía la emulsión recibida en el depósito de inmersión estaban en funcionamiento durante un tiempo prolongado y presentaban signos de desgaste, en especial, erosiones en sus bordes.

La invención tiene, por lo tanto, el objetivo de dar a conocer un procedimiento para reducir el coeficiente de rozamiento de la superficie de flejes de metal provistos de un recubrimiento, en especial, flejes de chapa de acero estañado o cromado en el que el fleje de metal pasa a alta velocidad por una instalación de recubrimiento, siendo dotado en ella de un recubrimiento metálico, debiéndose poder realizar el procedimiento con el máximo rendimiento y, en especial, a una alta velocidad de desplazamiento del fleje.

Este objetivo se consigue con un procedimiento que presenta las características de la reivindicación 1 y con el dispositivo que presenta las características de la reivindicación 22.

Según el procedimiento de la invención, se pulveriza una solución acuosa de un agente tensoactivo sobre el fleje de metal en movimiento que es, en especial, un fleje de acero, una vez acabado el proceso de recubrimiento, por

ejemplo, tras el estañado electrolítico en una instalación

de estañado de flejes o tras el cromado electrolítico cuando se trata de la fabricación de ECCS. La solución de tensoactivo se pulveriza, a tal efecto, en dosis tan pequeñas sobre la superficie del fleje de metal que sólo se absorbe una capa de tensoactivo muy fina, compuesta de pocas capas moleculares sobre la superficie de dicho fleje de metal. A tal efecto, la solución de tensoactivo pulverizada es, preferentemente, exprimida a continuación mediante rodillos y, seguidamente, secada. Tras el exprimido de la solución de tensoactivo y su secado, sobre

la superficie del fleje de metal queda, por ejemplo, una película de tensoactivo con un revestimiento de aproximadamente 0,1 – 10 mg/m2 . El agente tensoactivo es preferentemente un tensoactivo no ionógeno que es pulverizado sobre lasuperficie del fleje de metal recubierto en una solución acuosa con una concentración de 0,01 – 20 g/l. Pero también pueden utilizarse otros agentes tensoactivos, en especial, tensoactivos anión activos o catión activos y también tensoactivos anfóteros.

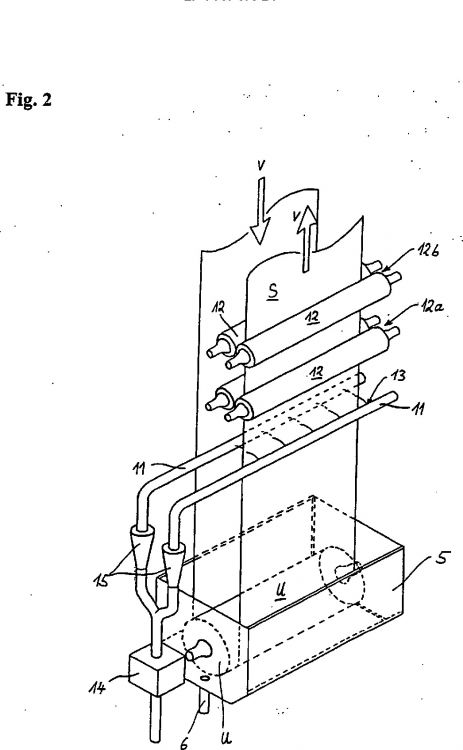

Para la pulverización de la solución acuosa de tensoactivo sobre la superficie del fleje de metal ha resultado ser ventajoso un dispositivo con un tubo con múltiples orificios en la envolvente del tubo. El tubo con los orificios se dispone, a tal efecto, a una distancia con respecto a la superficie del fleje de metal y se carga con una solución acuosa de tensoactivo. Ésta sale a través de los orificios y llega en forma de chorros de pulverización

sobre el fleje de metal en movimiento. Preferentemente, a

cada lado del fleje de metal está dispuesto, como mínimo, uno de estos tubos con orificios a través de los que la solución de tensoactivo es pulverizada sobre la superficie del fleje de metal situada por delante de los orificios. Los tubos dispuestos a ambos lados del fleje de metal se encuentran, preferentemente, a una distancia de entre 5 y 15 cm con respecto a la superficie del fleje de metal. Los chorros de líquido que salen de los orificios de los tubos inciden sobre la superficie del fleje de metal recubierto preferentemente de forma perpendicular u oblicua, en especial, en un ángulo de entre -15º y +15º con respecto a la normal, y son exprimidos por uno o varios rodillos dispuestos detrás del punto de incidencia en el sentido del desplazamiento del fleje.

Según un ejemplo de realización preferente del procedimiento de la invención, la pulverización de la solución de tensoactivo se lleva a cabo dentro de un depósito vertical que presenta un desagüe abierto. En el depósito vertical se recoge la solución de tensoactivo excedente y, en especial, la exprimida por los rodillos, pudiendo ésta pasar a través del desagüe a un depósito de almacenamiento dispuesto por debajo del depósito vertical y ser reutilizada desde allí.

Con el procedimiento, según la invención, se pueden reducir los coeficientes de rozamiento de chapa blanda y de ECCS a los valores que requiere su aplicación técnica.

A continuación, se explica más detalladamente la invención por medio de un ejemplo de realización, haciendo referencia a los dibujos que se adjuntan. Éstos muestran:

En la figura 1, una representación esquemática de los procesos de enfriamiento brusco y acabado en una instalación de estañado de flejes para la fabricación de chapa blanda.

En la figura 2, una representación en perspectiva de un dispositivo de tratamiento de la instalación de estañado de flejes, según la figura 1.

La parte que se muestra esquemáticamente en la figura 1 de la instalación de estañado para la fabricación de chapa blanda comprende un dispositivo de aplicación no mostrado en el dibujo. El fleje de acero (S) desplazado a través de un baño de estañado es dotado de un revestimiento de estaño por vía electrolítica. A tal efecto, antes del proceso de estañado, el fleje de acero (S) es desengrasado por vía electrolítica, enjuagado con agua desmineralizada y, a continuación, sometido a un proceso de decapado y enjuague con agua desmineralizada. El fleje de acero (S) limpiado...

Reivindicaciones:

1. Procedimiento para reducir el coeficiente de rozamiento de la superficie de flejes de metal provistos de un recubrimiento, en especial, de flejes de acero (S) estañados o cromados, que son desplazados a través de una instalación de recubrimiento a una velocidad (v), caracterizado porque tras el proceso de recubrimiento se pulveriza una solución acuosa de un agente tensoactivo sobre el fleje de metal recubierto y desplazado con la velocidad (v), estando la solución acuosa compuesta de agua y un agente tensoactivo, y quedando, tras el exprimido de la solución de tensoactivo y el secado, una película de tensoactivo con un revestimiento de 0,1 hasta 10 mg/m2 sobre la superficie del fleje de metal recubierto.

2. Procedimiento, según la reivindicación 1, caracterizado porque la solución acuosa de tensoactivo es exprimida seguidamente mediante rodillos exprimidores (12).

3. Procedimiento, según la reivindicación 2, caracterizado porque el fleje de metal recubierto es secado tras el exprimido de la solución de tensoactivo.

4. Procedimiento, según la reivindicación 3, caracterizado porque tras el exprimido de la solución de tensoactivo y el secado, queda una película de tensoactivo con un revestimiento de 0,1 hasta 5 mg/m2, en especial entre 2 y 5 mg/m2, sobre la superficie del fleje de metal recubierto.

5. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque el agente tensoactivo es

un tensoactivo aniónico, catiónico, no iónico o anfótero.

6. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque el agente tensoactivo es un polímero bloque no iónico, preferentemente en una concentración de 0,01 hasta 20 g/l.

7. Procedimiento, según la reivindicación 6, caracterizado porque la solución acuosa es una solución acuosa de un agente tensoactivo no iónico o aniónico.

8. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la solución acuosa de tensoactivo es pulverizada a través de, como mínimo, un tubo (11) que está dispuesto a una distancia con respecto a la superficie del fleje de metal recubierto y presenta, como mínimo, un orificio a través del cual la solución de tensoactivo es proyectada sobre la superficie del fleje de metal recubierto.

9. Procedimiento, según la reivindicación 8, caracterizado porque el tubo o cada tubo (11) presenta entre 1 y 50 orificios con un diámetro de 0,1 hasta 5 mm, teniendo que elegirse los diámetros de los orificios de tal manera que los chorros de líquido incidan sobre la superficie del fleje.

10. Procedimiento, según la reivindicación 8 ó 9, caracterizado porque a cada lado del fleje de metal está dispuesto, como mínimo, un tubo (11) con orificios a través de los que la solución de tensoactivo es pulverizada sobre la superficie del fleje de metal recubierto que está situada enfrente de los orificios del tubo (11).

11. Procedimiento, según una de las reivindicaciones 8

a 10, caracterizado porque el tubo o cada tubo (11) está

dispuesto horizontalmente y a una distancia de 1 hasta 50 cm con respecto a la superficie del fleje de metal recubierto.

12. Procedimiento, según la reivindicación 11, caracterizado porque el tubo o cada tubo (11) está dispuesto a una distancia de 5 hasta 15 cm con respecto a la superficie del fleje de metal recubierto.

13. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la solución acuosa de tensoactivo es pulverizada en forma de chorros de líquido sobre la superficie o superficies del fleje de metal, incidiendo dichos chorros en un rango angular entre +45º y -45º con respecto a la normal sobre la superficie del fleje de metal recubierto.

14. Procedimiento, según la reivindicación 13, caracterizado porque los chorros inciden en un rango angular entre +15º y -15º con respecto a la normal y, preferentemente, de forma perpendicular sobre la superficie del fleje de metal recubierto.

15. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la solución acuosa de tensoactivo es pulverizada sobre el fleje de metal recubierto dentro de un depósito vertical (5) que está dotado de un desagüe (6) para la solución de tensoactivo excedente que se recoge allí.

16. Procedimiento, según una de las reivindicaciones 2 y 13 a 15, caracterizado porque los chorros de líquido inciden, como mínimo, en una de las dos superficies del

fleje de metal en la zona o cerca de la zona en la que se

apoya un rodillo exprimidor (12) en la superficie del fleje de metal.

17. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque el recubrimiento del fleje de metal es pasivado antes de proceder a la pulverización de la solución acuosa de tensoactivo, en especial, haciendo pasar el fleje de metal recubierto por un baño de pasivado (2a, 2b).

18. Procedimiento, según la reivindicación 17, caracterizado porque, tras el pasivado, el fleje de metal recubierto es enjuagado con agua de enjuague haciéndolo pasar por, como mínimo, un depósito de enjuague (3a, 3b).

19. Procedimiento, según las reivindicaciones 17 y 18, caracterizado porque el baño de pasivado (2a, 2b) y/o el agua de enjuague son calentados, en especial, a temperaturas entre 50º C y 80º C.

20. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la velocidad de desplazamiento del fleje (v) es superior a 100 m/min.

21. Procedimiento, según una de las reivindicaciones anteriores, caracterizado porque la velocidad (v) es superior a 300 m/min y, preferentemente, se sitúa entre 400 y 600 m/min.

22. Dispositivo para la aplicación de un recubrimiento metálico sobre un fleje de acero, en especial, instalación de estañado de flejes o instalación de cromado de flejes que comprende:

- un dispositivo de aplicación para la aplicación

electrolítica de una fina capa de metal sobre el fleje de

acero (S) que se desplaza por dicho dispositivo de aplicación con una determinada velocidad,

- un dispositivo de pasivado (2) para pasivar la capa de metal aplicada,

- un baño de enjuague (3) para enjuagar el fleje de acero (S) recubierto y pasivado,

- y un dispositivo de tratamiento (4) para reducir el coeficiente de rozamiento de la superficie del fleje de acero recubierto (S) a través del cual el fleje de acero

(S) provisto de una capa metálica se desplaza con una velocidad (v),

caracterizado porque el dispositivo de tratamiento (4) comprende, como mínimo, un tubo (11) que está dispuesto a una distancia con respecto al fleje de acero recubierto (S) y presenta múltiples orificios en su envolvente a través de los que se pulveriza una solución acuosa compuesta de agua y un agente tensoactivo sobre el fleje de acero (S) recubierto y desplazado a través del dispositivo de tratamiento (4), así como al menos un par de rodillos exprimidores (12) para exprimir la solución pulverizada de la superficie del fleje de metal recubierto, y un dispositivo de secado para secar la película de tensoactivo que queda sobre la superficie después del exprimido.

23. Dispositivo, según la reivindicación 22, caracterizado porque a cada lado del fleje de acero (5) que es desplazado a través del dispositivo de tratamiento (4) está dispuesto un tubo (11) para pulverizar una solución acuosa de tensoactivo sobre ambos lados del fleje de acero (5).

24. Dispositivo, según la reivindicación 22 ó 23, caracterizado porque el dispositivo de tratamiento (4) comprende un depósito vertical (5) con un desagüe (6) en el que se recoge el excedente de la solución de tensoactivo que fluye a través del desagüe a un depósito de almacenamiento (7) dispuesto debajo del depósito vertical (5).

25. Dispositivo, según una de las reivindicaciones 22 a 24, caracterizado porque el, como mínimo, un par de rodillos exprimidores (12) para exprimir la solución de tensoactivo pulverizada está dispuesto detrás del tubo o de cada tubo (11) en el sentido de desplazamiento del fleje.

26. Dispositivo, según una de las reivindicaciones 22 a 25, caracterizado porque los orificios están dispuestos en una línea a lo largo del tubo (11) a distancias regulares entre sí, extendiéndose esta línea transversalmente, en especial, perpendicularmente con respecto al sentido de desplazamiento del fleje de acero en movimiento (S).

Patentes similares o relacionadas:

Instalación y método de tratamiento superficial localizado para piezas industriales, del 8 de Julio de 2020, de Cockerill Maintenance & Ingéniérie S.A: Estación de tratamiento superficial localizado de una pieza industrial a tratar, que comprende: - al menos una cámara de tratamiento […]

Dispositivo para evitar el acceso y deposición de elementos químicos en el interior de una pieza de plástico a consecuencia del proceso de electrodeposición de metal durante un baño electrolítico., del 27 de Febrero de 2020, de CAYO HUESO S.L: 1. Dispositivo que comprende una superficie exterior adaptada a la geometría interior de la pieza a tratar y una zona de sujeción, para el aislamiento selectivo de la superficie […]

Sistema de galvanoplastia de producción portátil y modular, del 26 de Febrero de 2020, de SNAP-ON INCORPORATED: Un sistema de galvanoplastia para revestir objetos, que comprende un armazón ; un tanque de revestimiento dispuesto en el armazón ; una bastidor […]

CELDA ELECTROLÍTICA DE MONO CÁMARA Y APARATO A PRESIÓN HORIZONTAL SELLADO PARA ELECTRO DEPOSITAR METAL DESDE SOLUCIONES ELECTROLÍTICAS, del 21 de Noviembre de 2019, de TRANSDUCTO S.A: Celda electrolítica de mono cámara para electro depositar metal desde soluciones electrolíticas, que comprende: - una placa de electrodo negativo y una placa de […]

Célula de electrodiálisis de dos cámaras con membrana intercambiadora de aniones y de cationes para su uso como ánodo en electrolitos de cinc y aleación de cinc alcalinos con el fin de la precipitación de metales en instalaciones galvánicas, del 7 de Agosto de 2019, de Coventya International GmbH: Instalación galvánica con una célula de electrodiálisis de dos cámaras como ánodo en un electrolito de cinc y aleación de cinc alcalino, en […]

Electrodeposición de componente de turbina interna, del 19 de Junio de 2019, de HOWMET CORPORATION: Un método para la electrodeposición de un área superficial de una cavidad de enfriamiento presente en un componente aerodinámico de motor de turbina […]

Procedimiento electroquímico para la recuperación de valores de hierro metálico y ácido sulfúrico a partir de desechos de sulfatos ricos en hierro, residuos de minería y licores decapantes, del 14 de Mayo de 2019, de Electrochem Technologies & Materials Inc: Procedimiento electroquímico para la recuperación de hierro metálico o una aleación rica en hierro, oxígeno y ácido sulfúrico a partir de […]

Deshidratación de alcoholes con un silicato cristalino con una baja proporción de Si/Al, del 22 de Marzo de 2019, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de deshidratación de un alcohol que tiene al menos 2 átomos de carbono para la fabricación de la correspondiente olefina, que comprende: la introducción en un […]