PROCEDIMIENTO PARA PRODUCIR PIEZAS MOLDEADAS A PARTIR DE UN VELO DE FIBRAS.

Procedimiento para la fabricación de piezas (30) moldeadas a partir de un velo de fibras (10,

20) compactable por medio de aglomerantes (11) y un prensado, en el que en primer lugar se fabrica el velo de fibras provisto con preferencia de aglomerantes (11) termoplásticos y que se compacta térmica y/o mecánicamente hasta un producto (10) previo para que se pueda manejar después con facilidad, en el que el producto (10) previo se somete a un calentamiento (16) hasta la plastificación de los aglomerantes (11), se introduce en un molde (21,22) de prensado formado al menos por dos piezas de molde, que estando cerrada la prensa forman una cavidad, que representa el negativo de la pieza moldeada deseada y se prensa en él, después de ello se forma, por enfriamiento y/o curado de los aglomerantes (11) plásticos intermedios entre las fibras (12) en el producto (10, 20) previo, la pieza (30) moldeada compactada con el perfil (31) deseado, poseyendo la pieza (30) moldeada zonas (32, 33) críticas del perfil con curvaturas (34) grandes de su contorno y/o alturas (35) del perfil, que aumentan rápidamente, caracterizado porque en la etapa del procedimiento en la que el molde (21, 22) está cerrado, se ejerce, al menos en las zonas (32, 33) críticas del perfil una aspiración (37) sobre el producto (10, 20) previo encerrado en el molde (21, 22), con lo que se aspira (37) el aire contenido en el interior del velo de fibras, y porque mediante el chorro de aire producido durante la aspiración (37) se aproxima el velo de fibras mezclado con los aglomerantes (11), partiendo desde el interior del molde, al contorno (26, 25) de la herramienta de moldeo (22, 21) permaneciendo en esta posición fiel al contorno hasta el enfriamiento y/o el curado de los aglomerantes (11) integrados

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP03/01542.

Solicitante: JOHANN BORGERS GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: STENERNER WEG 18,46393 BOCHOLT.

Inventor/es: MENKE, KLAUS, DR., ERNST, MICHAEL, SIEBEN,HOLGER.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- D04H1/00B

- D04H1/60 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › el agente de unión es aplicado en estado seco, p. ej. agentes termo-activables en estado sólido o fundido, y aplicación del calor subsiguiente.

Clasificación PCT:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C33/02 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › con medios de calentamiento o enfriamiento incorporados.

- B29C35/00 B29C […] › Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00).

- D04H13/00 D04H […] › Otros no tejidos.

Clasificación antigua:

- B29B11/16 B29B 11/00 […] › comprendiendo cargas o fibras de refuerzo.

- B29C33/02 B29C 33/00 […] › con medios de calentamiento o enfriamiento incorporados.

- B29C35/00 B29C […] › Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00).

- D04H13/00 D04H […] › Otros no tejidos.

Fragmento de la descripción:

Procedimiento para producir piezas moldeadas a partir de un velo de fibras.

El invento se refiere en primer lugar a un procedimiento, que se desarrolla fundamentalmente de la manera expuesta en el preámbulo de la reivindicación 1, para la fabricación de piezas moldeadas a partir de un velo de fibras compactable con un aglomerante. La estructura y el compactado de estos velos de fibras se describe en la norma DIN 61210. Estos velos de fibras se componen, por un lado, de material fibroso y, por otro, de aglomerantes de las fibras.

Las fibras pueden ser de naturaleza orgánica, sintético-nativas, pero también pueden tener una base inorgánica. Como ejemplos se pueden citar algodón cardado, lino, yute, fibras de poliéster, fibras acrílicas, lana mineral o fibra de vidrio.

Los aglomerantes son en general de naturaleza sintética. En consideración entran materiales termoplásticos, materiales termoestables, tales como polipropileno, poliéster, respectivamente resinas fenólicas así como resinas epoxídicas. La aplicación de estos agentes puede tener lugar en forma de polvo a partir de soluciones o dispersiones. Es especialmente ventajoso que los aglomerantes se utilicen en forma de fibras, que en lo que sigue se denominarán "fibras aglomerantes".

Los velos de fibras se fabrican mecánicamente por cardado con plegado del material no tejido o de manera aerodinámica. El producto final, es decir las piezas moldeadas compactadas se obtienen por prensado en una prensa formada por macho y matriz. Cuando se utilizan aglomerantes termoplásticos, la secuencia del tratamiento es caliente-frío, mientras que en la utilización de materiales termoestables como aglomerante se utiliza la secuencia frío-caliente del procedimiento. Para mejorar el manejo del velo de fibras para colocarlo en los moldes, se recomienda que el velo de fibras se someta a un compactado previo mecánico y/o térmico. Esto puede tener lugar, por ejemplo, por calentamiento hasta el reblandecimiento del aglomerante en el velo de fibras. Los aglomerantes generan entonces en el velo de fibras una ligera unión de las fibras. Una fabricación especialmente barata reside en el hecho de agrupar la formación del velo de fibras y el conformado por prensado en una operación. En este caso se introducen los velos de fibras mezclados con aglomerantes directamente en los moldes y se prensan en ellos para obtener piezas moldeadas.

Dependiendo de la composición y de la fabricación de los velos de fibras se utilizan moldes cerrados o abiertos. Esto depende de que las piezas moldeadas a producir tengan que ser enfriadas o calentadas durante el prensado. La transición entre el calor para el tratamiento del velo de fibras puede tener lugar a través de la masa de los moldes o con aire o vapor de agua recalentado.

La densidad de las piezas moldeadas se halla en el intervalo de 100 a 1000 kg por metro cúbico. La densidad no es siempre uniforme y puede variar en el interior de una pieza moldeada. Una utilización esencial de estas piezas moldeadas se halla en la construcción de automóviles para elementos del equipamiento en el lado interior o en el lado exterior de la carrocería. Sirven para la reducción o la amortiguación del ruido. En determinados casos pueden actuar como elementos portantes. Como ejemplos se pueden mencionar la amortiguación del piso del vehículo debajo de la alfombrilla, el aislamiento de la pared frontal o el aislamiento de la tapa del motor, el revestimiento lateral del vehículo o de la bandeja trasera.

Estas piezas moldeadas dieron buenos resultados desde hace decenios, pero adolecen del inconveniente esencial de que la fidelidad de sus contornos es insuficiente durante el conformado por prensado. Existen zonas críticas en los moldes en las que el contorno de la cavidad del molde posee una curvatura grande o en las que aumenta mucho la altura de su perfil. En los procedimientos conocidos no es posible la adaptación exacta de la forma al contorno interior deseado del molde.

Hasta ahora se intentó sin éxito la corrección del inconveniente de la falta de fidelidad de los contornos. Un ensayo consistió en incrementar el espesor de los velos de fibras. Otro ensayo consistió en utilizar capas adicionales de velos de fibras en las zonas críticas. Sin embargo, con ellos no fue posible obtener la deseada fidelidad de los contornos y dio lugar a otros inconvenientes esenciales. Uno de estos inconvenientes es el mayor coste de fabricación de estas piezas moldeadas y el indeseado aumento de peso de la pieza moldeada ligado a él. Esto no es aceptable para la utilización de estas piezas moldeadas en la construcción de automóviles.

A través del documento JP 04332591 japonés se conoce un procedimiento en el que un cojín permeable al aire se recubre con un material superficial. Esto tiene lugar en un dispositivo formado por dos útiles en el que el útil inferior posee canales para aire a los que se aplica un vacío, mientras que el útil superior posee canales para aire a través de los que se introduce aire caliente sobre la pieza moldeada. Sin embargo, en este procedimiento, la pieza moldeada ya está preconformada, de manera que ya posee la forma geométrica deseada.

El documento JP 06322651 japonés describe un procedimiento para el moldeado de piezas moldeadas de velo. En él, se cubre el material bruto con una capa impermeable al aire y se lleva después en un útil, que posee canales para vacío, a la forma deseada. Los canales para vacío están dispuestos en las zonas críticas. El inconveniente de este procedimiento de embutición es que sólo se pueden producir piezas moldeadas con aproximadamente el mismo grueso de pared.

El documento US 2.459.804 divulga un dispositivo para la fabricación de sombreros de fieltro y de objetos análogos. En el primer dispositivo se deposita uniformemente el material bruto sobre un macho atravesado por canales para vacío. Para ello se aplica un vacío a los canales para vacío. En un segundo paso se ensambla este macho con el material bruto con la correspondiente matriz. Bajo la acción de calor se prensa el material dispuesto entre los dos útiles de moldeo hasta obtener la forma deseada. Sin embargo, durante esta operación no se aplica un vacío al macho. Otra forma de ejecución divulga igualmente un molde formado por un macho y una matriz, estando dispuesto entre estas dos piezas del material de fieltro. Los dos útiles disponen de canales para aire. El macho es llenado con vapor recalentado, que penetra a través de los canales para aire, la pieza moldeada y después a través de los canales para aire en la matriz. Este vapor recalentado sirve para el moldeado de la pieza moldeada. El vapor es aspirado de la matriz. Este dispositivo tiene el inconveniente de que el material bruto tiene que estar adaptado aproximadamente a la forma final de la pieza moldeada. Este dispositivo tampoco puede dar lugar a una adaptación exacta de la forma en las zonas críticas del molde.

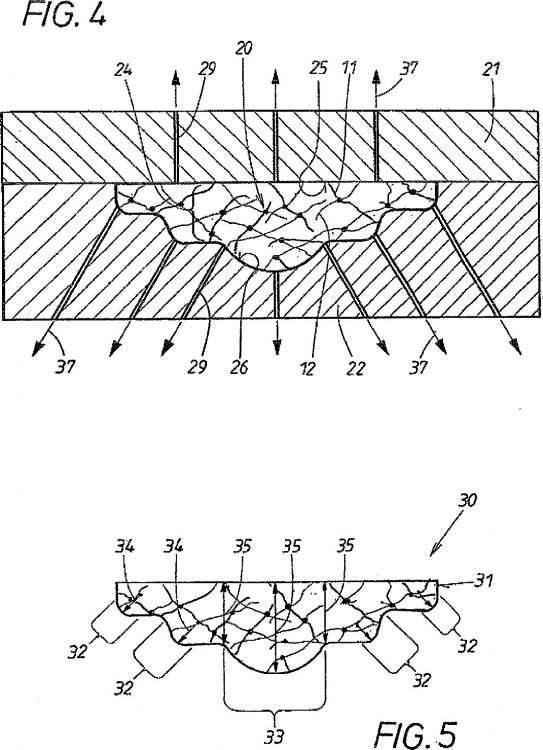

El documento EP 0 225 629 divulga, en especial en las figuras 4 y 5, un prensado de la pieza con la forma deseada en dos piezas de molde, siendo atravesada una de las piezas de molde por taladros regulares a través de los que se evacúa el gas liberado durante el prensado del material. Sin embargo, de esta patente no se desprende que esta evacuación del gas a través de los taladros tenga un efecto favorable sobre el proceso de prensado. En esta patente también se forman con ello formas irregulares, en especial en las zonas curvadas críticas. Esto también es puesto en evidencia por el hecho de que los taladros no atacan en puntos especiales de las de las piezas del molde, sino que están distribuidos de manera uniforme y lineal sobre una pieza del molde. En esta patente no se prevé un efecto favorable debido a la aspiración del gas a través de los taladros.

El documento JP 62 135 316 japonés describe la posibilidad del compactado del material por medio de una aspiración de gas. Sin embargo, en él no se prevé un conformado de (a pieza ni tampoco un prensado de la pieza. Este último se representa gráficamente en las figuras 1 y 2 que, sin embargo, muestran el mismo prensado y con ello también los mismos inconvenientes que el documento EP 0 225 629.

El documento JP 62 135 307 japonés divulga un procedimiento de prensado de un material en el que se agregan durante el proceso de prensado determinados aditivos, queriendo favorecer así el procedimiento. Tampoco aquí hay indicio alguno de que este procedimiento posea una fidelidad especial de los contornos o que la favorezca. Los taladros previstos en este prensado sólo se prevén, igual que en las patentes precedentes, para...

Reivindicaciones:

1. Procedimiento para la fabricación de piezas (30) moldeadas a partir de un velo de fibras (10, 20) compactable por medio de aglomerantes (11) y un prensado, en el que en primer lugar se fabrica el velo de fibras provisto con preferencia de aglomerantes (11) termoplásticos y que se compacta térmica y/o mecánicamente hasta un producto (10) previo para que se pueda manejar después con facilidad, en el que el producto (10) previo se somete a un calentamiento (16) hasta la plastificación de los aglomerantes (11), se introduce en un molde (21,22) de prensado formado al menos por dos piezas de molde, que estando cerrada la prensa forman una cavidad, que representa el negativo de la pieza moldeada deseada y se prensa en él, después de ello se forma, por enfriamiento y/o curado de los aglomerantes (11) plásticos intermedios entre las fibras (12) en el producto (10, 20) previo, la pieza (30) moldeada compactada con el perfil (31) deseado, poseyendo la pieza (30) moldeada zonas (32, 33) críticas del perfil con curvaturas (34) grandes de su contorno y/o alturas (35) del perfil, que aumentan rápidamente, caracterizado porque en la etapa del procedimiento en la que el molde (21, 22) está cerrado, se ejerce, al menos en las zonas (32, 33) críticas del perfil una aspiración (37) sobre el producto (10, 20) previo encerrado en el molde (21, 22), con lo que se aspira (37) el aire contenido en el interior del velo de fibras, y porque mediante el chorro de aire producido durante la aspiración (37) se aproxima el velo de fibras mezclado con los aglomerantes (11), partiendo desde el interior del molde, al contorno (26, 25) de la herramienta de moldeo (22, 21) permaneciendo en esta posición fiel al contorno hasta el enfriamiento y/o el curado de los aglomerantes (11) integrados.

2. Procedimiento para la fabricación de piezas (30) moldeadas a partir de un velo de fibras (10, 20) compactable por medio de aglomerantes (11) y de un prensado, que se introduce y prensa en una herramienta de moldeo (21, 22) por prensado, formada por al menos dos piezas de molde, que estando cerrado el molde, forman una cavidad, que representa el negativo de la pieza moldeada deseada, después de lo cual se forma, por enfriamiento y/o curado de los aglomerantes (11) entre las fibras (12) en el producto (10, 20) previo, la pieza (30) moldeada compactada con el perfil (31) deseado, poseyendo la pieza (30) moldeada zonas (32, 33) críticas del perfil con una curvatura (34) grande de su contorno y/o con una altura (35) del perfil, que aumenta mucho, caracterizado porque el velo de fibras mezclado con aglomerantes (11) todavía no tratados se introduce entre placas (14, 15) de calefacción o en el molde con calefacción y se somete aquí directamente a su calentamiento hasta la temperatura necesaria para plastificar el aglomerante, porque en la etapa del procedimiento en la que el molde (21, 22) está cerrado se ejerce puntualmente, al menos en las zonas (32, 33) críticas del perfil, una aspiración sobre el material no tejido de fibra encerrado en el molde (21, 22), con lo que se aspira el aire encerrado en el interior del velo de fibras y porque con el chorro de aire creado con la aspiración (37) se aproxima el velo de fibras mezclado con los aglomerantes (11) desde el interior del molde al contorno (26, 25) del molde (21, 22), permaneciendo en esta posición fiel al contorno hasta el enfriamiento y/o el curado de los aglomerantes (11) integrados.

3. Procedimiento según la reivindicación 1, caracterizado porque en primer lugar se procede exteriormente al molde (21, 22) al calentamiento (16) del producto (10) previo hasta la temperatura de trabajo necesaria y porque el producto previo, que se halla en el estado (20) intermedio caliente, se introduce en el molde (21, 22) de por sí frío y se cierra el molde (21, 22).

4. Procedimiento según la reivindicación 1 ó 3, caracterizado porque el calentamiento (16) del producto (10) previo hasta la temperatura (20) de trabajo necesaria se realiza entre dos placas (14, 15) de calefacción.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la aspiración (37) tiene lugar inmediatamente después del cierre del molde (21, 22).

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque la aspiración (37) se realiza como un impulso corto.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque la aspiración (37) se realiza en forma de varios impulsos sucesivos.

8. Procedimiento según la reivindicación 7, caracterizado porque los impulsos de aspiración se diferencian entre sí desde el punto de vista de su duración y/o de la aspiración máxima.

9. Procedimiento según la reivindicación 1, caracterizado porque el producto (10) previo es introducido en el molde caliente, porque el calentamiento del producto (10) previo hasta la temperatura de servicio necesaria tiene lugar entonces en el interior del molde cerrado y porque después se abre el molde, se extrae la pieza (30) moldeada y se enfría fuera del molde.

Patentes similares o relacionadas:

Procedimiento para la fabricación de un producto semiacabado de matriz-fibras, del 25 de Marzo de 2020, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la fabricación de un producto semiacabado de matriz-fibras que comprende a) facilitar al menos un material de fibra […]

Método para fabricar un elemento que contiene fibra y elemento producido mediante ese método, del 5 de Junio de 2019, de ROCKWOOL INTERNATIONAL A/S: Un método para fabricar un elemento que contiene fibra, comprendiendo dicho método las etapas de: proporcionar fibras, al menos algunas de las cuales son primeras fibras, […]

Un material composite rígido sin malla, del 5 de Junio de 2019, de Neenah Technical Materials Inc: Un procedimiento de fabricación de un material composite rígido, poroso o no poroso conformable por presión y/o termoformable, sin malla , el procedimiento […]

Método para fabricar un elemento que contiene fibra mineral y un elemento producido por este método, del 20 de Febrero de 2019, de ROCKWOOL INTERNATIONAL A/S: Un método para fabricar un elemento que contiene fibra mineral, comprendiendo dicho método las etapas de: proporcionar fibras minerales en una cantidad del 90 al 99% en […]

Un procedimiento y aparato para producir una estructura absorbente, del 22 de Octubre de 2018, de FAMECCANICA. DATA S.P.A.: Un procedimiento para producir una estructura absorbente (10, 10') para artículos sanitarios absorbentes, que comprende las etapas de: - hacer […]

Producto moldeado para paneles de automóviles, del 20 de Diciembre de 2017, de Autoneum Management AG: Producto moldeado compuesto que comprende al menos una capa de refuerzo de poliamida constituida por una matriz de poliamida y fibras de refuerzo, […]

Cinta adhesiva sobre soporte no tejido desgarrable a mano, del 12 de Abril de 2017, de GROUPE SCAPA FRANCE: Cinta adhesiva que consta de un soporte fibroso no tejido en forma de una guata y una capa de adhesivo que recubre una cara del soporte, caracterizada porque está […]

Dispositivo para moldear material fibroso, del 2 de Julio de 2014, de Autoneum Management AG: El dispositivo para producir un producto consolidado con forma tridimensional que comprende un tambor rotatorio, definido como un transportador […]

Dispositivo para moldear material fibroso, del 2 de Julio de 2014, de Autoneum Management AG: El dispositivo para producir un producto consolidado con forma tridimensional que comprende un tambor rotatorio, definido como un transportador […]