PROCESO PARA PRODUCIR PRODUCTO DE FASE CONDENSADA A PARTIR DE UNO O MAS REACTIVOS DE FASE DE GAS.

Un proceso para la producción de un producto de fase condensada de uno o más reactivos de fase de gas,

cuyo proceso comprende cargar uno o más reactivos en un reactor, cuyo reactor reaccionan uno o más reactivos en la fase de gas en la presencia de un catalizador sólido que tiene uno o más componentes de catalizador para producir por lo menos un producto que está en una fase condensada bajo condiciones de reacción, caracterizado porque el catalizador sólido tiene dos o más regiones en las que el tiempo de contacto es diferente de uno más reactivos de fase de gas con uno o más componentes de catalizador

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2006/004359.

Solicitante: BP EXPLORATION OPERATING COMPANY LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: CHERTSEY ROAD,SUNBURY-ON-THAMES, MIDDLESEX T.

Inventor/es: GAEMERS,SANDER.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- B01J19/24R2

- B01J23/80 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › con cinc, cadmio o mercurio.

- B01J8/04 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › pasando el fluido sucesivamente a través de dos o más lechos.

- B01J8/06H

- C10G2/00B2F2

Clasificación PCT:

- B01J23/75 B01J 23/00 […] › Cobalto.

- B01J8/04 B01J 8/00 […] › pasando el fluido sucesivamente a través de dos o más lechos.

- C10G2/00 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas líquidas de hidrocarburos de composición no definida a partir de óxidos de carbono.

Fragmento de la descripción:

Proceso para producir producto de fase condensada a partir de uno o más reactivos de fase de gas.

La invención se relaciona con el campo de los catalizadores heterogéneos, más específicamente con un proceso mejorado para convertir uno o más reactivos de fase de gas en un producto de fase de gas en un producto de fase condensada en la presencia de un catalizador sólido.

La síntesis Fischer-Tropsh es una reacción conocida para la producción de hidrocarburos a partir de gas de síntesis (una mezcla de monóxido de carbono e hidrógeno), en donde el gas de síntesis se pone en contacto con un catalizador heterogéneo para producir una mezcla de hidrocarburos. El gas de síntesis se produce típicamente mediante procesos tal como reformación por vapor de carbón o gas natural, o de oxidación parcial de gas natural, y también se puede producir a partir de biomasa. Una aplicación de la síntesis Fischer-Tropsh es la producción de líquido de hidrocarburo y/o ceras que se pueden utilizar como combustibles o en producción de combustibles a través de procesos tal como hidrocraqueo.

Durante procesos catalizados heterogéneamente para la síntesis Fischer-Tropsh el producto de hidrocarburos que son sólidos o líquidos bajo condiciones de reacción se pueden condensar en la superficie del catalizador que índice el contacto del reactivo del gas de síntesis con la síntesis con la superficie del catalizador y resulta en la conversión reducida de los reactivos.

Se han descrito reactores de diámetro variable para controlar temperaturas de reacción en procesos que involucran reactivos y productos que están en la fase de gas bajo condiciones de reacción. Así, la WO 03/011449 describe un aparato en que se incrementa el área de sección transversal de un lecho de catalizador sólido a lo largo de su eje longitudinal mediante el uso de insertos formados que llevan material de transferencia de calor, y la DE 2 929 300 describe un reactor de diámetro variable para controlar la temperatura del catalizador en reacciones endotérmicas y exotérmicas en la que la forma de los insertos llevan el material de transferencia de calor que varía a lo largo de su longitud. Sin embargo, los procesos descritos allí no producen productos que están en fase condensada bajo de las condiciones de reacción, y por lo tanto no superan el asunto del cubrimiento del catalizador sólido con el producto condensado.

De acuerdo con la presente invención, se proporciona aquí un proceso para la producción de un producto de fase condensada a partir de uno o más reactivos de fase de gas, cuyo proceso comprende alimentar uno o más reactivos en un reactor en el que reaccionan uno o más reactivos en la fase de gas en la presencia de un catalizador sólido que tiene uno o más componentes de catalizador para producir por lo menos un producto de fase condensada, caracterizado porque el catalizador sólido tiene o dos o más regiones en las que el tiempo de contacto de uno o más reactivos de fase de gas con uno o más componentes catalizadores es diferente.

En la presente invención, el tiempo de contacto de uno o más reactivos de fase de gas con uno o más componentes del catalizador sólido es diferente dentro de dos o más regiones del catalizador sólido. Al tener diferentes tiempos de contacto dentro de cada región, las conversiones de uno o más de los reactivos de fase de gas en el producto de fase condensada se puede optimizar al mantener la relación de por lo menos un producto de fase condensada con uno o más componentes de catalizador (en adelante denominado la relación de producto de fase condensada con componente de catalizador) en cada región para dentro de un rango de valores predeterminados.

El rango predeterminado de valores para la relación del producto de fase condensada con componente de catalizador se puede basar, por ejemplo, en resultados de observaciones experimentales o en modelos teóricos. El rango se seleccionara típicamente de tal manera que optimiza la eficiencia de los procesos, por ejemplo al mantener las relaciones de producto de fase condensada con componente de catalizador bajos en donde hay baja conversión de reacción, o al mantener alta la relación de producto al componente de catalizador en donde se requieren conversiones reducidas. El rango de valores de la relación dependerá de la variabilidad de la concentración de producto de fase condesada dentro de cada región del catalizador.

Por ejemplo, en regiones del catalizador sólido en el que la cantidad de producto de fase condensada es alta; entonces el cubrimiento del catalizador mediante por lo menos un producto de fase condensada también será alto resultando en bajas conversiones de reactivo. Por lo tanto las conversiones de reactivo se pueden mejorar al incrementar el tiempo de contacto entre uno o más reactivos de fase de gas con uno o más componentes de catalizador dentro de esa región del catalizador sólido. Por el contrario, en las regiones de catalizador sólido en la que hay una baja cantidad de producto de fase condensada la relación del producto de fase condensada con componente de catalizador será baja, por lo tanto el cubrimiento del catalizador será bajo, y las conversiones pueden ser altas. Por lo tanto, al reducir el tiempo de contacto, se pueden alcanzar conversiones reducidas.

En realizaciones preferidas de la presente invención, el tiempo de contacto de uno o más reactivos de fase de gas con uno o más componentes catalizadores en cada región del catalizador sólido se pueden variar al tener regiones de catalizadores sólidos con diferentes concentraciones de componentes de catalizador y/o regiones de catalizador sólido con diferente área y volumen de sección transversal.

Así, en una realización de la invención el catalizador sólido comprende regiones que tienen diferentes concentraciones de uno o más componentes de catalizador. El área de sección transversal y/o volumen del catalizador sólido pueden ser iguales en diferentes regiones del catalizador sólido con el fin de alcanzar un tiempo de contacto diferente entre uno o más reactivos de fase de gas con uno o más componentes de catalizador allí. Así, un catalizador sólido que tiene dos o más regiones de la misma área y volumen de sección transversal, pero con una diferente concentración de uno o más componentes de catalizador, tendrá un diferente tiempo de contacto de uno o más reactivos de fase de gas con uno o más componentes de catalizador. Así, un catalizador sólido que tiene dos o más regiones con diferentes concentraciones de uno o más componentes de catalizador se puede utilizar independientemente de la relación de por lo menos un producto de fase condensada con uno o más componentes de catalizadores en cada región dentro de un rango de valores predeterminado.

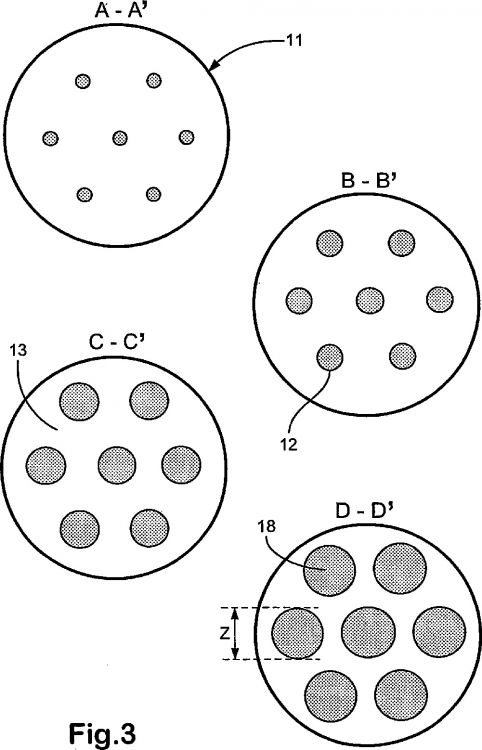

Adicionalmente, o alternativamente, dos o más regiones del catalizador sólido tienen un área diferente de sección transversal y volumen que resulta en una velocidad espacial diferente de los reactivos de fase de gas dentro de diferentes regiones del catalizador sólido. La concentración de uno o más componentes del catalizador dentro de cada región del catalizador sólido pueden ser iguales o diferentes, de tal manera que el tiempo de contacto de uno o más reactivos de la fase de gas con uno o más componentes de catalizador en dos o más regiones del catalizador sólido es diferente. Preferiblemente, la concentración de uno o más componentes de catalizador dentro de cada región del catalizador sólido es uniforme a través del catalizador sólido que puede reducir la complejidad de la carga del catalizador en un reactor.

Al tener un volumen y área de sección transversal incrementado del catalizador sólido en regiones en donde son bajas las conversiones de reactivo, la relación del producto de fase condensada a componente de catalizador se reduce en consecuencia, lo que resulta en una reducción del cubrimiento del catalizador y conversión de reactivo mejorada. Por el contrario, al tener un volumen y una área de sección transversal reducido se puede alcanzar un cubrimiento incrementado de uno o más componentes de catalizador mediante producto de fase condensada, que puede reducir las conversiones de reactivo en esa región. El último caso puede ser ventajoso, por ejemplo, para reacciones exotérmicas en donde el grado de exotérmica dentro de una región del catalizador sólido se reduce preferiblemente con el fin de evitar la desactivación del catalizador. Mediante tales medios, un catalizador sólido que tiene dos o más regiones de diferente volumen y área de flexión transversal se pueden utilizar para mantener independientemente la relación...

Reivindicaciones:

1. Un proceso para la producción de un producto de fase condensada de uno o más reactivos de fase de gas, cuyo proceso comprende cargar uno o más reactivos en un reactor, cuyo reactor reaccionan uno o más reactivos en la fase de gas en la presencia de un catalizador sólido que tiene uno o más componentes de catalizador para producir por lo menos un producto que está en una fase condensada bajo condiciones de reacción, caracterizado porque el catalizador sólido tiene dos o más regiones en las que el tiempo de contacto es diferente de uno más reactivos de fase de gas con uno o más componentes de catalizador.

2. Un proceso como se reivindica en la reivindicación 1, en el que cada región del catalizador sólido tiene diferentes concentraciones de uno o más componentes de catalizador.

3. Un proceso como se reivindica en la reivindicación 1 o 2, en el que dos o más regiones del catalizador sólido tienen un volumen y área de sección transversal diferentes.

4. Un proceso como se reivindica en una cualquiera de las reivindicaciones 1 a 3, en la que el catalizador sólido comprende partículas tal como esferas, glóbulos, gránulos o extrudados.

5. Un proceso como se reivindica en una cualquiera de las reivindicaciones 1 a 4, en el que el catalizador sólido comprende un soporte seleccionado de 1 o más de sílice, alúmina, sílice/alúmina, titania, circonia, ceria, u óxido de zinc.

6. Un proceso como se reivindica en una cualquiera de las reivindicaciones 1 a 5, en la que por lo menos un componente de catalizador es un metal activo para la síntesis Fischer-Tropsch seleccionado de uno o más de cobalto, hierro, rutenio, níquel, molibdeno, tungsteno, y renio.

7. Un proceso como se reivindica en una cualquiera de las reivindicaciones 1 a 6, en la que el gas de síntesis es un reactivo, y por lo menos un producto de la fase condensada comprende una mezcla de hidrocarburos que es líquida bajo condiciones de reacción.

8. Un proceso como se reivindica en la reivindicación 7, en la que el combustible para aviación o diesel se produce a partir de la mezcla de hidrocarburos.

9. Un proceso como se reivindica en una cualquiera de las reivindicaciones 1 a 8, en la que el reactor comprende uno o más insertos.

10. Un proceso como se reivindica en la reivindicación 9, en la que uno o más insertos contienen el catalizador sólido y el espacio entre los insertos está rodeado por un medio de transferencia de calor.

Patentes similares o relacionadas:

Método de hidrotratamiento, del 18 de Marzo de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un método de hidrotratamiento, el método comprende las etapas de: proporcionar biocrudo de la pirólisis de biomasa que es adecuado para someterlo a hidrotratamiento; […]

Reactor químico catalítico de separación de partículas y separador de partículas, del 5 de Febrero de 2020, de HALDOR TOPS E A/S: Reactor catalítico de separación de partículas para hidroprocesamiento, que comprende un separador de partículas para separar partículas de la corriente de fluido […]

Producción de n-pentanal a partir de mezclas de sustancias de empleo pobres en buteno, del 27 de Noviembre de 2019, de Evonik Operations GmbH: Procedimiento para la producción de n-pentanal con los siguientes pasos: a) puesta a disposición de una mezcla de sustancias de empleo que presenta la siguiente composición, […]

Reactor catalítico, del 6 de Noviembre de 2019, de ThyssenKrupp Industrial Solutions AG: Reactor catalítico con un revestimiento que se extiende alrededor de un eje central de reactor (M) y con al menos un módulo de reactor […]

Bandeja de distribución de vapor y de líquido, del 4 de Septiembre de 2019, de HALDOR TOPS E A/S: Un dispositivo de distribución de vapor y de líquido para utilizar en recipientes de flujo descendente concurrentes de dos fases, que comprende: una bandeja horizontal, nivelada […]

Reactor para el reformado autotérmico del gasoil, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Procedimiento de reformado autotérmico de una carga hidrocarbonada en un reactor de reformado catalítico a una presión comprendida entre 40 y 70 bar, que comprende las […]

Dispositivo de filtración y de distribución para reactor catalítico, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de filtración y de distribución una fase gaseosa y de una fase líquida, adecuado para estar dispuesto aguas arriba de un lecho catalítico fijo de un […]

Producción de combustibles parafínicos a partir de materiales renovables por un procedimiento de hidrotratamiento en continuo, del 24 de Julio de 2019, de IFP ENERGIES NOUVELLES: Procedimiento de hidrotratamiento de una carga procedente de fuentes renovables para producir hidrocarburos parafínicos en presencia de hidrógeno en exceso […]