PREPARACION DE NANOESTRUCTURAS METALICAS MEDIANTE LAMINACION SEVERA.

Preparación de nanoestructuras metálicas mediante laminación severa.

Los materiales metálicos nanoestructurados, especialmente aquellos cuyo tamaño de grano medio está comprendido entre 100 nm y 1 micra, presentan un comportamiento mecánico excepcional: alta resistencia mecánica, buena ductilidad, elevada resistencia al desgaste y a la corrosión. Sin embargo, fabricar materiales nanoestructurados masivos es sólo posible en la actualidad mediante procesados complejos y, por tanto, no viables económicamente. Esta invención es un método para fabricar materiales metálicos con un tamaño de grano inferior a 1 micra mediante una única pasada de laminación con un elevado porcentaje de reducción en el espesor (superior al 50%) y a baja temperatura (inferior a un tercio de la temperatura de fusión). Es, por tanto, una técnica sencilla, eficaz y de fácil aplicabilidad para fabricar nanoestructuras metálicas en cantidades masivas

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200600492.

Solicitante: CONSEJO SUP.INVESTIGACIONES CIENTIFICAS

UNIVERSITY OF SOUTHERN CALIFORNIA (USC).

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: PEREZ-PRADO,MARIA TERESA, SALORT SALOM,FRANCISCA, RUANO MARIO,OSCAR A, KASSNER,MICHAEL E, JIANG,LING.

Fecha de Solicitud: 1 de Marzo de 2006.

Fecha de Publicación: .

Fecha de Concesión: 16 de Junio de 2010.

Clasificación Internacional de Patentes:

- C21D8/02D2

- C22F1/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío.

Clasificación PCT:

- C21D8/02 C […] › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 8/00 Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02). › durante la fabricación de productos planos o de bandas (C21D 8/12 tiene prioridad).

- C22F1/00 C22F […] › Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío.

Fragmento de la descripción:

Preparación de nanoestructuras metálicas mediante laminación severa.

Sector de la técnica

Esta invención se encuadra en el sector de Procesado de materiales (metal). Los posibles sectores de aplicación de las nanoestructuras fabricadas son la industria del transporte, la industria biomédica y la industria microelectrónica, entre otras.

Estado de la técnica

Los materiales con tamaño de grano, d, nanométrico (d <100 nm) y ultrafino (100 nm <d< 1 µm) poseen propiedades estructurales excepcionales, como por ejemplo una elevadísima resistencia a la fractura, alta dureza y muy buena resistencia al desgaste y a la corrosión [1-5]. Además, son muy prometedores para aplicaciones de conformado superplástico a bajas temperaturas y altas velocidades de deformación [3,4-6]. Por ello, estos materiales poseen un elevado valor añadido y tienen un gran potencial para numerosas aplicaciones en sectores claves como el transporte, la biomedicina y la microelectrónica [9].

Los métodos tradicionales de afino de grano consistían en distintas rutas combinadas de trabajado mecánico, utilizando técnicas como la laminación (con reducciones del espesor por pasada inferiores al 20%) o la extrusión, y tratamientos térmicos. Mediante estos métodos se consigue aumentar la resistencia mecánica pero se disminuye la ductilidad.

En los últimos años se ha demostrado que los métodos más eficaces para fabricar microestructuras ultrafinas masivas son las técnicas basadas en aplicar deformaciones plásticas severas (severe plastic deformation, SPD), tales como la extrusión angular (equal channel angular extrusion, ECAE), el laminado acumulativo (accumulative roll bonding, ARB) y la torsión a alta presión (high pressure torsión, HPT) [10-14]. La primera consiste en hacer pasar un tocho de material a través de una matriz en forma de ángulo repetidas veces, de forma que la deformación final aplicada es muy elevada. La segunda consiste en laminar un material utilizando reducciones del espesor por pasada pequeñas (inferiores a 20%), cortar la chapa laminada en varias partes, apilarlas y volver a laminar el apilamiento. Durante esta segunda pasada las distintas partes se unen, dando lugar a una chapa laminada homogénea. El proceso se repite varias veces, hasta que se alcanza la deformación deseada. La técnica HPT consiste en ejercer una presión muy elevada (varios GPa) sobre un disco del material con un émbolo giratorio, que cizalla simultáneamente la muestra.

Mediante las técnicas SPD se consigue introducir una elevada densidad de dislocaciones en el material. Las dislocaciones se organizan en configuraciones de baja energía formando fronteras con ángulos de desorientación que varían de forma continua entre las décimas de grado y los mayores ángulos permitidos para la estructura cristalina correspondiente (62.8º en materiales cúbicos, 93.2º grados en materiales hexagonales). Cuanto mayor es la deformación aplicada, mayor es la densidad de dislocaciones introducida y, por tanto, mayor el número de fronteras de ángulo alto resultantes. ¡Y mayor la probabilidad de obtener tamaños de grano pequeños!. En general, se define frontera de ángulo alto como aquélla cuya desorientación es mayor de 15º [12]. Otra característica fundamental de las nanoestructuras fabricadas por SPD es su elevada densidad de dislocaciones móviles.

En general los procesados por deformación severa existentes en la actualidad son complejos ya que para conseguir un tamaño de grano real ultrafino se necesita aplicar mucha deformación y, por tanto, realizar un gran número de pasadas [15-18]. Por ejemplo, Zhu y col. consiguieron fabricar Ti ultrafino después de 12 pasadas de ECAE seguidas de numerosas pasadas de laminación [15]. Dinda y col. [16] han procesado Ti y Zr nanoestructurados mediante hasta 80 pasadas de laminación. Prangnell y col. [17,18] han desarrollado aleaciones de Al ultrafino mediante rutas de ECAE que constan de 8 a 12 pasadas. Estas rutas son, por tanto, difícilmente transferibles a la industria.

- Patentes relacionadas con la invención aquí descrita: refs. 19-21.

[1] Kumar, K.S., Van Swygenhoven, H., y Suresh, H. "Mechanical Behavior of Nanocrystalline Metals and Alloys", Acta Metall., 51(19), 5743-5774 (2003).

[2] Y.T. Zhu, T.G. Langdon, "The Fundamentals of Nanostructured Materials Processed by Severe Plastic Deformation", JOM 56 (10) (2004) 58-63.

[3] Shiotz, J., Jacobsen, K.W., "A Maximum in the Strength of Nanocrystalline Copper", Science, 301, 1357-1359 (2003).

[4] W.M. Yin, S.H. Whang, "The Creep and Fracture in Nanostructured Metals and Alloys", JOM 57(1) (2005) 63-70.

[5] A. Balyanov, J. Kutnyakova, N.A. Amirkhanova, V.V. Stolyarov, R.Z. Valiev, X.Z. Liao, Y.H. Zhao, Y.B. Jiang, H.F. Xu, T.C. Lowe, Y.T. Zhu, "Corrosion Resistance of Ultrafine Grained Ti", Scripta mater 51 (2004) 225-229.

[6] McFadden, S.X., Sergueeva, A.V., Mishra, R.S., y Mukherjee, A.K. "Low Temperature Superplasticity in Nanostructured Ni and Metal Alloys", Nature, 398, 684-685 (1999).

[7] Mohamed, F.A. y Li, Y., "Creep and Superplasticity in Nanocrystalline Materials: Current Understanding and Future Prospects", Mater. Sci. Eng., 298, 1-15 (2001).

[8] Horita, Z., Furukawa, M., Nemoto, M., Barnes, A.J., y Langdon, T.G., "Superplastic Forming at High Strain Rates after Severe Plastic Deformation", Acta Metall., 48, 3633-3640 (2000).

[9] T.C. Lowe, Y.T. Zhu, "Commercialization of Nanostructured Metals Produced by Severe Plastic Deformation Processing", Adv Eng Mater 5 (5) (2003) 373-378.

[10] Valiev, R.Z., Islamgaliev, R.K., y Alexandrov, I.V., "Bulk Nanostructured Materials from Severe Plastic Deformation", Prog. Mater. Sci., 45, 103-189 (2000).

[11] R.Z. Valiev, "Nanostructuring of Metals by Severe Plastic Deformation for Advanced Properties", Nature materials 3 (2004) 511-516.

[12] Prangnell, P.B., Bowen, J.R., y Apps. P.J., "Ultra-fine Grain Structures in Aluminum Alloys by Severe Deformation Processing", Mater. Sci. Eng., 375-377 (2004) 178-185.

[13] X. Huang, N. Tsuji, N. Hansen and Y. Minamino, "Microstructural evolution during accumulative roll-bonding of commercial purity aluminum", Mater Sci Eng A 340 (2003) 265-271.

[14] M.T. Pérez-Prado, J.A. del Valle, y O.A. Ruano, "Grain refinement of Mg-Al-Zn alloys via Accumulative Roll Bonding", Scripta Materialia, 51, 1093-1097 (2004).

[15] Zhu YT, Huang JY, Gubicza J, Ungár T, Wang YM, Ma E, Valiev RZ. "Nanostructures in Ti processed by Severe Plastic Deformation". J Mater Res 2003;18:1908-1917.

[16] G. Wilde, G.P. Dinda, H. Rösner, "Synthesis of Bulk Nanocrystalline Materials by Repeated Cold Rolling", Adv Eng Mater 7 (2005) 11-15.

[17] M. Berta, P.J. Apps, P.B. Prangnell, "Effect of Processing Route and Second Phase Particles on Grain Refinement during Equal Channel Angular Pressing", Mater Sci Eng A 410-411 (2005) 381-385.

[18] A. Gholinia, F.J. Humphreys, P.B. Prangnell, "Production of Ultrafine Grain Microstructures in Al-Mg Alloys by Conventional Rolling", Acta Materialia 50 (2002) 4461-4476.

[19] Y.T. Zhu y R.Z. Valiev, Method for preparing ultrafine metallic foil. Patente: WO2005074457, US200512 6666.

[20] Y.T. Zhu, T.C. Lowe, R.Z. Valiev, V.V. Stolyarov, V.V. Latís, G.J. Raab. Ultrafine grained Titanium for medical implants. Patente:US6399215.

[21] Y. Hideko, M. Masahiko, F. Osamu, O. Susumo. Hot rolled steel sheet for working having ultrafine grain, its prouction and production of cold rolled steel sheet. Patente: JP11152544.

Descripción de la invención

Es bien conocido que los materiales nanoestructurados poseen una elevada resistencia mecánica, buena resistencia al desgaste y a la...

Reivindicaciones:

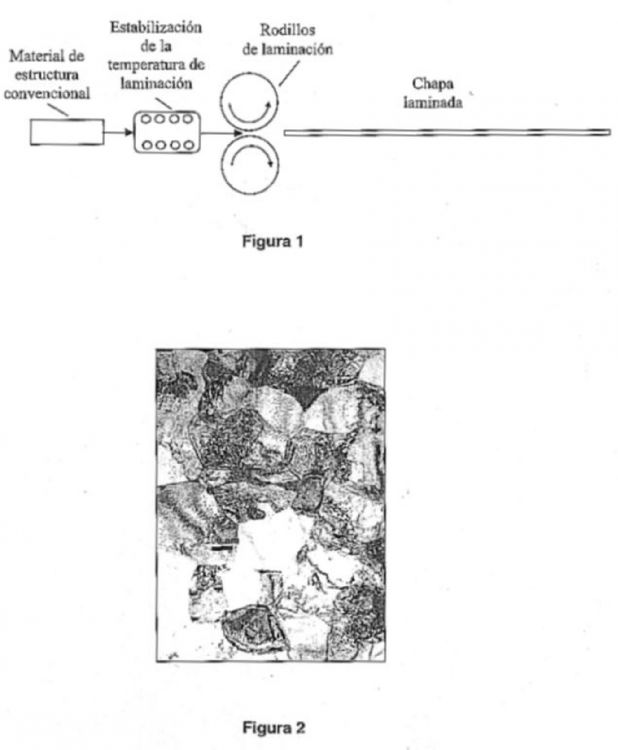

1. Procedimiento de preparación de nanoestructuras metálicas caracterizada por someter al material macroscopico a laminación severa, con equipos convencionales, en un único paso por rodillos de laminación, a temperatura estabilizada e igual o inferior a 0.3 Tfus y posterior templado en agua.

2. Procedimiento de preparación de nanoestructuras de Zr, de acuerdo con la reivindicación 1, caracterizada porque las condiciones específicas son temperatura de 300ºC, una reducción del espesor del 75%, y tamaño de grano de 300 nm.

3. Nanoestructura metálica preparada mediante laminación severa de acuerdo con la reivindicación 1, caracterizada por una nueva textura que contiene componentes de deformación y recristalización, por lo que manteniendo la misma ductilidad, consigue una mayor resistencia mecánica.

4. Utilización de las nanoestructuras metálicas obtenidas mediante laminación severa de acuerdo con las reivindicaciones anteriores en aquellos campos en que se requiera resistencia a la fractura, desgaste y corrosión.

5. Utilización de las nanoestructuras metálicas obtenidas mediante laminación severa de acuerdo con las reivindicaciones anteriores especialmente en la industria del transporte.

6. Utilización de las nanoestructuras metálicas obtenidas mediante laminación severa de acuerdo con las reivindicaciones anteriores especialmente en la industria biomédica.

7. Utilización de las nanoestructuras metálicas obtenidas mediante laminación severa de acuerdo con las reivindicaciones anteriores especialmente en la industria microelectrónica.

Patentes similares o relacionadas:

Aleaciones de aluminio y litio de alta resistencia, alta conformabilidad y bajo coste, del 22 de Julio de 2020, de Kaiser Aluminum Fabricated Products, LLC: Una aleacion de aluminio-litio de alta resistencia, alta conformabilidad y bajo coste que comprende: de 3,6 a 4,5 % en peso de Cu, de 0,8 a 1,6 % en peso de Li, […]

Método para producir aleación súper resistente al calor con base en Fe-Ni, del 27 de Mayo de 2020, de HITACHI METALS, LTD.: Un método de producción para una superaleación resistente al calor con base en Fe-Ni que tiene una composición que comprende 0.08 % en masa o menos de C, 0.35 % en masa o menos […]

La invención se refiere a un implante hecho de una aleación de magnesio y a un método para la producción del mismo, del 13 de Mayo de 2020, de Biotronik AG: Un implante que comprende una aleacion de magnesio con propiedades mecanicas y electroquimicas mejoradas, que comprende: no mas del 3 % en peso de Zn y no mas […]

Esta solicitud de patente se refiere a un implante hecho de una aleación de magnesio y a un método para la producción del mismo, del 6 de Mayo de 2020, de Biotronik AG: Un implante biodegradable que comprende una aleación de magnesio con propiedades mecánicas y electroquímicas mejoradas, que comprende: del 3 al 5 % en peso de Zn y del […]

Aleación de magnesio, método para la producción de la misma y uso de la misma, del 29 de Abril de 2020, de Biotronik AG: Un implante biodegradable que comprende una aleacion de magnesio con propiedades mecanicas y electroquimicas mejoradas, que comprende: del 1,5 al 7,0 % en peso de Zn y del 0,5 […]

Producto de aleación a base de Ni y método para producirlo, del 18 de Marzo de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un producto de aleación a base de Ni, que es un material de base de producción para un miembro de aleación a base Ni en el que una fase γ' que es estable de forma […]

Método para modificar superficies de metales, y producto metálico, del 26 de Febrero de 2020, de Air Water NV Inc: Método de reformado de superficies metálicas consistente en aplicar un tratamiento de halogenación correspondiente a un calentamiento y […]

Procedimiento para el tratamiento superficial de una aleación de circonio o hafnio, y el componente así tratado, del 30 de Octubre de 2019, de FRAMATOME: Procedimiento de tratamiento superficial de al menos parte de un componente de aleación de circonio o hafnio para un reactor nuclear de agua […]

Procedimiento para el tratamiento superficial de una aleación de circonio o hafnio, y el componente así tratado, del 30 de Octubre de 2019, de FRAMATOME: Procedimiento de tratamiento superficial de al menos parte de un componente de aleación de circonio o hafnio para un reactor nuclear de agua […]