PRECURSOR DE FORMA PARA IMPRESION FLEXOGRAFICA GRABABLE POR LASER.

Un método para elaborar una forma para impresión flexográfica que comprende las etapas de:

- Proporcionar un precursor de forma para impresión flexográfica;

- Exponer el precursor en lo que respecta a la imagen a un láser para grabar una imagen en relieve en dicho precursor;

donde el precursor es obtenible;

(i) proporcionando al menos una capa de una composición curable sobre un substrato;

(ii) curando dicha al menos una capa;

donde la composición curable que forma una capa más externa comprende al menos 0,5% en peso con respecto al peso total de la composición de un compuesto de silicio orgánico que comprende al menos un grupo polimerizable

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06126593.

Solicitante: AGFA GRAPHICS N.V..

Nacionalidad solicitante: Bélgica.

Dirección: SEPTESTRAAT 27,2640 MORTSEL.

Inventor/es: DAEMS,EDDIE, LEENDERS,LUC.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Diciembre de 2006.

Fecha Concesión Europea: 10 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B41C1/05 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41C PROCESOS DE FABRICACION O DE REPRODUCCION DE SUPERFICIES DE IMPRESION (procesos fotomecánicos para producir superficies de impresión G03F; procesos fotoeléctricos para producir superficies de impresión G03G). › B41C 1/00 Preparación de la forma o del cliché. › Cabezas de grabación generadoras de calor, p. ej. con láser, con haz de electrones.

- B41N1/00A

- G03F7/075F

- G03F7/075M

Clasificación PCT:

- B41C1/05 B41C 1/00 […] › Cabezas de grabación generadoras de calor, p. ej. con láser, con haz de electrones.

- B41N1/00 B41 […] › B41N CLICHES O PLACAS DE IMPRESION (materiales fotosensibles G03 ); MATERIALES PARA SUPERFICIES UTILIZADAS EN LA IMPRESION PARA IMPRIMIR, ENTINTAR, MOJAR O SIMILAR; PREPARACION DE TALES SUPERFICIES PARA SU EMPLEO O SU CONSERVACION. › Clichés o placas de impresión; Materiales a este efecto.

- G03F7/075 FISICA. › G03 FOTOGRAFIA; CINEMATOGRAFIA; TECNICAS ANALOGAS QUE UTILIZAN ONDAS DISTINTAS DE LAS ONDAS OPTICAS; ELECTROGRAFIA; HOLOGRAFIA. › G03F PRODUCCION POR VIA FOTOMECANICA DE SUPERFICIES TEXTURADAS, p. ej. PARA LA IMPRESION, PARA EL TRATAMIENTO DE DISPOSITIVOS SEMICONDUCTORES; MATERIALES A ESTE EFECTO; ORIGINALES A ESTE EFECTO; APARELLAJE ESPECIALMENTE ADAPTADO A ESTE EFECTO (aparatos de composición fototipográfica B41B; materiales fotosensibles o procesos para la fotografía G03C; electrofotografía, capas sensibles o procesos a este efecto G03G). › G03F 7/00 Producción por vía fotomecánica, p. ej. fotolitográfica, de superficies texturadas, p. ej. superficies impresas; Materiales a este efecto, p. ej. conllevando fotorreservas; Aparellaje especialmente adaptado a este efecto (utilizando estructuras de fotorreservas para procesos de producción particulares, ver en los lugares adecuados, p. ej. B44C, H01L, p. ej. H01L 21/00, H05K). › Compuestos que contienen silicio.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Precursor de forma para impresión flexográfica grabable por láser.

Campo de la invención

La presente invención se refiere a un precursor de forma para impresión flexográfica grabable por láser para el grabado láser. La invención también se refiere a un método para la formación de una forma para impresión flexográfica mediante grabado láser.

Antecedentes de la invención

La flexografía es hoy uno de los procedimientos más importantes para la impresión y se utiliza normalmente para tiradas de gran volumen. La flexografía se emplea para imprimir en una variedad de sustratos, como papel, cartonaje, cartón corrugado, películas, hojas y laminados. Los envases de aluminio y las bolsas de supermercado son ejemplos destacados. Las superficies ásperas y las películas estiradas pueden ser impresas económicamente sólo por medio de la flexografía, que de hecho la hace muy apropiada para la impresión de material de embalaje. Se utiliza una plancha de impresión de goma o una plancha de fotopolímero flexible que lleva la imagen de impresión en relieve. El sistema de suministro de tinta para la flexografía se logra a través de un rodillo de transferencia de tinta grabado "anilox".

Se preparan formas para impresión flexográfica análogas a partir de precursores de forma para impresión que comprenden una capa fotosensible sobre un soporte o sustrato. La capa fotosensible comprende monómeros u oligómeros etilénicamente insaturados, un fotoiniciador y un aglutinante elastomérico. El soporte es preferiblemente una lámina polimérica tal como el PET o una plancha metálica delgada. La reticulación en lo que respecta a la imagen de la capa fotosensible por la exposición a radiación ultravioleta y/o visible proporciona un precursor de forma para impresión de trabajo negativo que después del revelado con un revelador adecuado (revelado acuoso, disolvente o térmico), deja un relieve impreso, que puede ser utilizado para la impresión flexográfica. La formación de la imagen de la capa fotosensible del precursor de forma para impresión con radiación ultravioleta y/o visible se lleva a cabo típicamente a través de una máscara, la cual tiene regiones transparentes y opacas. La reticulación tiene lugar en las regiones de la capa fotosensible en las regiones claras de la máscara pero no se produce en las regiones de la capa fotosensible en las regiones opacas de la máscara. La máscara es usualmente un negativo fotográfico de la imagen impresa deseada. La forma de impresión flexográfica elaborada de acuerdo con el procedimiento antes descrito tiene el inconveniente de que la producción de una máscara lleva mucho tiempo y que la estabilidad dimensional de estas máscaras con los cambios de temperaturas o humedades medioambientales no es satisfactoria para la impresión y el registro del color de alta calidad. Por otra parte, el uso de máscaras por separado en la producción de la forma para la impresión flexográfica significa consumibles y química adicionales, con un impacto negativo en los aspectos económicos y ecológicos del procedimiento de producción, que son mucho más inquietantes que el tiempo adicional requerido para la elaboración de las máscaras. Como cuestión de hecho, en la mayoría de los casos la exposición de la plancha y el revelado de plancha puede llegar a consumir más tiempo que la elaboración de las máscaras.

La formación de imágenes digitales utilizando grabado láser de precursores de forma para impresión, que elimina la realización de una máscara de película por separado, se está volviendo cada vez más importante en la industria de la impresión. El precursor de forma para impresión flexográfica se hace sensible al láser proporcionando por ejemplo una capa sensible al IR delgada, opaca a la radiación UV y visual en la parte superior de la capa fotopolimerizable del precursor de forma para impresión flexográfica. Tal forma para impresión flexográfica, también conocida como precursor de plancha de impresión flexográfica, a veces se denomina precursor de plancha de impresión flexográfica "digital" o "directo a la plancha". Un ejemplo de un precursor de plancha flexo "directo a la plancha" se describe en el documento EP-A 1 170 121. El espesor de la capa o las capas ablativas al IR es usualmente de sólo unos pocos µm. La capa ablativa al IR se inscribe en lo que respecta a la imagen utilizando un láser de infrarrojos, es decir las partes en las que incide el rayo láser resultan arrastradas, es decir, eliminadas. El relieve de impresión real se produce de la manera convencional: la exposición a luz actinica (UV, visible) a través de la máscara, siendo dicha máscara en lo que respecta a la imagen opaca a la luz que induce la reticulación, dando como resultado una reticulación en la imagen de la capa fotopolimerizable, es decir, la capa formadora de relieve. El revelado con un disolvente orgánico, agua o calor elimina el material fotosensible de las partes no expuestas de la capa que forma el relieve y los residuos de la capa ablativa al IR. El revelado puede realizarse utilizando diferentes etapas de revelado o una sola etapa de revelado. Puesto que este método requiere todavía una etapa de revelado, la mejora de la eficiencia para la producción de formas para impresión flexográfica es limitada.

En la técnica de grabado láser directa para la producción de formas de impresión flexográfica, se graba directamente un relieve adecuado para la impresión en una capa adecuada para este propósito. Mediante la acción de radiación láser, los componentes de la capa o sus productos de degradación se eliminan en forma de gases calientes, vapores, humos, gotitas o partículas pequeñas y de este modo se producen hendiduras no imprimibles. El grabado de cilindros de impresión de goma por medio de rayos láser se conoce desde finales de los años 60 del siglo pasado. Sin embargo, esta técnica ha adquirido mayor interés comercial sólo en los últimos años con el advenimiento de sistemas láser mejorados. Las mejoras en los sistemas láser incluyen una mejor capacidad de enfoque del rayo láser, mayor potencia, combinaciones de rayos láser o fuentes de láser múltiples y orientación del rayo controlada por ordenador. El grabado directo por láser tiene varias ventajas sobre la producción convencional de planchas de impresión flexográfica. Se puede prescindir de una serie de etapas del proceso que requieren mucho tiempo, tales como la creación de una máscara negativa fotográfica o el desarrollo y el secado de la plancha de impresión. Por otra parte, la forma lateral de los elementos en relieve individuales se puede diseñar individualmente en la técnica de grabado mediante láser.

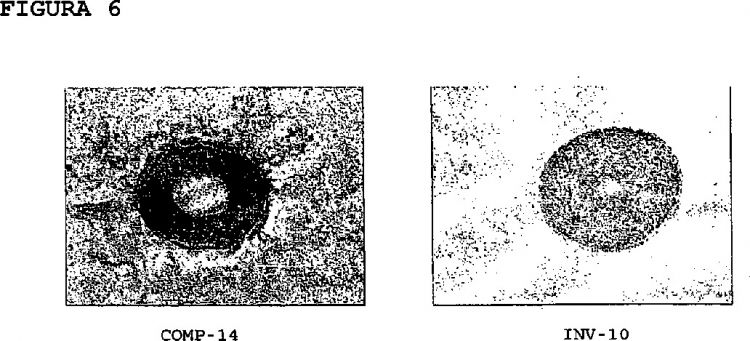

Un problema asociado con el grabado láser directo es la formación de residuos. Se supone que dichos residuos son productos de descomposición de la resina del precursor formados por la acción del láser. El material arrastrado gaseoso o particulado es, al menos parcialmente, eliminado por un extractor de aire. Sin embargo, el material arrastrado licuado puede ser muy difícil de eliminar. La generación de tales residuos no sólo requiere un tratamiento que consume tiempo para eliminar los residuos, sino que puede dar lugar a formas en relieve de borde grueso e irregular. Por otra parte, cuando se genera una gran cantidad de residuos líquidos durante el grabado láser, dichos residuos pueden manchar las piezas ópticas de los aparatos de grabado láser, que requieren un procedimiento de limpieza que lleva tiempo o la costosa sustitución de las ópticas del láser.

El documento EP-A 1 424 210 describe una composición de resina fotosensible para un precursor grabable por láser que comprende (1) 100 partes en peso de una resina que es un plastómero a 20ºC donde dicha resina tiene un peso molecular medio numérico (Mw) de 1.000 a 100.000 y tiene al menos un número medio de 0,7 grupos polimerizables por molécula, (2) de 5 a 200 partes en peso, con respecto a 100 partes en peso de dicha resina (1) de un compuesto orgánico que tiene un Mw de menos de 1.000 y que tiene al menos un grupo polimerizable por molécula y (3) de 1 a 100 partes en peso, con respecto a 100 partes en peso de dicha resina (1) de un material poroso inorgánico. Dicho material poroso inorgánico, preferiblemente productos siliceos porosos, se utiliza para absorber los residuos líquidos formados después del grabado láser de dichas composiciones de resina curadas.

El documento US2005/0227165 describe una composición de resina fotosensible de un precursor grabable mediante láser que comprende (1) 100 partes en peso de una resina que se encuentra en un estado sólido a 20ºC donde dicha resina tiene un peso molecular...

Reivindicaciones:

1. Un método para elaborar una forma para impresión flexográfica que comprende las etapas de:

donde el precursor es obtenible;

donde la composición curable que forma una capa más externa comprende al menos 0,5% en peso con respecto al peso total de la composición de un compuesto de silicio orgánico que comprende al menos un grupo polimerizable.

2. El método según la reivindicación 1, donde dicho compuesto de silicio orgánico comprende al menos dos grupos polimerizables.

3. El método según la reivindicación 1, donde dicho compuesto de silicio orgánico comprende al menos cuatro grupos polimerizables.

4. El método según la reivindicación 1, donde dicho compuesto de silicio orgánico comprende al menos seis grupos polimerizables.

5. El método según cualquiera de las reivindicaciones anteriores, donde la cantidad del compuesto silicio orgánico es de al menos 2,5% en peso con respecto al peso total de la composición curable que forma la capa más externa.

6. El método según cualquiera de las reivindicaciones anteriores, donde la composición curable que forma la capa más externa comprende además un foto-iniciador.

7. El método según cualquiera de las reivindicaciones anteriores, donde la composición curable que forma la capa más externa consiste fundamentalmente en el compuesto de silicio orgánico y opcionalmente un foto-iniciador.

8. El método de acuerdo con cualquiera de las reivindicaciones 1 a 6, donde la composición curable que forma la capa más externa comprende adicionalmente al menos 50% en peso con respecto al peso total de la composición de un oligómero de (met)acrilato de uretano.

9. El método según la reivindicación 7, donde al menos una capa de la composición curable comprende al menos 50% en peso con respecto al peso total de la composición de un oligómero de (met)acrilato de uretano.

10. El método según cualquiera de las reivindicaciones anteriores, donde si se proporciona más de una capa de una composición curable sobre el sustrato, la etapa de curado se realiza después de que se proporcione cada capa de la composición curable.

11. El método según cualquiera de las reivindicaciones anteriores, donde el curado se realiza con radiación ultravioleta.

12. El método según la reivindicación 11, donde el curado se realiza en una primera y una segunda etapa con radiación UV-A o radiación UV-C.

13. Un precursor de forma para impresión flexográfica para grabado láser que tiene una capa más externa que consiste esencialmente en un compuesto de silicio orgánico que comprende al menos un grupo polimerizable y, opcionalmente, un iniciador.

14. El precursor según la reivindicación 13, donde la capa más externa tiene un espesor de menos de 0,5 mm.

15. El uso de un compuesto de silicio orgánico que comprende al menos un grupo polimerizable en un precursor de forma para impresión flexográfica para reducir la formación de residuos después del grabado láser del precursor.

Patentes similares o relacionadas:

Método para fabricar planchas de impresión de manga, del 22 de Abril de 2020, de Honda Carax Co., Ltd: Un método para fabricar una plancha de impresión de manga que comprende una plancha de impresión enrollada alrededor de una superficie periférica […]

Placa de impresión flexográfica mejorada y método para su fabricación, del 5 de Febrero de 2020, de Xeikon Prepress N.V: Una placa de impresión flexográfica, que comprende al menos un área de impresión de medios tonos con una pluralidad de puntos de medios tonos; […]

Método para fabricar una plancha original de impresión en relieve cilíndrica, del 27 de Noviembre de 2019, de TOYOBO CO., LTD.: Un método para fabricar una plancha original de impresión en relieve cilíndrica montando una lámina de plancha original de impresión alrededor de un soporte cilíndrico, caracterizado […]

Placa de impresión por huecograbado y método para producir placa de impresión por huecograbado, del 4 de Septiembre de 2019, de Think Laboratory Co., Ltd: Una placa de impresión por huecograbado, que comprende celdas de pantalla FM y celdas de pantalla AM las cuales se forman simultáneamente en una superficie de placa […]

Plancha precursora para la fabricación de planchas de impresión en huecograbado para la impresión en huecograbado de hojas de documentos de seguridad y un método de fabricación de una plancha grabada, del 21 de Agosto de 2019, de KBA-NOTASYS SA: Plancha precursora para la fabricación de planchas de impresión en huecograbado para la impresión en huecograbado de hojas de documentos de seguridad, en la […]

Procedimiento para el grabado de una placa de impresión calcográfica - intaglio, del 7 de Agosto de 2019, de OESTERREICHISCHE BANKNOTEN- UND SICHERHEITSDRUCK GMBH: Procedimiento para el grabado de una placa de impresión calcográfica - intaglio con un láser, donde el perfil de profundidad de la […]

Fabricación de una plancha grabada, del 17 de Julio de 2019, de KBA-NOTASYS SA: Sistema de fabricación de una plancha grabada, para la impresión en huecograbado de hojas de documentos de seguridad, comprendiendo dicho sistema un ordenador y al menos una […]

Placa de tampografía grabable con láser, del 10 de Julio de 2019, de FLINT GROUP GERMANY GMBH: Placa de tampografía grabable con láser que comprende al menos (a) un soporte de metal, (b) una capa adhesiva, (c) una capa de registro […]