PANEL TRIDIMENSIONAL TEJIDO ENDURECIDO INTEGRALMENTE.

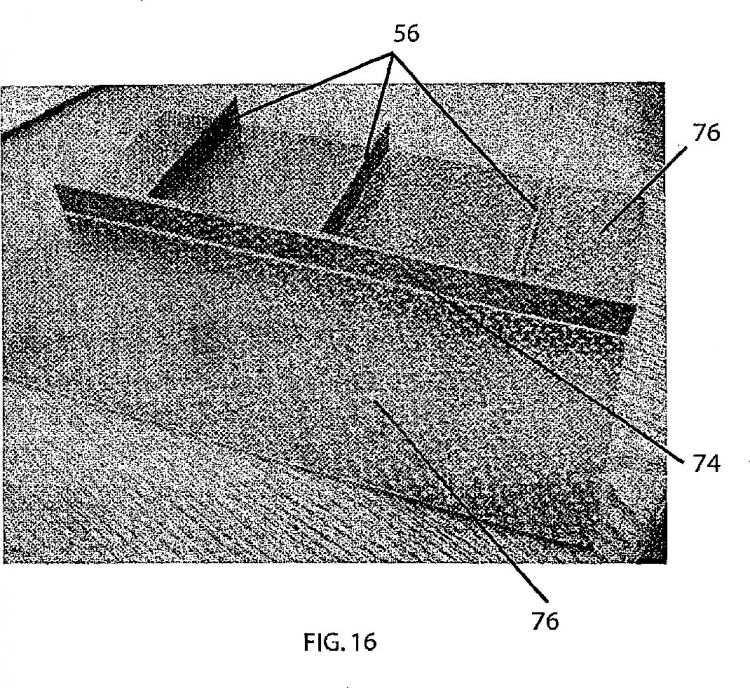

Preforma tridimensional tejida integralmente con endurecedores (56,

74) en dos direcciones, construidos a partir de una tela de base tejida (8), comprendiendo dicha tela de base: una primera tela tejida (10); una segunda tela tejida (12); una tercera tela tejida (14), caracterizada por hecho de que una serie de hilos están entretejidos entre dicha primera tela tejida y dicha segunda tela tejida, en donde dicha serie de hilos están entretejidos sobre una zona (16) entre dicha primera tela y dicha segunda tela, y dicha primera tela es plegable en relación con dicha segunda tela; y una serie de hilos están entretejidos entre dicha segunda tela tejida y dicha tercera tela tejida, en donde dicha serie de hilos están entretejidos sobre la zona (24) entre dicha segunda tela y dicha tercera tela, y dicha tercera tela es plegable en relación con dicha segunda tela

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/040755.

Solicitante: ALBANY ENGINEERED COMPOSITES, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 112 AIRPORT DRIVE,ROCHESTER, NH 03867.

Inventor/es: GOERING, JONATHAN.

Fecha de Publicación: .

Fecha Concesión Europea: 10 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C70/24 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en al menos tres direcciones formando una estructura tridimensional.

- B32B5/26 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › siendo otra capa asimismo fibrosa o filamentosa.

- D03D25/00A

Clasificación PCT:

Fragmento de la descripción:

Panel tridimensional tejido endurecido integralmente.

Antecedentes de la invención

La presente invención se refiere a preformas tejidas integralmente para estructuras compuestas reforzadas que pueden ser tejidas planas, y plegadas a su forma final tridimensional, teniendo la forma final refuerzos en dos o más direcciones.

Actualmente está generalizado el uso de materiales compuestos reforzados para producir componentes estructurales, en particular en aplicaciones en las que se busca sus características deseables por ser ligeros, fuertes, duros, resistentes térmicamente, autoportantes y por su adaptabilidad para ser moldeados y conformados. Dichos componentes son utilizados, por ejemplo, en las industrias aeronáutica, aeroespacial, de satélites y de pilas de combustible, así como para usos recreativos tal como en barcos y coches de carreras, así como en otras innumerables aplicaciones. Una tela tridimensional consiste en general en fibras que se extienden a lo largo de una dirección, en las direcciones X, Y y Z.

Típicamente, los componentes fabricados de tales telas consisten en materiales de refuerzo intercalados en materiales de matriz. El componente de refuerzo puede estar fabricado de materiales tales como vidrio, carbono, cerámica, aramida (por ejemplo, "Kevlar"), polietileno y/u otros materiales que presentan propiedades físicas, térmicas, químicas y/u otras deseadas, entre las que destaca su gran resistencia frente a la rotura por tensión. Mediante la utilización de dichos materiales de refuerzo, que últimamente se han convertido en un elemento constitutivo del componente acabado, se imparten al componente compuesto acabado las características deseadas de los materiales de refuerzo, como es una resistencia muy elevada. Los materiales de refuerzo constitutivos pueden típicamente estar tejidos, punteados u orientados de otro modo en las configuraciones y formas deseadas para las preformas de refuerzo. Usualmente, se pone una especial atención para asegurar la utilización óptima de las propiedades para las que han sido seleccionados estos materiales de refuerzo constitutivos. En general, dichas preformas de refuerzo son combinadas con material de matriz para formar componentes acabados deseados o para producir stock de trabajo para la fabricación final de los componentes acabados.

Después de que se ha construido una preforma de refuerzo deseada, el material de matriz puede ser introducido y combinado con la preforma, de manera que la preforma de refuerzo queda recubierta por el material de matriz de tal modo que el material de matriz rellena las áreas intersticiales entre los elementos constitutivos de la preforma de refuerzo. El material de matriz puede ser cualquiera de una amplia variedad de materiales tales como epoxi, poliéster, viniléster, cerámica, carbono y/u otros materiales que exhiben asimismo propiedades físicas, térmicas, químicas y/u otras deseadas. Los materiales elegidos para ser utilizados como matriz pueden o no, ser el mismo que el de la preforma de refuerzo y pueden o no, tener propiedades físicas, químicas, térmicas u otras, comparables. No obstante, típicamente no serán los mismos materiales, ni tendrán propiedades físicas, químicas, térmicas u otras comparables a los de la preforma de refuerzo, puesto que un objetivo usual buscado en la utilización de compuestos es, en primer lugar, conseguir una combinación de características en el producto acabado que no puede ser obtenida mediante la utilización de un material constitutivo en solitario. Cuando están combinados, la preforma de refuerzo y el material de matriz de pueden ser a continuación vulcanizados y estabilizados en la misma operación mediante termoendurecimiento u otros métodos conocidos, y después ser sometidos a otras operaciones dirigidas a la producción del componente deseado. Es significativo observar que después de ser vulcanizadas, las masas ya solidificadas del material de matriz están normalmente adheridas con mucha fuerza al material de refuerzo (por ejemplo, la preforma de refuerzo). Como resultado, la tensión en el componente acabado, en particular a través de su material de matriz actuando como un adhesivo entre las fibras, puede ser transferida eficazmente al material constituyente de la preforma de refuerzo y ser soportada por éste.

Frecuentemente, es deseable producir componentes en configuraciones diferentes a formas geométricas simples tales como placas, hojas, sólidos rectangulares o cuadrados, etcétera. Por ejemplo, los componentes tridimensionales complejos requieren preformas tridimensionales complejas. Una forma de conseguir un componente complejo es combinar formas geométricas básicas en las formas más complejas deseadas. Una de dichas combinaciones típicas se realiza mediante unir componentes fabricados como se ha descrito anteriormente, a cierto ángulo relativo mutuo (típicamente un ángulo recto) para formar endurecedores laterales y transversales. Propósitos usuales para dichas disposiciones angulares de componentes unidos, son crear perfiles deseados para formar estructuras reforzadas que incluyen una o más paredes extremas o intersecciones en "T", por ejemplo. Otro propósito para unir componentes es fortalecer la combinación resultante de preformas de refuerzo y la estructura compuesta que producen, contra la deformación o el fallo cuando son expuestos a fuerzas exteriores como son presión o tensión. Por lo tanto, es importante realizar cada unión entre los componentes constitutivos, es decir el endurecedor y la plataforma de base o parte de panel, tan fuerte como sea posible. Dado la muy elevada resistencia deseada de los constituyentes de la preforma de refuerzo por si mismos, la debilidad de la unión se convierte, efectivamente, en un "eslabón débil" en una "cadena" estructural.

En el pasado se han utilizado diversos métodos para unir componentes compuestos o preformas de refuerzo para producir una estructura compleja reforzada. Se ha propuesto formar y vulcanizar un elemento de panel y un elemento de endurecimiento en ángulo, separados entre sí, teniendo el último una única superficie de contacto con el panel o estando bifurcado en un extremo para formar dos superficies divergentes, coplanarias, de contacto con el panel. A continuación, se unen los componentes sólidos mediante adherir la superficie o superficies de contacto del elemento de endurecimiento con el panel, con una superficie de contacto del otro componente, por termoendurecimiento o mediante un material adhesivo. Sin embargo, cuando se aplica tensión al panel vulcanizado o a la superficie de la estructura compuesta, cargas a valores inaceptablemente bajos pueden tener como resultado fuerzas de "exfoliación" que separan el elemento de endurecimiento respecto del panel, en su interfaz. Esto ocurre debido a que la resistencia eficaz de la unión es la del material de matriz, y no la del adhesivo utilizado para unir los componentes.

El uso de pernos o remaches metálicos en el interfaz de dichos componentes ha sido utilizado también, pero no es aceptable debido a que dichas incorporaciones destruyen y debilitan, por lo menos en parte, la integridad de las propias estructuras compuestas, añaden peso, e introducen diferencias en el coeficiente de expansión térmica, tanto entre dichos elementos como con el material circundante. Además, los pernos y los remaches requieren etapas de fabricación adicionales e incrementan la cantidad de piezas.

Otros enfoques para resolver este problema se han basado en el concepto de introducir fibras de resistencia elevada a través del área de unión, mediante la utilización de métodos tales como coser uno de los componentes al otro y basarse en la hebra cosida para introducir dichas fibras de refuerzo hacia, y a través del punto de unión. Se muestra un enfoque semejante en la patente de EE.UU. número 4 331 495 y su homóloga divisional de método, la patente de EE.UU. número 4 256 790. Estas patentes dan a conocer uniones que han sido realizadas entre un primer y un segundo paneles compuestos, fabricados de capas de fibras unidas de forma adhesiva. El primer panel se bifurca en un extremo para formar dos superficies de contacto de panel divergentes, coplanarias, a la manera de la técnica anterior, que han sido unidas al segundo panel mediante puntadas de hebra compuesta flexible no vulcanizada, a través de ambos paneles. A continuación, los paneles y los hebras son "covulcanizados": es decir, vulcanizados simultáneamente. Sin embargo, este proceso requiere que la preforma se construya en múltiples etapas, y requiere asimismo de la introducción de un tercer hilo o fibra...

Reivindicaciones:

1. Preforma tridimensional tejida integralmente con endurecedores (56, 74) en dos direcciones, construidos a partir de una tela de base tejida (8), comprendiendo dicha tela de base: una primera tela tejida (10); una segunda tela tejida (12); una tercera tela tejida (14), caracterizada por hecho de que

una serie de hilos están entretejidos entre dicha primera tela tejida y dicha segunda tela tejida, en donde dicha serie de hilos están entretejidos sobre una zona (16) entre dicha primera tela y dicha segunda tela, y dicha primera tela es plegable en relación con dicha segunda tela; y una serie de hilos están entretejidos entre dicha segunda tela tejida y dicha tercera tela tejida, en donde dicha serie de hilos están entretejidos sobre la zona (24) entre dicha segunda tela y dicha tercera tela, y dicha tercera tela es plegable en relación con dicha segunda tela.

2. La preforma tridimensional tejida integralmente de la reivindicación 1, en donde dicha primera tela tejida (10) está cortada a partir de una superficie superior de dicha segunda tela tejida (12).

3. La preforma tridimensional tejida integralmente de la reivindicación 2, en la que una primera parte de un primer lado de una zona entretejida de dicha primera tela tejida (10) es plegable junto con una primera parte de un segundo lado de la zona entretejida de dicha primera tela tejida (12), para formar un endurecedor (56) en una primera dirección.

4. La preforma tridimensional tejida integralmente de la reivindicación 3, en la que una segunda parte de dicho endurecedor es plegable para formar un elemento de refuerzo para un endurecedor (74) formado en una segunda dirección.

5. La preforma tridimensional tejida integralmente de la reivindicación 1, en la que dicha tercera tela tejida (14) es plegable en relación con dichas telas tejidas primera y segunda.

6. La preforma tridimensional tejida integralmente de la reivindicación 5, en la que una primera parte de dicha segunda tela tejida plegable (12) y una primera parte de dicha tercera tela tejida (14) forman un endurecedor (74) en una segunda dirección.

7. La preforma tridimensional tejida integralmente de la reivindicación 6, en la que una segunda parte de dicha segunda tela tejida plegable (12) es coplanaria con una segunda parte de dicha tercera tela tejida (14), para formar una parte de panel de dicha preforma tridimensional.

8. La preforma tridimensional tejida integralmente de la reivindicación 1, en la que una serie de hilos están entretejidos entre dicha primera (10) y dicha segunda (12) telas tejidas, en una serie de regiones independientes.

9. La preforma tridimensional tejida integralmente de la reivindicación 8, en la que dicha primera tela tejida (10) es plegable en relación con dichas telas tejidas segunda (12) y tercera (14).

10. La preforma tridimensional tejida integralmente de la reivindicación 8, en donde dicha primera tela tejida (10) está cortada a partir de una superficie superior de dicha segunda tela tejida (12) en una serie de regiones.

11. La preforma tridimensional tejida integralmente de la reivindicación 10, en la que una serie de primeras partes en una serie de primeros lados de una serie de dichas regiones entretejidas de dichas telas tejidas primera (10) y segunda (12), son plegables conjuntamente con una serie de primeras partes en una serie de segundos lados de una serie de dichas regiones entretejidas de dichas telas tejidas primera y segunda, para formar una serie de endurecedores (56) en una primera dirección.

12. La preforma tridimensional tejida integralmente de la reivindicación 11, en la que segundas partes de dicha serie de endurecedores son plegables para formar una serie de elementos de refuerzo para un endurecedor (74) formado en una segunda dirección.

13. La preforma tridimensional tejida integralmente de la reivindicación 8, en la que dichas telas tejidas segunda (12) y tercera (14) son plegables en relación con dicha primera tela tejida (10).

14. La preforma tridimensional tejida integralmente de la reivindicación 13, en la que una primera parte de dicha segunda tela tejida plegable (12) y una primera parte de dicha tercera tela tejida plegable (14) proporcionan un endurecedor (74) en una segunda dirección.

15. La preforma tridimensional tejida integralmente de la reivindicación 13, en la que una segunda parte de dicha segunda tela tejida (12) es coplanaria con una segunda parte de dicha tercera tela tejida (14).

16. La preforma tridimensional tejida integralmente de la reivindicación 1, que comprende además: una cuarta tela tejida; y una serie de hilos entretejidos entre dicha tercera tela tejida (14) y dicha cuarta tela tejida (15), en la que dicha serie de hilos están entretejidos sobre una zona entre dicha tercera tela y dicha cuarta tela para permitir a dicha cuarta tela tejida ser plegable en relación con dicha tercera tela tejida.

17. La preforma tridimensional tejida integralmente de la reivindicación 16, en la que dicha primera tela tejida (10) es plegable en relación con dicha segunda (12), dicha tercera (14) y dicha cuarta (15) telas tejidas.

18. La preforma tridimensional tejida integralmente de la reivindicación 16, en la que dicha primera tela tejida (10) está cortada a partir de una superficie superior de dicha segunda tela tejida (12).

19. La preforma tridimensional tejida integralmente de la reivindicación 18, en la que una primera parte en un primer lado de una zona entretejida (16) de dichas telas tejidas primera y segunda es plegable junto con una primera parte en un segundo lado de la zona entretejida (24) de dichas telas tejidas primera y segunda, para formar un endurecedor (56) en una primera dirección.

20. La preforma tridimensional tejida integralmente de la reivindicación 19, en la que una parte de dicho endurecedor (56) es plegable para formar un elemento de refuerzo para un endurecedor (74) formado en una segunda dirección.

21. La preforma tridimensional tejida integralmente de la reivindicación 16, en la que dichas telas tejidas tercera (14) y cuarta (15) son plegables en relación con dicha primera y dicha segunda telas tejidas.

22. La preforma tridimensional tejida integralmente de la reivindicación 16, en la que dicha cuarta tela tejida (15) está cortada a partir de una superficie superior de dicha tercera tela tejida.

23. La preforma tridimensional tejida integralmente de la reivindicación 22, en la que una primera parte en un primer lado de una zona entretejida de dicha tercera (14) y dicha cuarta (15) telas tejidas es plegable junto con una primera parte en un segundo lado de la zona entretejida de dicha tercera y dicha cuarta telas tejidas, para formar un endurecedor en una primera dirección.

24. La preforma tridimensional tejida integralmente de la reivindicación 23, en la que una segunda parte de dicho endurecedor (56) es plegable para formar un elemento de refuerzo para un endurecedor (74) formado en una segunda dirección.

25. La preforma tridimensional tejida integralmente de la reivindicación 24, en la que una primera parte de dichas segunda y tercera telas tejidas plegables proporciona un endurecedor (74) formado en una segunda dirección.

26. La preforma tridimensional tejida integralmente de la reivindicación 25, en la que una segunda parte de dicha segunda tela tejida plegable (12) es coplanaria con una segunda parte de dicha tercera tela tejida (14).

27. La plataforma tridimensional tejida integralmente de la reivindicación 26, en la que la preforma tridimensional plegada resultante tiene una configuración simétrica.

28. La preforma tridimensional tejida integralmente de la reivindicación 1, en la que dichas telas están tejidas con fibras e hilos de urdimbre y de trama.

29. La preforma tridimensional tejida integralmente de la reivindicación 28, en la que el patrón de la fibra de urdimbre es algún patrón seleccionado entre el grupo que comprende entrelazado capa a capa, ortogonal y en ángulo.

30. La plataforma tridimensional tejida integralmente de la reivindicación 28, en la que los hilos entretejidos son hilos de urdimbre.

31. La plataforma tridimensional tejida integralmente de la reivindicación 28, en la que los hilos entretejidos son hilos de trama.

32. La plataforma tridimensional tejida integralmente de la reivindicación 28, en la que dichos hilos de urdimbre y de trama están seleccionados entre el grupo de materiales sintéticos o naturales que comprende carbono, nailon, rayón, poliéster, fibra de vidrio, algodón, vidrio, cerámica, aramida y polietileno.

33. La preforma tridimensional tejida integralmente de la reivindicación 1, en la que una estructura compuesta está formada a partir de un proceso seleccionado entre el grupo que consiste en moldeo por transferencia de resina y filtración química de vapor.

34. La preforma tridimensional tejida integralmente de la reivindicación 33, en la que dicha estructura compuesta es un material de matriz seleccionado entre el grupo que comprende epoxi, poliéster, viniléster, cerámica y carbono.

35. La preforma tridimensional tejida integralmente de la reivindicación 1, que comprende tres o más telas tejidas (10, 12, 14, 15) en las que el primer endurecedor (56) está construido de una primera tela plegable con una serie de hilos entretejidos entre la primera tela (10) y la segunda tela (12), por lo menos una parte de dicho primer endurecedor siendo plegable para reforzar un endurecedor (76) en una segunda dirección, y en la que un segundo endurecedor en relación angular con dicho primer endurecedor está construido a partir de una parte de la segunda tela y de la tercera tela (14).

36. La preforma tridimensional tejida integralmente de la reivindicación 33, en la que dichas telas están tejidas con fibras e hilos de urdimbre y de trama.

37. La preforma tridimensional tejida integralmente de la reivindicación 33, en la que dicha preforma tiene una configuración simétrica.

38. La preforma tridimensional tejida integralmente de la reivindicación 33, en la que dicha preforma tiene un endurecedor (74) en una primera dirección y una serie de endurecedores (56) en una segunda dirección, estando dicha serie de endurecedores en relación angular con dicho primer endurecedor.

39. La preforma tridimensional tejida integralmente de la reivindicación 33, en la que el patrón de la fibra de urdimbre es algún patrón seleccionado entre el grupo que comprende entrelazado capa a capa, ortogonal y en ángulo.

40. La plataforma tridimensional tejida integralmente de la reivindicación 33, en la que los hilos entretejidos son hilos de urdimbre.

41. La plataforma tridimensional tejida integralmente de la reivindicación 33, en la que los hilos entretejidos son hilos de trama.

42. La plataforma tridimensional tejida integralmente de la reivindicación 33, en la que dichos hilos de urdimbre y de trama están seleccionados entre el grupo de materiales sintéticos o naturales que comprende carbono, nailon, rayón, poliéster, fibra de vidrio, algodón, vidrio, cerámica, aramida y polietileno.

43. La preforma tridimensional tejida integralmente de la reivindicación 33, en la que una estructura compuesta está formada a partir de un proceso seleccionado entre el grupo que consiste en moldeo por transferencia de resina y filtración química de vapor.

44. La preforma tridimensional tejida integralmente de la reivindicación 43, en la que dicha estructura compuesta es un material de matriz seleccionado entre el grupo que comprende epoxi, poliéster, viniléster, cerámica y carbono.

45. Método de fabricación de una preforma tridimensional tejida integralmente, que comprende las etapas de: proporcionar tres o más telas tejidas, caracterizado por el hecho de que el método comprende además las etapas de entretejer una serie de hilos procedentes de una primera tela tejida (10) con una serie de hilos procedentes de una segunda tela tejida (12), dicha primera tela tejida siendo plegable en relación con dicha segunda tela tejida; entretejer una serie de hilos procedentes de dicha segunda tela tejida con una serie de hilos procedentes de una tercera tela tejida; cortar dicha primera tela tejida a partir de una superficie superior de dicha segunda tela tejida; plegar conjuntamente una primera parte de dicha primera tela formada en un primer lado de una zona entretejida de dichas telas primera y segunda, con una primera parte de dicha primera tela formada en un segundo lado de la zona entretejida de dichas telas primera y segunda, para formar un endurecedor (56) en una primera dirección; plegar una segunda parte de dicha primera tela para formar un miembro de refuerzo para un endurecedor formado en una segunda dirección; plegar una primera parte de dicha segunda y dicha tercera telas tejidas para formar un endurecedor (74) en una segunda dirección; y plegar una segunda parte de dicha tercera tela plegable para completar una parte de panel de dicha preforma.

46. El método de la reivindicación 45, en el que dicha preforma es tejida utilizando un telar Jacquard o de arnés.

47. El método de la reivindicación 45, en el que las telas tejidas son tejidas con fibras o hilos de urdimbre y de trama.

48. El método de la reivindicación 45, que comprende además las etapas de: entretejer una serie de hilos en una serie de regiones independientes (16, 24) entre dichas telas primera y segunda; cortar dicha primera tela tejida (10) desde una superficie superior de dicha segunda tela tejida (12), en una serie de regiones; plegar conjuntamente una serie de primeras partes en una serie de primeros lados de una serie de dichas regiones entretejidas de dichas telas tejidas primera y segunda, con una serie de primeras partes en una serie de segundos lados de una serie de dichas regiones entretejidas de dichas telas tejidas primera y segunda, para formar una serie de endurecedores (56) en una primera dirección; plegar una serie de segundas partes de dicha serie de endurecedores para formar una serie de elementos de refuerzo para un endurecedor (74) formado en una segunda dirección; plegar partes de dicha segunda y dicha tercera telas tejidas respecto de dicha primera tela tejida, para proporcionar un endurecedor en una segunda dirección; y plegar una segunda parte de dicha tercera tela plegable (14) para completar una parte de panel de dicha preforma.

49. El método de la reivindicación 45 que comprende además las etapas de: proporcionar una cuarta tela tejida (15); entretejer una serie de hilos entre dicha tercera tela tejida y dicha cuarta tela tejida, en donde dicha serie de hilos son entretejidos sobre una zona entre dicha tercera tela (14) y dicha cuarta tela (15) para permitir que dicha cuarta tela tejida sea plegable en relación con dicha tercera tela tejida; cortar dicha cuarta tela tejida hasta una superficie superior de dicha tercera tela tejida; plegar conjuntamente una primera parte en un primer lado de dichas zonas entretejidas de dichas telas tejidas tercera y cuarta, con una primera parte en un segundo lado de la zona entretejida de dichas telas tejidas tercera y cuarta, para formar un endurecedor (54) en una primera dirección; plegar una segunda parte de dicho endurecedor para formar un elemento de refuerzo para un endurecedor formado en una segunda dirección; plegar una primera parte de dicha tercera tela tejida respecto de dicha segunda tela tejida para proporcionar un endurecedor (76) en una segunda dirección; y plegar una segunda parte de dicha tercera tela plegable para completar una parte de panel de dicha preforma.

50. El método de la reivindicación 47, en el que un patrón de fibra de urdimbre es cualquier patrón seleccionado entre el grupo que comprende entrelazado capa a capa, ortogonal y en ángulo.

51. El método de la reivindicación 45, en el que los hilos entretejidos son hilos de urdimbre o de trama.

52. El método de la reivindicación 51, en la que dichos hilos de urdimbre y de trama están seleccionados entre el grupo de materiales sintéticos o naturales que comprende carbono, nailon, rayón, poliéster, fibra de vidrio, algodón, vidrio, cerámica, aramida y polietileno.

53. El método de la reivindicación 45, además caracterizado porque una estructura compuesta está formada a partir de un proceso seleccionado entre el grupo que comprende moldeo por transferencia de resina y filtración química de vapor.

54. El método de la reivindicación 53, en el que un material de matriz se selecciona entre el grupo que comprende epoxi, poliéster, viniléster, cerámica y carbono.

Patentes similares o relacionadas:

Composición adhesiva termofusible basada en una mezcla de copolímeros de propileno preparados usando catalizadores y procedimientos de sitio único, del 17 de Junio de 2020, de BOSTIK, INC.: Una composición adhesiva termofusible que comprende: (a) una mezcla de polímeros que contiene al menos un polímero SSC-PP de LMW semicristalino y al […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Material compuesto de aislamiento térmico multicapa, del 3 de Junio de 2020, de Unifrax I LLC: Un material compuesto de aislamiento térmico multicapa que comprende: al menos una capa de superaislamiento que comprende un material de superaislamiento […]

Manguera de revestimiento para el saneamiento de sistemas de tubería de conducción de fluidos, del 3 de Junio de 2020, de RelineEurope AG: Uso de al menos una lámina interior tubular sin costuras en una manguera de revestimiento con al menos una capa curable aplicada directa o indirectamente […]

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Películas laminadas de polímero termoplástico orientado biaxialmente para artículos para equipaje y métodos para fabricarlas, del 22 de Abril de 2020, de SAMSONITE IP HOLDINGS S.A.R.L (100.0%): Un estuche para equipaje que comprende: un estuche moldeado de un laminado de una pluralidad de películas coextrudidas, en el que las películas […]