MATERIAL DE PT, PTRH O PTAU FABRICADO MEDIANTE OXIDACION INTERNA, ENDURECIDO POR DISPERSION DE OXIDO CON ALTO CONTENIDO EN OXIDO Y BUENA DUCTILIDAD.

Punta de electrodo para bujía de un material de platino endurecido por dispersión,

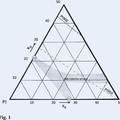

constituido por un componente de metal precioso y un endurecedor por dispersión, alcanzado la proporción en peso del componente de metal precioso entre 95 y 99% en peso y el componente de metal precioso de platino o de una aleación de platino se compone al menos de 55% en peso de Pt, de 0 a 30% en peso de Rh, de 0 a 15% en peso de Au y de 0 a 40% en peso de Pd, y la proporción en peso restante se compone en más de 1% en peso del endurecedor por dispersión, que se compone al menos de un metal oxidado con oxígeno en al menos 90% en peso, que se selecciona del grupo constituido por Ce, Zr, Sc e Y

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08000288.

Solicitante: W.C. HERAEUS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HERAEUSSTRASSE 12 - 14,63450 HANAU.

Inventor/es: LUPTON, DAVID FRANCIS, DR., MANHARDT, HARALD, ECKARDT,TANJA.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Enero de 2008.

Fecha Concesión Europea: 24 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C22C5/04 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 5/00 Aleaciones basadas en metales nobles. › Aleaciones basadas en un metal del grupo del platino.

Clasificación PCT:

- C22C32/00 C22C […] › Aleaciones no ferrosas que contienen entre 5 y 50% en peso de boruros, carburos, nitruros, óxidos, siliciuros u otros compuestos metálicos, p. ej. oxinitruros, sulfuros, añadidos como tales o formados in situ.

- C22C5/04 C22C 5/00 […] › Aleaciones basadas en un metal del grupo del platino.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Material de Pt, PtRh o PtAu fabricado mediante oxidación interna, endurecido por dispersión de óxido con alto contenido en óxido y buena ductilidad.

La invención se refiere a un material de platino endurecido por dispersión mediante partículas pequeñas, finamente divididas de óxido de metal no precioso.

En el documento DE 31 02 342 C2 se da a conocer una aleación estabilizada por partículas de un componente estabilizante en partículas y, sin contar las impurezas, oro así como uno o varios metales del grupo del platino como resto, en donde el grupo de metales de platino está formado por platino, rodio, paladio, rutenio, iridio, siendo el componente estabilizante en partículas un óxido, carburo, nitruro y/o siliciuro de escandio, itrio, torio, circonio, hafnio, titanio, aluminio o un lantánido, encontrándose su proporción no por encima del 0,5% en peso y la proporción de oro en el intervalo de 2 a 10% en peso.

En el documento DE 197 14 365 A1 se da a conocer un material de platino endurecido por dispersión mediante partículas pequeñas finamente divididas de óxidos de metal no precioso, siendo el metal no precioso cerio o una mezcla de al menos dos de los elementos itrio, circonio y cerio, alcanzando el contenido en metal no precioso de 0,005 a 1% en peso, presentándose al menos el 75% en peso del metal no precioso como óxido y basándose la formación del óxido de metal no precioso en el tratamiento térmico de una aleación de platino - metal no precioso presente en forma compacta en medio oxidado de 600 a 1400ºC.

El documento DE 100 46 456 describe un material de Pt libre de Au endurecido por dispersión que presenta bien de 0,01 a 0,5% en peso de Sc o bien de 0,05 a 0,5% en peso de Sc en mezcla con Zr, Y o Ce.

El objetivo de la presente invención consiste en ahorrar, sin pérdida de calidad, Pt en puntas para bujías. La solución se da en las reivindicaciones.

Una punta de electrodo para bujía de material de platino endurecido por dispersión se compone de acuerdo con la invención por menos del 99% en peso, de forma particular entre el 95 y 99% en peso, de un componente de metal precioso de platino o una aleación de platino compuesta por al menos 55% en peso de Pt, de 0 a 30% en peso de Rh, de 0 a 15% en peso de Au y de 0 a 40% en peso de Pd, y el más de 1% en peso restante, de forma particular de 1 a 5% en peso, de endurecedor por dispersión de metales oxidados con oxígeno en al menos 90% en peso, seleccionados del grupo de Ce, Zr, Sc e Y. De forma particular el endurecedor por dispersión presenta al menos 90% de Ce o Zr oxidado, en el caso de Zr presenta además Sc o Y. Referido al volumen del cuerpo se puede ahorrar de acuerdo con la invención sin pérdida de calidad más de 10% en volumen de metal precioso, particularmente Pt.

En una realización preferida el endurecedor por dispersión se compone de Ce oxidado con oxígeno en al menos 90% en peso, de forma particular si la aleación de platino presenta de 0 a 30% en peso de Au.

En una realización preferida adicional el endurecedor por dispersión se compone de Zr oxidado con oxígeno en al menos 90% en peso como componente principal del endurecedor por dispersión y de Sc o Y como componente secundario del endurecedor por dispersión. Han dado buenos resultados materiales de platino endurecidos por dispersión con 1 a 4% en peso de Zr y de 0,05 a 1% en peso de Sc o Y, en los que la suma de Sc e Y es como máximo 1% en peso. Preferiblemente la relación en peso de Zr a la suma de Sc e Y es de 2:1 a 50:1, de forma particular de 5:1 a 20:1. Dan buenos resultados especialmente endurecedores por dispersión con Zr como componente principal y Sc o Y como componente secundario para materiales de platino endurecidos por dispersión en los que el componente de metal precioso se compone de Pt y de 0 a 30% en peso de Rh.

Para la preparación de un material de platino endurecido por dispersión se transforma de acuerdo con la invención un cuerpo macizo de una aleación metálica en un material de platino endurecido por dispersión por al menos 90% de oxidación de los metales de endurecimiento por dispersión.

De acuerdo con la invención los materiales de platino endurecidos por dispersión son extraordinariamente resistentes al desgaste y adecuados para el uso en condiciones abrasivas.

Las puntas de electrodos para bujía de acuerdo con la invención que se componen del material de platino endurecido por dispersión de acuerdo con la invención son especialmente longevas.

Ejemplos de realización

1er ejemplo

Se fundieron 7,2 kg de platino y 0,8 kg de rodio a vacío en un crisol de óxido de circonio dando la aleación PtRh10. Tras la fusión y desgasificación se dopó la masa fundida con 350 g de una aleación previa compuesta por PtRh10 con 28% en peso de Zr, 1,4% en peso de Sc y 2,8% en peso de Y y se vertió en una coquilla para dar barras con las dimensiones aproximadas de 40 mm x 60 mm x 160 mm. El análisis de la barra dio una composición de PtRh10 con 11.050 ppm de Zr, 510 ppm de Sc y 1090 ppm de Y. La barra se cepilló para eliminar los defectos de colado y se forjó a 1100ºC dando una placa con sección transversal de 10 mm x 65 mm. A continuación se laminó la placa a 1000ºC dando una chapa de 4 mm de grosor. Según la forma de proceder indicada en las patentes DE 197 58 724 C2 y DE 100 46 456 C2 se templó la plancha durante 14 días a 1000ºC en atmósfera de aire. Mediante análisis por extracción con gas caliente (procedimiento LECO) se determinó el contenido en oxígeno resultando 4380 ppm. Con oxidación completa de la dotación de Zr en ZrO2, de la dotación de Sc en Sc2O3 así como de la dotación de Y en Y2O3 el contenido en oxígeno alcanzaría 4430 ppm. Con esto resulta una proporción de óxido de metal no precioso de aproximadamente 1,7% en peso. Con la suposición de que los óxidos presentan en promedio una densidad de 6,0 g/cm3 y la matriz de PtRh10 una densidad de 20,0 g/cm3, esta proporción en peso corresponde a una proporción en volumen de aproximadamente 5,7% en volumen. La plancha se laminó a 1100ºC hasta un grosor de 2,5 mm y se calcinó durante 2 horas a 1200ºC en atmósfera de aire. A pesar de la proporción en volumen inhabitualmente alta de una fase de óxido áspero la plancha se puede laminar a continuación sin dificultad en frío hasta un grosor de 1,3 mm.

2º ejemplo

Se fundieron 5 kg de platino a vacío en un crisol de óxido de circonio. Tras la fusión y desgasificación se dopó la masa fundida con 215 g de una aleación previa compuesta por Pt con 28% en peso de Zr, 2,8% en peso de Sc y 2,8% en peso de Y y se vertió en una coquilla dando barras con las dimensiones aproximadas de 40 mm x 40 mm x 150 mm. El análisis de la barra dio una composición de Pt de 10.500 ppm de Zr, 1000 ppm de Sc y 1150 ppm de Y. La barra se cepilló para eliminar los defectos de colado y se forjó a 1000ºC hasta una varilla de sección transversal de 15 mm x 15 mm. A continuación se laminó la varilla a 1000ºC hasta un alambre cuadrado (4 mm x mm). Según la forma de proceder indicada en las patentes DE 197 58 724 C2 y DE 100 46 456 C2 se templó el alambre durante 10 días a 1000ºC en atmósfera de aire.

Mediante análisis por extracción con gas caliente (procedimiento LECO) se determinó el contenido en oxígeno siendo 4500 ppm. Con oxidación completa de la dotación de Zr en ZrO2, de la dotación de Sc en Sc2O3 así como de la dotación de Y en Y2O3 el contenido en oxígeno alcanzaría 4530 ppm. Se laminó adicionalmente el alambre como perfil cuadrado a 800ºC. El alambre se pudo laminar sin problemas hasta una sección transversal de 2,4 x 2,4 mm. Después de un tratamiento de recocido adicional de 10 minutos a 1200ºC en atmósfera de aire se procesó adicionalmente el alambre en una trefiladora convencional a 25ºC. Se pudo estirar sin dificultad hasta un diámetro de 0,6 mm. En este estado el material mostró una dureza Vickers HV 0,5 = 206. Después de un tratamiento de recocido adicional durante 1 horas a 1000ºC la dureza HV 0,5 fue de 79. En la sección metalográfica la textura del alambre recocido mostró una distribución uniforme de partículas de óxido redondas y alargadas con dimensiones entre < 1 µm y 3 µm a distancias de aproximadamente 1 a 3 µm. Un alambre producido de forma análoga a partir de un material de platino endurecido por dispersión con óxido según el documento DE 100 46 456.4 con 1800 ppm de Zr, 150 ppm de Sc, 170 ppm de Y...

Reivindicaciones:

1. Punta de electrodo para bujía de un material de platino endurecido por dispersión, constituido por un componente de metal precioso y un endurecedor por dispersión, alcanzado la proporción en peso del componente de metal precioso entre 95 y 99% en peso y el componente de metal precioso de platino o de una aleación de platino se compone al menos de 55% en peso de Pt, de 0 a 30% en peso de Rh, de 0 a 15% en peso de Au y de 0 a 40% en peso de Pd, y la proporción en peso restante se compone en más de 1% en peso del endurecedor por dispersión, que se compone al menos de un metal oxidado con oxígeno en al menos 90% en peso, que se selecciona del grupo constituido por Ce, Zr, Sc e Y.

2. Punta de electrodo para bujía constituida por un material de platino endurecido por dispersión de acuerdo con la reivindicación 1, caracterizada porque el endurecedor por dispersión de al menos 90% en peso de metales oxidados con oxígeno más de 1% en peso de Ce.

3. Punta de electrodo para bujía constituida por un material de platino endurecido por dispersión de acuerdo con la reivindicación 2, caracterizada porque la aleación de platino presenta de 0 a 30% en peso de Au.

4. Punta de electrodo para bujía constituida por un material de platino endurecido por dispersión de acuerdo con la reivindicación 1, caracterizada porque el endurecedor por dispersión de al menos 90% en peso de metales oxidados con oxígeno se compone de 1 a 4% en peso de Zr y de 0,05 a 1% en peso de Sc o Y.

5. Punta de electrodo para bujía constituida por un material de platino endurecido por dispersión de acuerdo con la reivindicación 4, caracterizada porque la suma total de Sc e Y es como máximo de 1% en peso.

6. Punta de electrodo para bujía constituida por un material de platino endurecido por dispersión de acuerdo con la reivindicación 4 ó 5, caracterizada porque la relación en peso de Zr a la suma total de Sc e Y es de 5:1 a 20:1.

7. Punta de electrodo para bujía de acuerdo con una de las reivindicaciones 4 a 6, caracterizada porque el platino o la aleación de platino se compone de Pt y de 0 a 30% en peso de Rh.

8. Procedimiento para la producción de un material de platino endurecido por dispersión para puntas de electrodo para bujía de acuerdo con una de las reivindicaciones precedentes caracterizado porque se transforma un cuerpo macizo de una aleación de metal constituida por menos del 99% en peso de metal precioso y más de 1% en peso de metales de endurecimiento por dispersión en un material de platino endurecido por dispersión con al menos 90% de oxidación de los metales de endurecimiento por dispersión.

9. Uso de un material de platino endurecido por dispersión para puntas de electrodo para bujía de acuerdo con una de las reivindicaciones precedentes en condiciones abrasivas.

Patentes similares o relacionadas:

Recubrimiento de Pt-Al-Hf/Zr y método, del 14 de Marzo de 2019, de HOWMET CORPORATION: Un recubrimiento de aluminuro para un componente hecho de una superaleación de níquel, incluyendo el recubrimiento una fase X-Pt/Pd-Ni, en donde la fase […]

Partículas conductoras, pasta metálica y electrodo, del 6 de Junio de 2018, de Tanaka Kikinzoku Kogyo K.K: Una partícula electroconductora para la formación de un electrodo, basada en una partícula de metal precioso basada en Pt o en una aleación de […]

Material metálico para componente electrónico, terminales de conectador obtenido utilizando el mismo, conectador y componente electrónico, del 20 de Septiembre de 2017, de JX Nippon Mining & Metals Corp: Un material metálico para componentes electrónicos, excelente en bajo grado de formación de filamentos cristalinos, bajo grado de fuerza de inserción/extracción, […]

Aleación de platino y un objeto de adorno producido a partir de esta aleación de platino, del 4 de Mayo de 2016, de C. Hafner GmbH + Co. KG: Una aleación de platino, que contiene de 93 a 97 % en peso de platino y oro, caracterizada por que la proporción de oro es de entre 1 y 4 % en peso, y la aleación contiene […]

Método de producción de un artículo soldado de aleación basado en platino reforzada por dispersión con soldadura en dos etapas, del 20 de Abril de 2016, de UMICORE AG & CO. KG: Un proceso para producir un artículo soldado de material laminar de aleación basado en platino reforzado por dispersión que comprende las etapas de - proporcionar […]

Aleaciones a base de platino, del 1 de Febrero de 2016, de ECOLE POLYTECHNIQUE FEDERALE DE LAUSANNE (EPFL): Un artículo fabricado de una aleación de fórmula general Pt1-a-bMa(B1-xMdx)b en la que

i) M significa uno o una mezcla de elementos metálicos del grupo Zr, […]

Aleaciones a base de platino, del 1 de Febrero de 2016, de ECOLE POLYTECHNIQUE FEDERALE DE LAUSANNE (EPFL): Un artículo fabricado de una aleación de fórmula general Pt1-a-bMa(B1-xMdx)b en la que

i) M significa uno o una mezcla de elementos metálicos del grupo Zr, […]

ALEACION DE PLATINO Y METODO DE FABRICACION DE LA MISMA, del 9 de Febrero de 2010, de ALLGEMEINE GOLD- UND SILBERSCHEIDEANSTALT AG: Una aleación de platino que comprende: - 63,01 a 69,99% en peso de platino, - 1,5 a 10% en peso de cobalto, - 20,01 a 35,49% en peso de cobre, y opcionalmente […]

ALAMBRE CONSTITUIDO POR ALEACIONES DE PT-IR Y OTROS ENDURECIDAS POR DISPERSION DE OXIDOS CON SUPERFICIE MEJORADA PARA LOS ELECTRODOS DE BUJIAS DE ENCENDIDO, del 29 de Septiembre de 2009, de W.C. HERAEUS GMBH: Banda o alambre, que están constituidos por una aleación endurecida por dispersión de óxidos, a base de platino o de paladio o de una mezcla formada por platino y por paladio, […]

ALAMBRE CONSTITUIDO POR ALEACIONES DE PT-IR Y OTROS ENDURECIDAS POR DISPERSION DE OXIDOS CON SUPERFICIE MEJORADA PARA LOS ELECTRODOS DE BUJIAS DE ENCENDIDO, del 29 de Septiembre de 2009, de W.C. HERAEUS GMBH: Banda o alambre, que están constituidos por una aleación endurecida por dispersión de óxidos, a base de platino o de paladio o de una mezcla formada por platino y por paladio, […]