PROCEDIMIENTO Y APARATO PARA LA FABRICAION DE FORMAS PURAS DE ACIDOS CARBOXILICOS.

Un procedimiento para la fabricación de ácido carboxílico aromático que comprende poner en contacto un material de alimentación que comprende al menos una temperatura y presión elevadas con hidrógeno,

en presencia de un catalizador de hidrogenación, para formar una mezcla de reacción líquida de purificación; (c) recuperar el producto purificado sólido que comprende ácido carboxílico aromático con niveles reducidos de impurezas de una mezcla de reacción líquida de purificación que comprende el ácido carboxílico aromático e impurezas en un líquido que comprende agua; y (d) lavar con al menos un líquido que comprende agua un producto ácido carboxílico aromático purificado sólido recuperado de una mezcla de reacción líquida de purificación que comprende el ácido carboxílico aromático, impurezas y un líquido que comprende agua; de tal modo que el líquido que comprende agua en al menos una etapa del procedimiento de purificación comprenda el condensado líquido que comprende agua sustancialmente exento de impurezas orgánicas. carboxílico aromático e impurezas disueltas o suspendidas en un líquido que comprende agua; (b) poner en contacto una disolución de reacción de purificación que comprende ácido carboxílico aromático e impurezas en un líquido que comprende agua

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/010255.

Solicitante: BP CORPORATION NORTH AMERICA INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4101 WINFIELD ROAD WARRENVILLE, IL 60555 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BARTOS,THOMAS,M.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Marzo de 2006.

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B01D3/00R

- C07C51/265 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 51/00 Preparación de ácidos carboxílicos o sus sales, haluros o anhídridos. › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

Clasificación PCT:

- B01D3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Destilación o procedimiento de cambio similares en los que los líquidos están en contacto con medios gaseosos, p. ej. extracción.

- B01D3/14 B01D […] › B01D 3/00 Destilación o procedimiento de cambio similares en los que los líquidos están en contacto con medios gaseosos, p. ej. extracción. › Destilación fraccionada.

- C07C51/265 C07C 51/00 […] › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

- C07C63/00 C07C […] › Compuestos que tienen grupos carboxilo unidos a los átomos de carbono de ciclos aromáticos de seis miembros.

- C07C63/15 C07C […] › C07C 63/00 Compuestos que tienen grupos carboxilo unidos a los átomos de carbono de ciclos aromáticos de seis miembros. › estando todos los grupos carboxilo unidos a los átomos de carbono del ciclo aromático de seis miembros.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

Campo de la invención

[001] Esta invención se refiere a un procedimiento y a un aparato para la fabricación de formas puras de ácidos carboxílicos aromáticos mediante la oxidación de material de alimentación aromático hasta un producto bruto impuro en una mezcla de reacción en fase líquida, y la purificación de las formas impuras de ácido carboxílico aromático con tratamiento del gas residual de la oxidación en fase líquida para recuperar un líquido que comprende agua y el uso del líquido que comprende agua recuperado del gas residual de oxidación en la purificación del ácido carboxílico aromático impuro. Antecedentes de la invención

[002] El ácido tereftálico y otros ácidos carboxílicos aromáticos se usan ampliamente en la fabricación de poliésteres, habitualmente mediante reacción con componentes que comprenden etilenglicol, alquilenglicoles superiores o combinaciones de los mismos, para conversión en fibra, película, envases, botellas y otros materiales de envasado y artículos moldeados.

[003] En la práctica comercial, los ácidos carboxílicos aromáticos se preparan habitualmente mediante oxidación en fase líquida en un disolvente ácido acético acuoso de las materias primas benceno y naftaleno sustituidos con metilo, en los que las posiciones de los sustituyentes metilo se corresponden con las posiciones de los grupos carboxilo en el producto ácido carboxílico aromático deseado, con aire u otra fuente de oxígeno que es normalmente gaseosa; en presencia de un catalizador activado por bromo que comprende cobalto y manganeso. La oxidación es exotérmica y procura ácido carboxílico aromático junto con subproductos, incluyendo productos de la oxidación parcial o intermedia de la materia prima aromática, y productos de reacción de ácido acético tales como metanol, acetato de metilo y bromuro de metilo. Se genera también agua como subproducto. El ácido carboxílico aromático, acompañado típicamente por subproductos de oxidación de la materia prima, se forman habitualmente disueltos o como sólidos en suspensión en la mezcla de reacción en fase líquida y se recuperan habitualmente mediante técnicas de cristalización y separación sólido-líquido. La reacción de oxidación exotérmica se realiza habitualmente en un recipiente de reacción adecuado a temperatura y presión elevadas. Se mantiene en el recipiente una mezcla de reacción en fase líquida y se evapora de la fase líquida una fase de vapor formada como resultado de la oxidación exotérmica y se retira del reactor para controlar la temperatura de reacción. La fase de vapor comprende vapor de agua, disolvente de reacción ácido acético vaporizado, oxígeno gaseoso no consumido en la oxidación, subproductos gaseosos tales como metanol, bromuro de metilo y acetato de metilo, óxidos de carbono y, cuando la fuente de oxígeno para el procedimiento es aire u otra mezcla gaseosa que contiene oxígeno, nitrógeno, óxidos de carbono y otros componentes gaseosos inertes del gas fuente.

[004] Las formas puras de los ácidos carboxílicos aromáticos están a menudo favorecidas para la fabricación de poliésteres para aplicaciones importantes, tales como fibras y botellas, debido que las impurezas, tales como subproductos generados por las materias primas aromáticas en dichos procedimientos de oxidación y, más generalmente diversas especies aromáticas sustituidas con carbonilo, son conocidas por causar o estar relacionadas con la formación de color en los poliésteres preparados a partir de los ácidos y, a su vez, la decoloración en los productos convertidos de poliéster. Las formas puras de los ácidos carboxílicos aromáticos con niveles reducidos de impurezas pueden prepararse oxidando adicionalmente los productos brutos de la oxidación en fase líquida como se describe anteriormente, pero a una o más temperaturas y niveles de oxígeno progresivamente menores y, durante la cristalización para recuperar los productos de oxidación, mediante la conversión de los productos de oxidación parcial de la materia prima en el producto ácido deseado, como es conocido por los documentos U.S. 4.877,900, 4.772.748 y 4.286.101. Las formas puras de ácido tereftálico y otros ácidos carboxílicos aromáticos con menores contenidos de impurezas, tales como ácido tereftálico purificado o “ATP”, se preparan hidrogenando catalíticamente formas menos puras de los ácidos, tales como el producto bruto que comprende ácido carboxílico aromático y subproductos generados mediante la oxidación en fase líquida de la materia prima aromática, en disolución a temperatura y presión elevadas usando un catalizador metal noble. En la práctica comercial, la oxidación en fase líquida de materiales de alimentación aromáticos alquílicos a ácido carboxílico aromático bruto y la purificación del producto bruto se realizan a menudo en procedimientos continuos integrados en los que el producto bruto de la oxidación en fase líquida se usa como material de partida para la purificación.

[005] La fase de vapor a alta temperatura y presión generada por la oxidación en fase líquida en dichos procedimientos es una fuente potencialmente valiosa de disolvente de reacción ácido acético recuperable, material de alimentación no reaccionado, subproductos de reacción y energía; sin embargo, su contenido sustancial de agua, alta temperatura y presión y naturaleza corrosiva debido a componentes tales como bromuro de metilo gaseoso, disolvente ácido acético y agua planean retos técnicos y económicos para separar o recuperar los componentes del gas residual para reciclar y recuperar su contenido de energía. Además, incluso cantidades pequeñas de impurezas que permanecen sin separar en las corrientes de procedimiento recuperadas pueden evitar la reutilización de las corrientes recuperadas si las impurezas afectan adversamente a otros aspectos del procedimiento o la calidad del producto. Como se describe en el documento US 5.200.557, por ejemplo, los ácidos monocarboxílicos afectan adversamente a los catalizadores de hidrogenación usados en procedimientos de purificación, considerándose perjudiciales incluso niveles bajos de residuos de ácido acético tales como los presentes en productos de ácido carboxílico aromático bruto recuperados de líquidos de la reacción de oxidación.

[006] La memoria descriptiva de la patente británica 1.373.230, patentes de EE.UU. nº 5.304.676, 5.723.656, 6.143.925, 6.504.051, memoria descriptiva de la patente europea 0.498.591 B1 y solicitud internacional WO 97/27168 describen procedimientos para la fabricación de ácidos carboxílicos aromáticos mediante la oxidación en fase líquida de materiales de alimentación aromáticos en los que se retira un gas residual a alta presión de la oxidación y se trata para la recuperación y reciclado de porciones o componentes del mismo y, en algunos casos, la recuperación de energía. El agua recuperada de los gases residuales de oxidación a alta presión de estos procedimientos se devuelve generalmente a la oxidación con ácido acético condensado de los gases residuales, se recicla a separaciones de gas residual para uso como reflujo

o se desecha en corrientes de purga líquidas. El agua condensada del gas residual de oxidación, y purificada entonces mediante destilación, se usa para lavar un precipitado de ácido tereftálico purificado según las realizaciones del documento US 5.304.676, y el agua tratada condensada de un gas a baja presión expandido después de la separación de los vapores de ácido monocarboxílico y agua en un gas residual de oxidación a alta presión, comprendiendo la oxidación catalítica del gas a alta presión resultante vapor de agua para retirar las impurezas orgánicas mediante conversión en agua y óxidos de carbono y expansión del gas resultante para recuperar energía, se usa como disolvente de cristalización para el ácido tereftálico purificado según las realizaciones del documento US 5.723.656. Sin embargo, ninguno de los procedimientos usa líquido condensado de un gas residual a alta presión de una oxidación en fase líquida como disolvente u otro líquido que comprenda agua en la purificación de ácidos carboxílicos aromáticos impuros; además, las recuperaciones de los materiales y energía de los gases residuales en dichos procedimientos a menudo se consiguen a expensas unos de otros, por ejemplo, debido a la pérdida de contenido de energía al enfriar o despresurizar para recuperar materiales, resultan la combustión de materiales para controlar las emisiones atmosféricas y otras pérdidas de disolvente de oxidación, materia prima e intermedios si la fase de vapor a alta temperatura y presión resultante...

Reivindicaciones:

1. Un procedimiento para la fabricación de ácido carboxílico aromático que comprende poner en contacto un material de alimentación que comprende al menos un hidrocarburo aromático sustituido en una o más posiciones con al menos un grupo que se puede oxidar a un grupo ácido carboxílico con oxígeno gaseoso en una mezcla de reacción de oxidación en fase líquida, que comprende disolvente ácido monocarboxílico y agua, y en presencia de una composición catalizadora que comprende al menos un componente de metal pesado en una zona de reacción a temperatura y presión elevadas eficaces para mantener una mezcla de reacción de oxidación en fase líquida y formar un ácido carboxílico aromático e impurezas que comprenden subproductos de oxidación del hidrocarburo aromático sustituido disueltas

o suspendidas en la mezcla de reacción de oxidación en fase líquida y una fase de vapor a alta presión que comprende ácido monocarboxílico disolvente, agua y pequeñas cantidades del hidrocarburo aromático sustituido y subproductos; transferir una fase de vapor a alta presión retirada de la zona de reacción a una zona de separación suministrada con líquido de reflujo que comprende agua y capaz de separar sustancialmente ácido monocarboxílico disolvente y agua en la fase de vapor a alta presión, formando un líquido rico en ácido monocarboxílico disolvente pobre en agua y un gas a alta presión que comprende vapor de agua; transferir un gas a alta presión que comprende vapor de agua retirado de la zona de separación a una zona de condensación sin tratamiento de retirada de impurezas orgánicas, y condensar el gas a alta presión para formar un condensado líquido que comprende agua y está sustancialmente exento de impurezas orgánicas y un gas de escape de la zona de condensación a presión que comprende componentes no condensables del gas a alta presión transferido a la zona de condensación sin tratamiento para retirar impurezas orgánicas; recuperar de la zona de condensación un condensado líquido que comprende agua sustancialmente exento de impurezas orgánicas y es adecuado sin tratamiento adicional para uso como al menos un líquido que comprende agua en un procedimiento para la purificación de ácidos carboxílicos aromáticos; y dirigir el condensado líquido que comprende agua sustancialmente exento de impurezas orgánicas recuperado de la zona de condensación a un procedimiento para la purificación de ácido carboxílico aromático, comprendiendo al menos una de las etapas

(a) formar una disolución de reacción de purificación que comprende ácido carboxílico aromático e impurezas disueltas o suspendidas en un líquido que comprende agua;

(b) poner en contacto una disolución de reacción de purificación que comprende ácido carboxílico aromático e impurezas en un líquido que comprende agua a temperatura y presión elevadas con hidrógeno, en presencia de un catalizador de hidrogenación, para formar una mezcla de reacción líquida de purificación;

(c) recuperar el producto purificado sólido que comprende ácido carboxílico aromático con niveles reducidos de impurezas de una mezcla de reacción líquida de purificación que comprende el ácido carboxílico aromático e impurezas en un líquido que comprende agua; y

(d) lavar con al menos un líquido que comprende agua un producto ácido carboxílico aromático purificado sólido recuperado de una mezcla de reacción líquida de purificación que comprende el ácido carboxílico aromático, impurezas y un líquido que comprende agua;

de tal modo que el líquido que comprende agua en al menos una etapa del procedimiento de purificación comprenda el condensado líquido que comprende agua sustancialmente exento de impurezas orgánicas.

2. El procedimiento de la reivindicación 1, en el que el procedimiento de purificación comprende cada una de las etapas (a), (b), (c) y (d).

3. El procedimiento de la reivindicación 2, en el que la disolución de reacción de purificación comprende condensado líquido recuperado de una zona de condensación y que comprende agua sustancialmente exenta de impurezas orgánicas.

4. El procedimiento de la reivindicación 2, en el que la mezcla de reacción líquida de la reacción de purificación comprende el condensado líquido recuperado de una zona de condensación y que comprende agua sustancialmente exenta de impurezas orgánicas.

5. El procedimiento de la reivindicación 2, en el que el producto ácido carboxílico aromático purificado sólido recuperado de una mezcla de reacción líquida de purificación se lava con el condensado líquido recuperado de una zona de condensación y que comprende agua sustancialmente exenta de impurezas orgánicas.

6. El procedimiento de la reivindicación 5, en el que el ácido carboxílico aromático comprende ácido tereftálico y el hidrocarburo aromático sustituido es paraxileno.

7. El procedimiento de la reivindicación 6, en el que se recupera un producto impuro que comprende ácido tereftálico e impurezas que comprenden subproductos de oxidación de para-xileno a partir de la mezcla de reacción de oxidación en fase líquida y se dirige al procedimiento para la purificación de ácido carboxílico aromático.

8. El procedimiento de la reivindicación 2, en el que se recupera un producto impuro que comprende ácido carboxílico aromático e impurezas que comprenden subproductos del hidrocarburo aromático sustituido a partir de la mezcla de reacción de oxidación en fase líquida y se dirige al procedimiento para la purificación de ácido carboxílico aromático.

9. El procedimiento de la reivindicación 1 en el que el ácido carboxílico aromático comprende ácido tereftálico y el hidrocarburo aromático sustituido es paraxileno.

10. El procedimiento de cualquiera de las reivindicaciones precedentes que comprende dirigir unas aguas madre de purificación, de las que se recupera en (c) producto purificado sólido que comprende ácido carboxílico aromático con niveles reducidos de impurezas, a la zona de separación de tal modo que el líquido de reflujo a la separación comprenda las aguas madre de purificación.

11. El procedimiento de la reivindicación 10, que comprende adicionalmente recuperar energía del gas de escape del condensador a alta presión a partir de un medio de condensación.

12. El procedimiento de la reivindicación 11, en el que se recupera energía mediante intercambio de calor con un fluido de intercambio de calor.

13. El procedimiento de la reivindicación 11, en el que se recupera energía en forma de trabajo.

14. El procedimiento de la reivindicación 11, en el que el gas a alta presión retirado de una zona de separación se condensa en una zona de condensación mediante intercambio indirecto de calor con un fluido de intercambio de calor que comprende agua para generar vapor a una o más presiones.

15. El procedimiento de cualquiera de las reivindicaciones 1-9, que comprende adicionalmente recuperar energía del gas de escape de condensador a alta presión a partir de un medio de condensación.

16. El procedimiento de cualquiera de las reivindicaciones 1-9, en el que el gas a alta presión retirado de una zona de separación se condensa en una zona de condensación mediante intercambio indirecto de calor con un fluido de intercambio de calor que comprende agua para generar vapor a una o más presiones.

17. Un procedimiento para la fabricación de ácido carboxílico aromático que comprende, por etapas, al menos una etapa de oxidación en fase líquida que comprende poner en contacto un material de alimentación que comprende al menos un hidrocarburo aromático sustituido en el que los sustituyentes son oxidables a grupos ácido carboxílico con oxígeno gaseoso en una mezcla de reacción de oxidación en fase líquida que comprende disolvente ácido monocarboxílico y agua, y en presencia de una composición catalizadora que comprende al menos un componente metal pesado en una zona de reacción a temperatura y presión elevadas eficaces para mantener una mezcla de reacción de oxidación en fase líquida y formar un ácido carboxílico aromático e impurezas que comprenden subproductos de reacción disueltos o suspendidos en la mezcla de reacción de oxidación en fase líquida y una fase de vapor a alta presión que comprende agua, ácido monocarboxílico, hidrocarburo aromático sustituido no reaccionado, oxígeno y subproductos de reacción; y

al menos una etapa de purificación que comprende poner en contacto con hidrógeno a temperatura y presión elevadas, en presencia de un catalizador que comprende un metal catalizador de hidrogenación, una disolución de reacción de purificación que comprende un líquido que comprende agua y que tiene disuelto en el mismo ácido carboxílico aromático e impurezas, recuperada de la mezcla de reacción de oxidación en fase líquida de al menos una etapa de oxidación en fase líquida para formar una mezcla de reacción líquida de purificación que comprende el ácido carboxílico aromático e impurezas hidrogenadas disueltas en un líquido que

comprende agua; y

al menos una etapa de tratamiento de gas residual que comprende separar sustancialmente ácido monocarboxílico disolvente y agua en una fase de vapor a alta presión retirada de la zona de reacción en al menos una etapa de oxidación en fase líquida para formar un líquido que comprende ácido monocarboxílico disolvente y un gas a alta presión que comprende agua, material de alimentación no reaccionado, subproductos de reacción, oxígeno y una pequeña cantidad de ácido monocarboxílico disolvente, y condensar directamente del gas a alta presión, sin tratamiento del mismo para retirar impurezas orgánicas, un condensado líquido que comprende agua y está sustancialmente exento de impurezas orgánicas; y

al menos una etapa que comprende dirigir el condensado líquido que comprende agua y está sustancialmente exento de impurezas orgánicas condensado a partir del gas a alta presión, sin tratamiento del mismo para retirar impurezas orgánicas en al menos una etapa de tratamiento de gas residual, a al menos una etapa de purificación de tal modo que el líquido que comprende agua en la etapa de purificación comprenda el condensado líquido.

18. El procedimiento de la reivindicación 17, en el que al menos una etapa de purificación comprende al menos una de las siguientes etapas adicionales en las que se usa un líquido que comprende agua:

(a) una etapa que comprende suspender o disolver en un líquido que comprende agua un producto sólido que comprende ácido carboxílico aromático e impurezas recuperado de la mezcla de reacción líquida en al menos una etapa de oxidación en fase líquida para formar la disolución de reacción de purificación;

(b) una etapa que comprende formar una suspensión densa en un líquido que comprende agua de un producto sólido que comprende el ácido carboxílico aromático y niveles reducidos de impurezas recuperado de la mezcla de reacción líquida de purificación; y

(c) una etapa que comprende lavar con un líquido que comprende agua un producto sólido que comprende el ácido carboxílico aromático con niveles reducidos de impurezas recuperado de la mezcla de reacción líquida de purificación.

19. El procedimiento de la reivindicación 17, en el que al menos una etapa de purificación comprende una etapa que comprende disolver en un líquido que comprende agua el producto sólido que comprende ácido carboxílico aromático e

impurezas que comprenden subproductos de oxidación recuperados de la mezcla de reacción de oxidación líquida en al menos una etapa de oxidación en fase líquida para formar la disolución de purificación, y el líquido que comprende agua comprende condensado líquido condensado a partir del gas a alta presión en al menos una etapa de tratamiento de gas residual.

20. El procedimiento de la reivindicación 17, en el que al menos una etapa de purificación comprende una etapa que comprende formar una suspensión densa en un líquido que comprende agua de un producto sólido que comprende ácido carboxílico aromático y niveles reducidos de impurezas recuperado de la mezcla de reacción líquida de purificación, y el líquido que comprende agua comprende condensado líquido condensado a partir del gas a alta presión en al menos una etapa de tratamiento de gas residual.

21. El procedimiento de la reivindicación 17, en el que al menos una etapa de purificación comprende una etapa que comprende lavar con un líquido que comprende agua un producto sólido que comprende ácido carboxílico aromático con niveles reducidos de impurezas recuperado de la mezcla de reacción líquida de purificación, y el líquido que comprende agua comprende condensado líquido condensado a partir del gas a alta presión en al menos una etapa de tratamiento de gas residual.

22. El procedimiento de la reivindicación 17, en el que al menos una etapa de tratamiento de gas residual comprende separar sustancialmente ácido monocarboxílico disolvente y agua en una fase de vapor a alta presión retirada de la zona de reacción en al menos una etapa de oxidación en fase líquida en un dispositivo de separación suministrado con un líquido de reflujo que comprende unas aguas madre de purificación de las que se recupera ácido carboxílico aromático con niveles reducidos de impurezas en al menos una etapa de purificación.

23. El procedimiento de la reivindicación 17, en el que la disolución de reacción de purificación en al menos una etapa de purificación comprende un producto bruto que comprende ácido carboxílico aromático e impurezas recuperado de la mezcla de reacción de oxidación en fase líquida en al menos una etapa de oxidación, y se dirige a la etapa de purificación.

24. El procedimiento de la reivindicación 17, en el que el ácido carboxílico aromático comprende ácido tereftálico y el hidrocarburo aromático sustituido es paraxileno.

25. El procedimiento de la reivindicación 17, que comprende, por etapas,

(a) poner en contacto un material de alimentación que comprende un hidrocarburo aromático sustituido en una o más posiciones con al menos un grupo que se puede oxidar a un grupo ácido carboxílico y oxígeno gaseoso en una mezcla de reacción de oxidación en fase líquida que comprende disolvente ácido monocarboxílico y agua, y en presencia de una composición catalizadora que comprende un componente metal pesado en una zona de reacción a temperatura y presión elevadas eficaces para mantener una mezcla de reacción de oxidación líquida y para formar un ácido carboxílico aromático e impurezas que comprenden subproductos de reacción disueltos o suspendidos en la mezcla de reacción de oxidación en fase líquida y una fase de vapor a alta presión que comprende ácido monocarboxílico, agua, hidrocarburo aromático no reaccionado, oxígeno gaseoso y subproductos de reacción;

(b) recuperar de la mezcla de reacción de oxidación en fase líquida un producto sólido que comprende ácido carboxílico aromático e impurezas que comprenden subproductos de reacción;

(c) suspender o disolver el producto sólido recuperado de la mezcla de reacción de oxidación en fase líquida que comprende ácido carboxílico aromático e impurezas que comprenden subproductos de reacción en un líquido que comprende agua, comprendiendo al menos una porción del mismo un condensado líquido recuperado según la etapa (b), para formar una disolución de reacción de purificación;

(d) poner en contacto la disolución de purificación a temperatura y presión elevadas con hidrógeno en presencia de un catalizador de hidrogenación para formar una mezcla de reacción líquida de purificación;

(e) recuperar de la mezcla de reacción líquida de purificación un producto purificado sólido que comprende ácido carboxílico aromático con niveles reducidos de impurezas y unas aguas madre de purificación líquidas que comprenden agua y pequeñas cantidades de hidrocarburo aromático sustituido oxidado, derivados hidrogenados del mismo o combinaciones de los mismos;

(f) transferir una fase de vapor a alta presión de la etapa (a) que comprende ácido monocarboxílico disolvente, vapor de agua, material de alimentación no reaccionado, oxígeno y subproductos de la reacción de oxidación en fase líquida a una

zona de separación suministrada con líquido de reflujo y capaz de separar sustancialmente ácido monocarboxílico disolvente y agua en la fase de vapor a alta presión;

(g) separar sustancialmente ácido monocarboxílico disolvente y agua en la fase de vapor a alta presión en la zona de separación a temperatura y presión elevadas en un líquido que comprende disolvente ácido monocarboxílico y es pobre en agua y un gas a alta presión sustancialmente exento de disolvente ácido monocarboxílico que presenta agua, material de alimentación aromático, subproductos de la etapa de oxidación y una pequeña cantidad de ácido monocarboxílico disolvente;

(h) transferir un gas a alta presión retirado de la zona de separación a una zona de condensación sin tratamiento para retirar impurezas orgánicas, y transferir calor entre el gas a presión y un fluido de intercambio de calor para condensar a partir del gas a alta presión un condensado líquido que comprende agua sustancialmente exento de impurezas orgánicas y formar un gas de escape de la zona de condensación a alta presión; e

(i) dirigir al menos una porción del condensado líquido condensado a partir del gas a presión en la etapa (h) a la etapa (c).

26. El procedimiento de la reivindicación 25, que comprende además recuperar a partir del gas de escape de la zona de condensación a alta presión al menos uno de hidrocarburo aromático sustituido, ácido monocarboxílico disolvente y sus subproductos de la reacción en fase líquida.

27. El procedimiento de la reivindicación 26, que comprende además devolver al recipiente de reacción al menos uno de hidrocarburo aromático sustituido, ácido monocarboxílico disolvente y sus subproductos de la reacción en fase líquida recuperados del gas de escape a alta presión.

28. El procedimiento de la reivindicación 26, que comprende además recuperar energía de un gas de escape de la zona de condensación a alta presión retirado de la zona de condensación en la etapa (h) después de la recuperación del mismo de un líquido que comprende al menos uno de hidrocarburo aromático sustituido, ácido monocarboxílico disolvente y sus subproductos de la reacción en fase líquida.

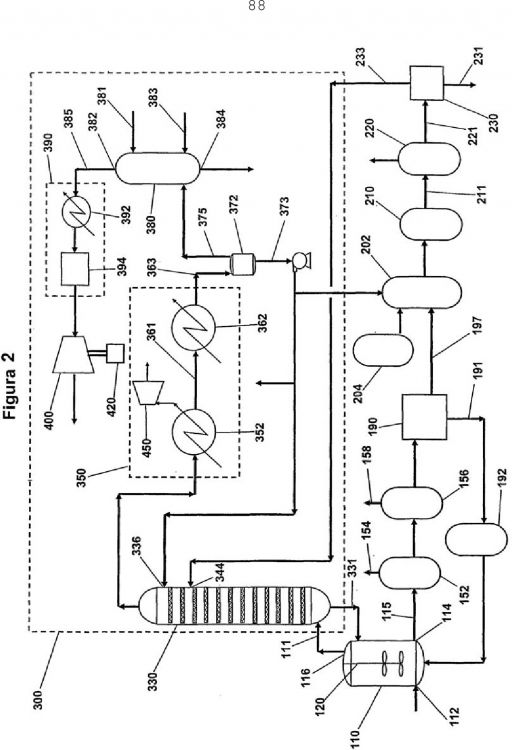

29. Aparato para la fabricación de ácidos carboxílicos aromáticos que

comprende un recipiente de reacción que tiene una purga para retirar vapor de cabeza del reactor, un dispositivo de separación capaz de separar sustancialmente vapores de ácido monocarboxílico C1-8 y agua en una mezcla gaseosa a alta presión que comprende ácido monocarboxílico y agua y en comunicación fluida con el recipiente de reacción para recibir una fase de vapor a alta presión retirada del recipiente de reacción; un medio de condensación en comunicación fluida con el dispositivo de separación adaptado para extraer energía de un gas a alta presión recibido desde el dispositivo de separación mediante condensación de al menos una porción del gas a alta presión sin tratamiento del mismo para retirar impurezas orgánicas e intercambio de calor con un material sumidero térmico; y un medio para dirigir un condensado líquido condensado a partir el gas de alta presión a al menos un recipiente de un aparato para purificar un ácido carboxílico aromático.

30. El aparato de la reivindicación 29, que comprende además un medio en comunicación fluida con el medio de condensación para recibir un gas de escape a alta presión del medio de condensación y recuperar energía mecánica del gas a alta presión.

31. El aparato de la reivindicación 29, en el que el dispositivo de separación comprende una o más columnas de destilación.

32. El aparato de la reivindicación 29, en el que el medio de condensación comprende uno o más intercambiadores de calor.

33. El aparato de la reivindicación 29, en el que el medio de condensación comprende uno o más condensadores en serie.

34. El aparato de la reivindicación 29, en el que el dispositivo de separación está en comunicación fluida con el recipiente de reacción para dirigir un líquido separado en el dispositivo de separación al recipiente de reacción.

35. El aparato de la reivindicación 29, en el que el dispositivo de separación proporciona al menos aproximadamente 20 etapas de equilibrio teóricas para la separación de vapores de ácido monocarboxílico C1-8 gaseoso y agua en una mezcla gaseosa a alta presión que comprende ácido monocarboxílico y agua.

36. El aparato de la reivindicación 29, que comprende:

(a) un recipiente de reacción dimensionado para una primera presión y adecuado para oxidación en fase líquida de un material de alimentación aromático con oxígeno gaseoso en una mezcla de reacción en fase líquida que comprende disolvente ácido monocarboxílico y agua en condiciones eficaces para mantener una mezcla de reacción en fase líquida y generar una fase de vapor a alta presión y que comprende al menos una purga para retirar la fase de vapor a alta presión del recipiente;

(b) un dispositivo de separación dimensionado para una segunda presión que no es sustancialmente menor que la primera presión y que comprende al menos una entrada de gas en comunicación fluida con el recipiente de reacción para recibir una fase de vapor a alta presión retirada de al menos una purga del recipiente de reacción, al menos una entrada de líquido para introducir líquido de reflujo al dispositivo, al menos una salida de gas para retirar el gas a presión del dispositivo, al menos una salida de líquido para retirar una corriente de líquido del dispositivo y una zona de fraccionamiento dispuesta en una posición intermedia de al menos una entrada de gas y al menos una salida de gas y capaz de separar sustancialmente el ácido monocarboxílico disolvente y el agua en la fase de vapor de agua a alta presión recibida en el dispositivo, de tal modo que se formen dicha corriente líquida que comprende ácido monocarboxílico disolvente y sustancialmente exenta de agua y un gas a alta presión que comprende agua y sustancialmente exento de ácido monocarboxílico disolvente;

(c) un medio de condensación que comprende al menos una entrada de gas para recibir un gas a alta presión retirado de al menos una salida de gas del dispositivo de separación, un medio de intercambio de calor para la transferencia de calor de un gas a alta presión en el medio de condensación al fluido de intercambio de calor, de tal modo que se condense un condensado líquido a partir del gas de alta presión sin tratamiento del mismo para retirar impurezas orgánicas y se forme un fluido de intercambio de calor a una temperatura o presión elevada, al menos una salida para retirar del medio de condensación un gas de escape a alta presión y al menos una salida para retirar el líquido condensado del medio de condensación; y

(d) un medio para dirigir el líquido condensado retirado de al menos una salida del medio de condensación a al menos un recipiente de un aparato de purificación de ácido carboxílico aromático.

37. El aparato de la reivindicación 29 o la reivindicación 36, en el que el

dispositivo de separación es capaz de separar vapores de ácido monocarboxílico C1-8 gaseoso y agua en una mezcla gaseosa a alta presión que comprende ácido monocarboxílico y agua en una fase líquida que comprende al menos aproximadamente un 95% del ácido monocarboxílico de la mezcla gaseosa y una fase de gas a presión que comprende agua.

38. El aparato de la reivindicación 36, en el que la zona de fraccionamiento del dispositivo de separación proporciona al menos aproximadamente 20 platos teóricos para la separación de agua y ácido monocarboxílico en una fase de vapor a alta presión que comprende una mezcla de agua y ácido monocarboxílico.

39. El aparato de la reivindicación 29 o la reivindicación 36, en el que el dispositivo de separación comprende una o más columnas en las que la zona de fraccionamiento comprende una pluralidad de bandejas o una pluralidad de lechos de empaquetamiento estructurado.

40. El aparato de la reivindicación 29 o la reivindicación 36, en el que el dispositivo de separación comprende una o más columnas en las que la zona de fraccionamiento comprende al menos una bandeja y al menos un lecho de empaquetamiento estructurado.

41. El aparato según la reivindicación 36 o la reivindicación 37, en el que al menos una salida para retirar líquido del medio de condensación está en comunicación fluida con un medio para transferir un líquido directa o indirectamente, pero sin tratamiento para retirar impurezas orgánicas, a al menos uno de (a) un tanque de suspensión densa adaptado para disolver un sólido que comprende ácido carboxílico aromático, en un líquido que comprende agua, (b) un recipiente de reacción de purificación adaptado para hidrogenación a temperatura y presión elevadas de una disolución que comprende ácido carboxílico aromático disuelto en un líquido que comprende agua, (c) un recipiente de cristalización adaptado para recuperar, a partir de una mezcla de reacción líquida obtenida mediante hidrogenación a temperatura y presión elevadas de una disolución que comprende ácido carboxílico aromático disuelto en un líquido que comprende agua, un sólido que comprende ácido carboxílico aromático y pequeñas cantidades de impurezas y unas aguas madre de purificación sustancialmente exentas de ácido carboxílico, y (d) un dispositivo de separación

sólido-líquido adaptado para separar un sólido que comprende ácido carboxílico aromático y pequeñas cantidades de impurezas de aguas madre de purificación.

Patentes similares o relacionadas:

Método para producir ácido tereftálico de alta pureza, del 1 de Julio de 2020, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método para producir ácido tereftálico de alta pureza, que comprende las siguientes etapas (a) a (c): la etapa (a); obtener un cristal […]

Sistema de oxidación con reactor secundario interno, del 22 de Enero de 2020, de Grupo Petrotemex, S.A. de C.V: Un reactor de columna de burbujeo que comprende: un recipiente de reacción externo ; y un recipiente de reacción […]

Recuperación de ácidos carboxílicos aromáticos y de catalizador de oxidación, del 1 de Enero de 2020, de INVISTA Textiles (U.K.) Limited: Un proceso que comprende: (a) producir una corriente de residuo de la fabricación de un ácido policarboxílico aromático por oxidación en fase líquida del precursor […]

Procedimiento para el arranque de un reactor de oxidación en fase gaseosa, del 25 de Junio de 2019, de BASF SE: Procedimiento para la preparación de ácidos carboxílicos y/o anhídridos de ácidos carboxílicos mediante oxidación en fase gaseosa de hidrocarburos aromáticos, […]

Compresión de vapor en procedimientos de ácido carboxílico aromático, del 1 de Mayo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para producir un vapor de presión intermedia a partir de una corriente de procedimiento a alta temperatura que resulta de un procedimiento de producción […]

Método de pretratamiento para una resina de quelato que tiene anillo de piridina usada para recoger catalizador en el procedimiento de producción de un ácido carboxílico aromático, del 3 de Abril de 2019, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método de pretratamiento de una resina de quelato que contiene anillo de piridina usada para recoger un catalizador de oxidación en fase líquida en un procedimiento de producción […]

Método para la purificación de ácido benzoico, del 27 de Marzo de 2019, de Sulzer Management AG: Un método para purificar un ácido benzoico en bruto que contiene del 5 al 20 % en peso de subproductos y del 80 al 95 % en peso de ácido benzoico, por medio de destilación, […]

Sistema de producción de ácido policarboxílico que emplea digestión oxidativa con intercambio de aguas previo reducido o eliminado, del 27 de Marzo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para elaborar una composición de ácido tereftálico, comprendiendo dicho procedimiento: (a) introducir una alimentación de disolvente en una zona de oxidación […]