HORNO PARA CALENTAR UNA PREFORMA QUE COMPRENDE UN ELEMENTO PARA CONTROLAR EL MOVIMIENTO DE UN MEDIO DE CALENTAMIENTO ENTRE POSICIONES INDICADAS.

Un horno para calentar preformas, particularmente preformas hechas de termoplástico diseñado para la fabricación de receptáculos mediante moldeo por soplado o mediante moldeo por soplado-estirado del tipo que comprende por lo menos un túnel longitudinal para calentar por lo menos una parte de las preformas,

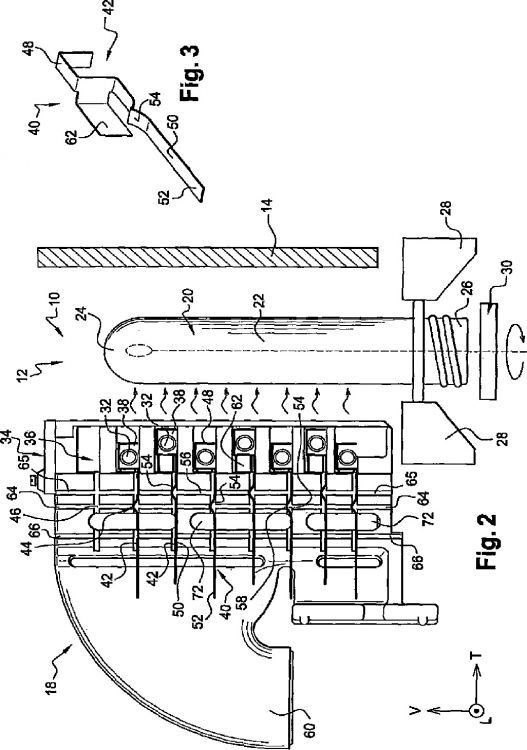

comprendiendo el túnel por lo menos un módulo de calentamiento con paredes verticales entre las cuales viajan las preformas, por lo menos una pared vertical del módulo de calentamiento que se proporciona con por lo menos un medio de calentamiento por radiación que se monta para poderse mover transversalmente sobre soportes y medios para ajustar la posición transversal del medio de calentamiento para ajustar la distancia transversal entre el medio de calentamiento y la parte de las preformas, el medio para ajustar la posición del medio de calentamiento comprende por lo menos un elemento para controlar el movimiento del medio de calentamiento entre por lo menos dos posiciones transversales próxima y distante respectivamente que se dividen por medios de división que intervienen entre el elemento de control y los soportes para colocar el medio de calentamiento a una distancia transversal determinada de la parte de las preformas, caracterizado por el hecho de que el medio de control comprende un refuerzo de división que es capaz de deformarse elásticamente para ajustarse en las muescas complementarias del soporte que corresponden respectivamente a las posiciones próxima y distante

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/053137.

Solicitante: SIDEL PARTICIPATIONS.

Nacionalidad solicitante: Francia.

Dirección: AVENUE DE LA PATROUILLE DE FRANCE,76930 OCTEVILLE SUR MER.

Inventor/es: DOUDEMENT,CHRISTOPHE; C/O SIDEL PARTICIPATIONS.

Fecha de Publicación: .

Fecha Concesión Europea: 13 de Enero de 2010.

Clasificación Internacional de Patentes:

- B29C49/68 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Hornos especialmente adaptados para calentar preformas o parisones.

- B29C49/78 B29C 49/00 […] › Medida, control o regulación.

Clasificación PCT:

Clasificación antigua:

- B29C49/78 B29C 49/00 […] › Medida, control o regulación.

Fragmento de la descripción:

Horno para calentar una preforma que comprende un elemento para controlar el movimiento de un medio de calentamiento entre posiciones indicadas.

La presente invención se refiere a un horno para calentar una preforma que comprende un elemento para controlar el movimiento de un medio de calentamiento entre posiciones indicadas.

La fabricación de receptáculos y particularmente de botellas, hechas de termoplástico tal como tereftalato de polietileno (PET) se lleva a cabo normalmente a partir de preformas previamente inyectadas conformadas como receptáculos para una operación de moldeo por soplado o moldeo por soplado-estirado de sus cuerpos y su fondo. El cuello de las preformas no se modifica cuando se convierten en receptáculos.

Antes de llevar a cabo la operación de moldeo por soplado o de moldeo por soplado-estirado, es necesario calentar en un horno de calentamiento una primera parte de cada preforma, más precisamente, el cuerpo y el fondo a una temperatura mayor que la temperatura de transición vítrea del material constituyente, para poder ablandar el material y de este modo permitir que se deforme.

Para esto, es de práctica conocida llevar a cabo el calentamiento de la primera parte de las preformas en un horno que comprende un túnel de calentamiento longitudinal. Un horno comprende uno o más módulos sucesivos a lo largo del túnel. Cada módulo comprende una superposición de tubos (lámparas de halógeno) colocadas a lo largo de una pared del túnel, con su eje paralelo al eje longitudinal del túnel; la otra pared del túnel comprende elementos reflectores y las preformas se mueven entre las lámparas y los elementos reflectores mientras se hacen girar sobre si mismas, para poder distribuir la temperatura sobre su periferia.

Sin embargo, se debe observar que la distribución de temperatura normalmente no es uniforme en todos los puntos de la primera parte de las preformas, el perfil de calentamiento se predetermina de acuerdo con la conformación del receptáculo final.

Para obtener un perfil de calentamiento predeterminado, es de práctica conocida:

Actualmente, la distancia del medio de calentamiento se ajusta por medio de conjuntos de separadores cuyo espesor es calibrado y que se interponen entre una parte del medio de calentamiento, normalmente los conectores, y una parte de referencia fija, unida fijamente al módulo de calentamiento. Por lo tanto, es posible colocar cada lámpara a una distancia precisa del cuerpo de las preformas antes de inmovilizarlo en la posición deseada, por ejemplo por medios de bloqueo tal como tornillos.

Sin embargo, aunque se permite un ajuste preciso de la posición de cada medio de calentamiento, tal solución no da una completa satisfacción.

Las operaciones para ajustar la posición del medio de calentamiento requieren en particular una inmovilización larga y costosa de los hornos de calentamiento debido a que es necesario remover una parte de cada uno de los módulos para que el horno permita acceder al medio de calentamiento y colocarlos individualmente.

Además, el tiempo de operación se incrementa por el hecho de que el operador debe desbloquear y volver a bloquear cada medio de calentamiento y que los separadores, normalmente de dimensiones pequeñas, probablemente se perderán por los operadores durante las operaciones de remoción y ajuste.

También se conoce del documento US-A-4.923.395, un horno para calentar preformas que comprende medios para ajustar la posición transversal del medio de calentamiento por radiación que se montan para poderse mover transversalmente sobre soportes entre varias posiciones divididas.

El medio de ajuste y división consiste de un dispositivo de esfera que, unido fijamente al horno, comprende una tuerca para retener un resorte que mete una esfera en una de las muescas complementarias para que cada una atraviese el vástago que forma los soportes que comprenden el medio de calentamiento. Los vástagos de soporte se montan para deslizarse transversalmente y ser capaces de manejarse entre las diversas posiciones por medio de un manubrio situado en el extremo distante de cada vástago de soporte.

Sin embargo, tal dispositivo de bloqueo con esfera no da total satisfacción, particularmente porque es costoso de producir debido a las muchas operaciones de maquinado requeridas pero también a partir del punto de vista de fiabilidad del dispositivo en operación.

Efectivamente, en hornos de calentamiento, las temperaturas elevadas alcanzadas provocan expansiones de calor considerables de tal manera que un dispositivo con esfera particularmente es sensible a riesgos de mal funcionamiento, particularmente por atascado del ensamble de esfera-resorte.

Además, en la operación de una instalación que comprende tal horno, vibraciones probablemente provocarán el desatornillado de las tuercas para retener los resortes que meten las esferas en las muescas de los vástagos de soporte. De este modo, existe riesgo de que se desbloqueará el dispositivo y los vástagos que soportan el medio de calentamiento ya no se inmovilizarán en la distancia determinada requerida de las preformas.

Los medios de ajuste consisten de piezas de metal que tienen una inercia térmica grande y para las cuales existe una transferencia considerable de calor que se transmite a los conectores que provocan una reducción en la vida de servicio del medio de calentamiento.

El objeto particular de la invención es remediar estas desventajas y proponer un horno de calentamiento de preforma que comprenda medios mejorados para controlar y ajustar la posición del medio de calentamiento.

Con este propósito, la invención propone un horno para calentar preformas, particularmente preformas hechas de termoplástico diseñado para la fabricación de receptáculos mediante moldeo por soplado o mediante moldeo por soplado-estirado del tipo que comprende un túnel longitudinal para calentar por lo menos una parte de las preformas, el túnel comprende por lo menos un módulo de calentamiento con paredes verticales entre las cuales viajan las preformas, por lo menos una pared vertical del módulo de calentamiento que se proporciona con por lo menos un medio de calentamiento por radiación que se monta para poderse mover transversalmente sobre soportes y medios para ajustar la posición transversal del medio de calentamiento para ajustar la distancia transversal entre el medio de calentamiento y la parte de las preformas, el medio para ajustar la posición del medio de calentamiento comprende por lo menos un elemento para controlar el movimiento del medio de calentamiento entre por lo menos dos posiciones transversales próxima y distante respectivamente que se dividen por medios de división que intervienen entre el elemento de control y los soportes para colocar el medio de calentamiento a una distancia transversal determinada de la parte de las preformas, caracterizada por el hecho de que el medio de control comprende un refuerzo de división que es capaz de formarse elásticamente para ajustarse en las muescas complementarias del soporte que corresponden respectivamente a las posiciones próxima y distante.

Gracias a la invención, el cambio de posición de cada medio de calentamiento es simple y rápido, específicamente los movimientos del medio de calentamiento entre las diversas posiciones transversales divididas se...

Reivindicaciones:

1. Un horno para calentar preformas, particularmente preformas hechas de termoplástico diseñado para la fabricación de receptáculos mediante moldeo por soplado o mediante moldeo por soplado-estirado del tipo que comprende por lo menos un túnel longitudinal para calentar por lo menos una parte de las preformas, comprendiendo el túnel por lo menos un módulo de calentamiento con paredes verticales entre las cuales viajan las preformas, por lo menos una pared vertical del módulo de calentamiento que se proporciona con por lo menos un medio de calentamiento por radiación que se monta para poderse mover transversalmente sobre soportes y medios para ajustar la posición transversal del medio de calentamiento para ajustar la distancia transversal entre el medio de calentamiento y la parte de las preformas, el medio para ajustar la posición del medio de calentamiento comprende por lo menos un elemento para controlar el movimiento del medio de calentamiento entre por lo menos dos posiciones transversales próxima y distante respectivamente que se dividen por medios de división que intervienen entre el elemento de control y los soportes para colocar el medio de calentamiento a una distancia transversal determinada de la parte de las preformas, caracterizado por el hecho de que el medio de control comprende un refuerzo de división que es capaz de deformarse elásticamente para ajustarse en las muescas complementarias del soporte que corresponden respectivamente a las posiciones próxima y distante.

2. Horno de calentamiento según la reivindicación 1, caracterizado por el hecho de que los soportes comprenden por lo menos dos soportes transversales entre los cuales por lo menos un medio de calentamiento se extiende longitudinalmente, cada soporte comprende por lo menos un alojamiento frontal en el que uno de los extremos del medio de calentamiento se monta con espacio libre.

3. El horno de calentamiento como se reclama en la reivindicación 2, caracterizado por el hecho de que cada soporte transversal comprende por lo menos una muesca transversal que se abre respectivamente en la parte frontal en el alojamiento para montar el medio de calentamiento y en la parte posterior fuera del soporte y en la cual el elemento de calentamiento se desliza transversalmente hacia delante o hacia atrás.

4. El horno de calentamiento según la reivindicación 1 ó la 2, caracterizado por el hecho de que el elemento de control comprende una sección de cabeza, recibida en el alojamiento de soporte, que se conecta transversalmente en movimiento al medio de calentamiento.

5. El horno de calentamiento como se reclama en la reivindicación 3, caracterizado por el hecho de que el elemento de control comprende una sección de conexión intermedia que se extiende transversalmente detrás de la sección de cabeza y que se desliza en la muesca transversal del soporte.

6. El horno de calentamiento como se reclama en la reivindicación 5, caracterizado por el hecho de que el elemento de control comprende transversalmente detrás de la sección de conexión intermedia, una sección de cola que se extiende como una proyección fuera de la muesca que forma una parte que se puede sujetar para controlar el movimiento hacia delante o hacia atrás del medio de calentamiento entre las posiciones próxima y distante.

7. El horno de calentamiento como se reclama en la reivindicación 5, caracterizado por el hecho de que el refuerzo para dividir las posiciones transversales del medio de calentamiento se hace como una pieza en la sección intermedia del medio de control.

8. El horno de calentamiento como se reclama en la reivindicación 7, caracterizado por el hecho de que el medio de calentamiento comprende, en cada uno de sus extremos, un conector que se une fijamente a la sección de cabeza del elemento de control.

9. El horno de calentamiento como se reclama en la reivindicación 7, caracterizado por el hecho de que los soportes transversales comprenden medios para enfriar, mediante circulación de aire, los conectores del medio de calentamiento.

10. El horno de calentamiento como se reclama en la reivindicación 9, caracterizado por el hecho de que el elemento de control comprende en la parte frontal un deflector para limitar la circulación del aire de enfriamiento en la dirección del medio de calentamiento.

11. El horno de calentamiento como se reclama en cualquiera de las reivindicaciones 2 a 10, caracterizado por el hecho de que cada soporte transversal forma una cremallera que comprende verticalmente una pluralidad de alojamientos para permitir la superposición vertical de varios medios de calentamiento sobre una altura determinada de acuerdo con la altura del cuerpo de las preformas.

12. El horno de calentamiento como se reclama en la reivindicación 1, caracterizado por el hecho de que los medios de división forman medios para bloquear automáticamente el medio de calentamiento en sus posiciones próxima y distante.

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Sistema de movimiento de contenedores entre unidades operativas, del 19 de Febrero de 2020, de SMI S.P.A.: Un sistema de movimiento de contenedores hasta y desde una unidad de procesamiento de dichos contenedores, que comprende: - un carrusel rotativo en […]

Método y dispositivo de fabricación de un recipiente con un asa integral, del 5 de Junio de 2019, de DT Inventions: Un método para formar un recipiente con un asa integral , que comprende: calentar una preforma que tiene un asa integral […]

Planta de calentamiento para preformas de recipientes, del 8 de Mayo de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Una planta de calentamiento para preformas de material plástico , que comprende: - al menos un túnel (3, 3') para el paso de una pluralidad de preformas […]

Planta para la fabricación de recipientes de material termoplástico, del 4 de Abril de 2018, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para fabricar recipientes de material termoplástico en un ciclo continuo que comprende: - una máquina de moldeo configurada para fabricar preformas […]

Línea de embotellado y método, del 25 de Octubre de 2017, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una línea de embotellado de ciclo continúo para recipientes de material termoplástico, que comprende: - al menos 5 una unidad de moldeo para fabricar […]

Sistemas de calentamiento para horno para preformas, del 23 de Marzo de 2016, de SMI S.P.A.: Un módulo de calentamiento para hornos para el calentamiento de preformas (P), en el que dichas preformas (P) comprenden un cuerpo […]

Sistemas de calentamiento para horno para preformas, del 23 de Marzo de 2016, de SMI S.P.A.: Un módulo de calentamiento para hornos para el calentamiento de preformas (P), en el que dichas preformas (P) comprenden un cuerpo […]

Procedimiento y dispositivo para el calentamiento de preformas, del 1 de Agosto de 2012, de KOSME GESELLSCHAFT MBH (100.0%): Procedimiento para el calentamiento de preformas termoplásticas, tubulares para la fabricación de cuerpos huecos formados por recipientes […]

Procedimiento y dispositivo para el calentamiento de preformas, del 1 de Agosto de 2012, de KOSME GESELLSCHAFT MBH (100.0%): Procedimiento para el calentamiento de preformas termoplásticas, tubulares para la fabricación de cuerpos huecos formados por recipientes […]