PROCEDIMIENTO PARA FABRICAR UN CONJUNTO ENGARZADO, Y CONJUNTO Y APARATO RELACIONADOS.

Un procedimiento para engarzar un elemento (10) que soporta carga y una guarnición (11) de un disipador (S) de sobrecarga entre sí,

en el cual el elemento (10) que soporta carga queda desplazado del centroide de la sección transversal de la primera guarnición una vez que han sido engarzados, (11) comprendiendo el procedimiento las etapas de insertar un elemento (10) que soporta carga en una abertura (13), definida por una pared (23, 23N), de la citada guarnición (11); y hacer avanzar una o más herramientas (12N, 120) de deformación para deformar el perímetro de la guarnición (11) y por lo tanto deformar la pared (23, 23N) de la abertura (13) hasta un contacto de apriete con el elemento (10) que soporta carga, caracterizado porque el grado de la deformación resultante del perímetro de la guarnición (11) varía sobre una longitud predeterminada del perímetro en proporción a una distancia desde el citado perímetro hasta el elemento (10) que soporta carga

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2005/002198.

Solicitante: TYCO ELECTRONICS RAYCHEM IRELAND.

Nacionalidad solicitante: Irlanda.

Dirección: 100/109 INDUSTRIAL ESTATE,SHANNON, CO CLARE.

Inventor/es: NORMOYLE,BRENDAN, CURRAN,PADRAIC.

Fecha de Publicación: .

Fecha Concesión Europea: 13 de Enero de 2010.

Clasificación Internacional de Patentes:

- H01C7/12C

Clasificación PCT:

- B21D39/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Utilización de procedimientos que permitan el ensamblaje de objetos o de partes de objetos, p. ej. revestimiento con chapas, que no sea por chapado (remachado B21J; ensamblado de elementos por forjado o prensado al objeto de que formen una sola pieza B21K 25/00 ); Dispositivos de mandrinaje de tubos.

- B23P11/00 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Ensamblado o desensamblado de piezas u objetos metálicos por procesos de trabajo del metal no previstos en otro lugar (ensamblado de chapas, tubos, barras o perfiles metálicos B21D 39/00; remachado B21J; soldeo o desoldeo con o sin fusión B23K; herramientas manuales para unir hilos o bandas metálicas B25B 25/00; ensamblado de piezas metálicas por adhesivos F16B 11/00).

- H01C7/12 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01C RESISTENCIAS. › H01C 7/00 Resistencias fijas constituidas por una o varias capas o revestimientos; Resistencias fijas constituidas de un material conductor en polvo o de un material semiconductor en polvo con o sin material aislante (constituidas de material pulverulento o granular H01C 8/00; resistencias con barrera de potencial o barrera de superficie, p. ej. resistencias de efecto de campo, H01L 29/00; dispositivos semiconductores sensibles a las radiaciones electromagnéticas o corpusculares, p. ej. células fotorresistentes, H01L 31/00; resistencia controladas por campo magneticos H01L 43/08; dispositivos de resistencia negativa de volumen H01L 47/00). › Resistencias de protección contra sobretensiones; Pararrayos.

Clasificación antigua:

- B21D39/00 B21D […] › Utilización de procedimientos que permitan el ensamblaje de objetos o de partes de objetos, p. ej. revestimiento con chapas, que no sea por chapado (remachado B21J; ensamblado de elementos por forjado o prensado al objeto de que formen una sola pieza B21K 25/00 ); Dispositivos de mandrinaje de tubos.

- B23P11/00 B23P […] › Ensamblado o desensamblado de piezas u objetos metálicos por procesos de trabajo del metal no previstos en otro lugar (ensamblado de chapas, tubos, barras o perfiles metálicos B21D 39/00; remachado B21J; soldeo o desoldeo con o sin fusión B23K; herramientas manuales para unir hilos o bandas metálicas B25B 25/00; ensamblado de piezas metálicas por adhesivos F16B 11/00).

- H01C7/12 H01C 7/00 […] › Resistencias de protección contra sobretensiones; Pararrayos.

Fragmento de la descripción:

Procedimiento para fabricar un conjunto engarzado, y conjunto y aparato relacionados.

La presente invención se refiere a un procedimiento para fabricar un conjunto engarzado, y al conjunto y aparato relacionados.

El proceso de engarce es ampliamente usado en la fabricación de, por ejemplo, aisladores eléctricos y disipadores de sobrecarga.

En tales tecnologías es conocido el uso de un procedimiento denominado "engarce centrado" para fabricar aisladores eléctricos.

En una forma de este procedimiento de la técnica anterior, se introduce una barra de fibra de vidrio aislada eléctricamente por el centro de una guarnición extrema metálica, hueca y cilíndrica, que tiene una abertura. La abertura define una holgura que es sólo ligeramente mayor que el diámetro de la barra de fibra de vidrio.

Luego se comprime la pared metálica de la guarnición extrema, o se prensa bajo presión hidráulica, sobre la barra usando unos troqueles de metal endurecido. Como resultado la guarnición extrema queda fuertemente enlazada con la barra aisladora. El enlace entre ambos componentes puede soportar fuerzas elevadas, tales como la tensión y el peso de las líneas aéreas de transporte de energía en el tramo entre estructuras adyacentes en una red de distribución eléctrica.

La Fig. 1 muestra la barra 10 de fibra de vidrio, una guarnición extrema 11 metálica y cilíndrica y unos troqueles 12 de engarce del procedimiento de engarce centrado anteriormente descrito, en el cual los troqueles 12 pueden moverse radialmente en la dirección de las flechas para producir una deformación en la guarnición extrema 11.

Sin embargo existe la necesidad engarzar guarniciones extremas sobre p. ej. barras aisladoras, de manera excéntrica.

Es común que en la fabricación de disipadores de sobrecarga surja tal necesidad.

Los disipadores de sobrecarga se usan para proteger un equipo conectado a las redes de distribución eléctrica de los daños producidos por situaciones de exceso de voltaje causadas por rayos, sobrecargas por conmutación, conexiones incorrectas, y otras condiciones anormales o malfunciones.

El elemento activo en un disipador de sobrecarga es un varistor, también llamado resistor no lineal porque presenta una relación corriente-voltaje no lineal. Si el voltaje aplicado está por debajo de cierto voltaje (el voltaje de desconexión y conexión) el varistor actúa esencialmente como un aislador y sólo una pequeña corriente de fuga fluye a través del mismo. Si el voltaje aplicado está por encima del voltaje de conmutación la resistencia del varistor desciende, permitiendo que fluya a través suyo una corriente más elevada. Esto es, un varistor es altamente resistente por debajo de su voltaje de conmutación y sustancialmente conductor por encima del mismo. La relación corriente-voltaje de un varistor está descrita en la ecuación

En donde I es la corriente que fluye por el varistor; V es el voltaje a través del varistor; C es una constante que es una función de las dimensiones, la composición, y el procedimiento de fabricación del varistor; y a (alpha) es una constante que es una medida de la falta de linealidad del varistor. Es deseable que a tenga un valor alto, lo que supone un alto grado de falta de linealidad.

El disipador de sobrecarga está normalmente conectado a una red eléctrica en una configuración paralela, con un terminal del dispositivo conectado a un conductor de fase de la red eléctrica y el otro terminal conectado a la tierra o a un neutro. Con voltajes de redes ordinarios, el disipador de sobrecarga es resistente al flujo de la corriente (excepto a la corriente de fuga). Si se produce una condición de sobrevoltaje en la que el voltaje supere el voltaje de conmutación, el disipador de sobrecarga se vuelve conductor y deriva un cierto valor de sobrecarga de energía mientras que "fija" o limita el voltaje del sistema a un valor que pueda ser tolerado por el equipo al que está protegiendo sin sufrir daños.

La fuerza mecánica y la integridad del disipador de sobrecarga pueden lograrse montando el núcleo del disipador a partir de un único elemento de varistor, o una pila de los mismos, sujeto entre dos terminales extremos mediante una pluralidad de elementos de refuerzo alargados dispuestos alrededor del mismo. Se insertan los extremos de los elementos de refuerzo en unos huecos de los terminales extremos. El engarce de los terminales extremos distorsiona los huecos lo suficiente como para que los mismos sujeten firmemente los elementos de resistencia (tal como se describe en la Patente N° 5.680.289, en la cual se basa el preámbulo de las reivindicaciones independientes).

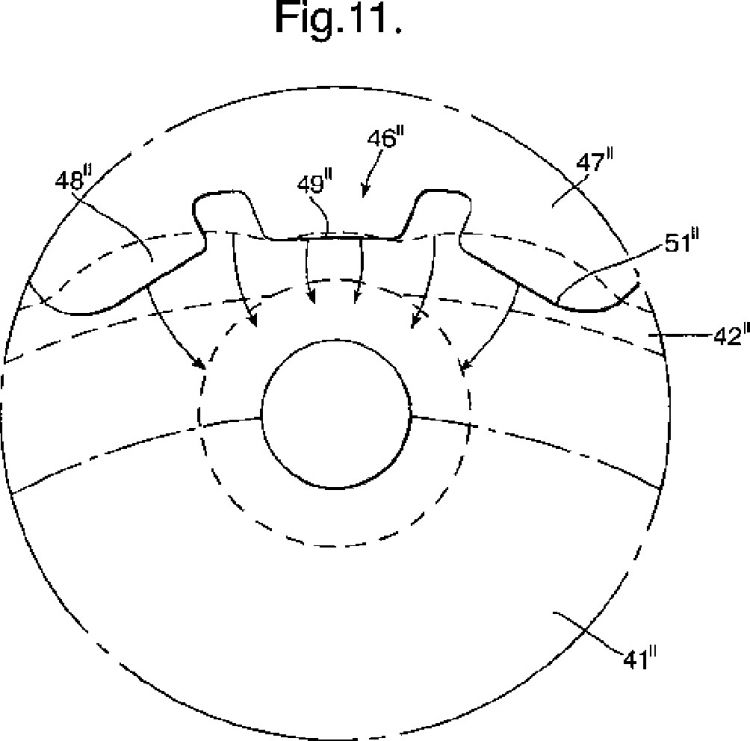

La Figura 2 es una vista despiezada que muestra los componentes de un tipo de disipador S de sobrecarga.

Cuando están montados, los componentes del disipador S de sobrecarga de la Figura 2 comprenden cuatro barras alargadas R de polímero reforzado con fibra de vidrio, cuyos extremos son recibidos por unas aberturas respectivas localizadas adyacentes a las esquinas de unas respectivas guarniciones extremas F, esencialmente cuadradas.

Se comprimen las guarniciones extremas F sobre las barras R.

En el espacio entre las guarniciones extremas F hay una serie de elementos cilíndricos que definen un varistor V del tipo mencionado anteriormente. El proceso de montaje para el disipador de sobrecarga S es tal que, una vez comprimidas, las barras quedan tensionadas, lo que ocurre mientras que se comprimen las guarniciones extremas F para prensar los componentes del varistor entre sí.

Esto se consigue porque el disipador S incluye en su estructura uno o más muelles que actúan entre las guarniciones extremas F. Los muelles (que típicamente son muelles de disco) tienden a alargar el conjunto general. Las barras R resisten dicho alargamiento.

Dado que además los elementos del varistor V están contenidos por una jaula definida por las barras R, en conjunto el disipador de sobrecarga S posee una buena integridad estructural.

Sin embargo, tal como se describe más adelante, un engarce excesiva durante el proceso de fabricación rompe la fibra/matriz de vidrio de los elementos que soporta carga y disminuye ampliamente el rendimiento mecánico del producto.

La Figura 3 muestra el resultado de la puesta en práctica del procedimiento de la Patente Estadounidense N° 5.680.289 sobre una guarnición extrema 16 cilíndrica durante la fabricación de un disipador de sobrecarga de diseño similar al mostrado en la Figura 2. En la Figura 3, se inserta un conjunto circular de las barras 10 de fibra de vidrio en una serie de aberturas 13 formadas en una cara extrema 14 de una guarnición extrema 16 cilíndrica que soporta una pila de elementos 17 de varistor.

De acuerdo con el procedimiento del documento US 5.680.289, se deforman unas regiones 18 del exterior de la guarnición extrema 16 mediante unos troqueles que son similares a los troqueles 12 de la Figura 1, para engarzar la guarnición extrema 16 sobre los extremos insertados de las otras barras 10 salientes, en cada abertura 13.

El grado de la deformación de cada región 18 es esencialmente uniforme en toda su longitud.

Los espacios entre los troqueles adyacentes, usados para formar las regiones 18 deformadas, resultan en unos surcos 19 que separan las regiones 18 entre sí.

El ejemplo de la Figura 3 se refiere por lo tanto al engarce excéntrico, en comparación con el engarce centrado de la Figura 1. Cuando se intentan usar los aparatos de engarce conocidos para un engarce excéntrico, lograr una presión uniforme de apriete o de engarce, que actúe alrededor de la circunferencia de las barras aisladoras 10 insertadas en las aberturas, resulta considerablemente más complicado que cuando se usa el aparato en una configuración "centrada" de la Figura 1.

El problema se manifiesta en forma de picos (no deseados) en la presión de contacto que actúa sobre el elemento que soporta carga. Éstos pueden causar la rotura de la fibra / matriz de vidrio de los elementos que soporta carga mencionada anteriormente.

El problema está ilustrado esquemáticamente en la Figura 4, que muestra una vista ampliada de dos troqueles 12 convencionales que actúan para efectuar un engarce excéntrico sobre una barra 10 recibida en una abertura 13 de una guarnición extrema 11, durante la fabricación del subconjunto...

Reivindicaciones:

1. Un procedimiento para engarzar un elemento (10) que soporta carga y una guarnición (11) de un disipador (S) de sobrecarga entre sí, en el cual el elemento (10) que soporta carga queda desplazado del centroide de la sección transversal de la primera guarnición una vez que han sido engarzados, (11) comprendiendo el procedimiento las etapas de insertar un elemento (10) que soporta carga en una abertura (13), definida por una pared (23, 23N), de la citada guarnición (11); y hacer avanzar una o más herramientas (12N, 120) de deformación para deformar el perímetro de la guarnición (11) y por lo tanto deformar la pared (23, 23N) de la abertura (13) hasta un contacto de apriete con el elemento (10) que soporta carga, caracterizado porque el grado de la deformación resultante del perímetro de la guarnición (11) varía sobre una longitud predeterminada del perímetro en proporción a una distancia desde el citado perímetro hasta el elemento (10) que soporta carga.

2. Un procedimiento de acuerdo con la Reivindicación 1, caracterizado porque la citada herramienta (12N, 120) de deformación, o cada una de las mismas, incluye convenientemente una cara (26, 27) de contacto para contactar con la citada guarnición (11), cuya cara (26, 27) de contacto está perfilada y/o alineada con respecto a la citada guarnición (11) para producir la citada deformación creciente.

3. Un procedimiento de acuerdo con la Reivindicación 2, caracterizado porque la citada cara (26, 27) de contacto para contactar con la citada guarnición (11) incluye al menos una protuberancia (26a) que sobresale con respecto a una porción (26b) adicional de la misma, para así provocar la citada deformación creciente.

4. Un procedimiento de acuerdo con la Reivindicación 3, caracterizado porque la cara (26, 27) de contacto incluye al menos dos protuberancias (26a), estando separadas las citadas protuberancias (26a) entre sí mediante al menos un hueco.

5. Un procedimiento de acuerdo con la Reivindicación 3 o la Reivindicación 4, caracterizado porque la pared (23, 23N) de la abertura (13) es generalmente suave en la región con la que contacta la cara (26, 27) de contacto.

6. Un procedimiento de acuerdo con la Reivindicación 3 o la Reivindicación 4, caracterizado porque la pared (23, 23N) de la abertura (13) incluye una o más protuberancias (26a) en la región con la que contacta la cara (26, 27) de contacto.

7. Un procedimiento de acuerdo con cualquiera de las Reivindicaciones anteriores que incluye las etapas de: insertar una pluralidad de elementos (10) que soporta carga en una pluralidad correspondiente de aberturas (13) de la guarnición (11), que definen una correspondiente pluralidad de paredes (23, 23N); y hacer avanzar una o más herramientas (12N, 120) de deformación para deformar el citado perímetro de manera que las paredes (23, 23N) hagan una contacto de apriete con los respectivos elementos (10) que soporta carga citados, caracterizado porque el grado de la deformación resultante del citado perímetro sobre las respectivas longitudes predeterminadas del mismo provocada por las respectivas herramientas (12N, 120) de deformación aumenta dependiendo de la distancia sobre la citada longitud desde el elemento (10) que soporta carga al que está más cercano.

8. Un procedimiento de acuerdo con cualquiera de las Reivindicaciones precedentes, caracterizado porque la citada herramienta (12N, 120) de deformación, o cada una de las mismas, es, o incluye, un troquel prensador (12N).

9. Un procedimiento de acuerdo con cualquiera de las Reivindicaciones precedentes, caracterizado porque, posteriormente a la inserción en una citada abertura (13), el citado elemento (10) que soporta carga, o cada uno de los mismos, sobresale parcialmente de la citada primera guarnición (11).

10. Un procedimiento de acuerdo con cualquiera de las Reivindicaciones precedentes, caracterizado porque el procedimiento incluye separar la deformación provocada por cada una de las citadas herramientas (12N, 120) de deformación de cualquier cara de la guarnición (11) en la que esté insertado un elemento (10) que soporta carga.

11. Un procedimiento de acuerdo con cualquiera de las Reivindicaciones precedentes, caracterizado porque el procedimiento incluye hacer avanzar una pluralidad de herramientas (12N, 120) de deformación, en el cual las herramientas (12N, 120) de deformación avanzan simultáneamente.

12. Un procedimiento de acuerdo con cualquiera de las Reivindicaciones precedentes, caracterizado porque el procedimiento incluye hacer avanzar una pluralidad de herramientas (12N, 120) de deformación, en el cual las herramientas (12N, 120) de deformación avanzan secuencialmente.

13. Un procedimiento de acuerdo con cualquiera de las Reivindicaciones precedentes, caracterizado porque el procedimiento incluye la etapa adicional de mover una o más de las citadas herramientas (12N, 120) de deformación, generalmente de forma longitudinal, con respecto a un citado elemento (10) que soporta carga, mientras se produce la deformación de la citada pared (23, 23N).

14. Un procedimiento de acuerdo con cualquiera de las Reivindicaciones precedentes, caracterizado porque el citado elemento (10) que soporta carga, o cada uno de los mismos, es alargado y el procedimiento incluye engarzar una guarnición (11) adicional sobre el elemento (10) que soporta carga, o cada uno de los mismos, por su extremo más distante de la primera guarnición (11).

15. Un conjunto de un disipador (S) de sobrecarga que comprende al menos un elemento (10) que soporta carga y una guarnición (11) que están engarzados entre sí de forma que el elemento (10) que soporta carga queda desplazado con respecto al centroide de la sección transversal de la guarnición (11), estando recibido el elemento (10) que soporta carga en una abertura (13), definida por una pared (23, 23N), de la citada guarnición (11) y estando deformado el perímetro de la guarnición (11) para hacer que la citada pared (23, 23N) haga un contacto de apriete con el elemento (10) que soporta carga, caracterizado porque el grado de tal deformación aumenta sobre una o más longitudes predeterminadas del perímetro en proporción a una distancia desde el perímetro hasta el citado al menos un elemento (10) que soporta carga, o el citado elemento (10) que soporta carga más cercano.

16. Un conjunto de acuerdo con la Reivindicación 15, caracterizado porque el citado elemento (10) que soporta carga, o cada uno de los mismos, es alargado y sobresale de la citada guarnición (11).

17. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 ó 16, caracterizado porque la deformación del perímetro está separada de la cara de la guarnición (11) en la que está insertado un citado elemento (10) que soporta carga.

18. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 17, caracterizado porque el elemento (10) que soporta carga, o cada uno de los mismos, es alargado e incluye una guarnición (11) adicional comprimida sobre el mismo por su extremo más alejado de la primera guarnición (11).

19. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 18, caracterizado porque la sección transversal de la guarnición (11) tiene una forma regular.

20. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 19, caracterizado porque la sección transversal de la guarnición (11) está seleccionada de una lista que incluye sustancialmente: un circulo, un rectángulo o un polígono regular.

21. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 20, caracterizado porque la sección transversal de la guarnición (11) tiene una forma irregular.

22. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 21, caracterizado porque la abertura (13) es, o incluye, un agujero ciego.

23. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 22, caracterizado porque la abertura (13) es seleccionada entre una ranura de lados abiertos o lados cerrados.

24. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 21, caracterizado porque al menos una citada abertura (13) perfora la primera guarnición (11).

25. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 22 a 24, caracterizado porque al menos una citada abertura (13) incluye una boca (26, 26N) que está generalmente libre de esquinas afiladas.

26. Un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 25, caracterizado porque el elemento (10) que soporta carga, o cada uno de los mismos, es, o incluye, fibras en una matriz para definir una barra.

27. Un conjunto de acuerdo con la Reivindicación 26, caracterizado porque las fibras son seleccionadas entre un grupo que incluye vidrio E o ECR.

28. Un conjunto de acuerdo con las Reivindicaciones 26 ó 27, caracterizado porque el material de la matriz está seleccionado entre un grupo que incluye ésteres de vinilo, poliésteres o epoxis.

29. Un aparato para llevar a cabo un procedimiento de acuerdo con cualquiera de las Reivindicaciones 1 a 14, o para fabricar un conjunto de acuerdo con cualquiera de las Reivindicaciones 15 a 28, que comprende una plantilla para asegurar una guarnición (11); y una o más herramientas (12N, 12O) de deformación que pueden hacerse avanzar hacia la guarnición (11) asegurada en la plantilla y que tienen formadas en las mismas una o más aberturas (13), cada una definida por una pared (23, 23N) y estando insertado un elemento (10) que soporta carga en cada una de las mismas, siendo capaz la herramienta (12N, 120) de deformación, o cada una de las mismas, de deformar el perímetro de la guarnición (11) para deformar cada una de las citadas paredes (23, 23N) hasta un contacto de apriete con un citado elemento (10) que soporta carga, caracterizado porque las herramientas (12N, 120) de deformación comprenden unas caras (26, 27) de contacto que están adaptadas para aumentar el grado de deformación del perímetro sobre una longitud predeterminada del mismo en proporción a la distancia alrededor del citado perímetro desde el elemento que soporta carga; o desde el citado elemento (10) que soporta carga más cercano.

30. El aparato de acuerdo con la Reivindicación 29, caracterizado porque el aparato incluye un pinza para prensar los elementos (10) que soporta carga y la guarnición (11) entre sí, antes de que se produzca la deformación del perímetro de la guarnición (11).

31. El aparato de acuerdo con la Reivindicación 29 o la Reivindicación 30, caracterizado porque las caras (26, 27) de contacto para hacer contacto con la citada guarnición (11) están perfiladas y/o alineadas con respecto a la citada guarnición (11) para producir la citada deformación creciente.

32. El aparato de acuerdo con la Reivindicación 29 ó 31, caracterizado porque la herramienta (12N, 120) de deformación, o cada una de las mismas, es, o incluye, un troquel prensador (12N).

33. El aparato de acuerdo con la Reivindicación 31, caracterizado porque cada una de las citadas caras (26, 27) de contacto subtiende un respectivo ángulo con respecto a la guarnición (11) asegurada en la plantilla.

34. El aparato de acuerdo con cualquiera de las Reivindicaciones 29 a 33, caracterizado porque el aparato incluye una pluralidad de las herramientas (12N, 120) de deformación que pueden avanzar simultáneamente hacia una guarnición (11) asegurada en la plantilla.

35. El aparato de acuerdo con cualquiera de las Reivindicaciones 29 a 34, caracterizado porque el aparato incluye una pluralidad de las herramientas (12N, 120) de deformación que pueden avanzar secuencialmente hacia una guarnición (11) asegurada en la plantilla.

36. El aparato de acuerdo con cualquiera de las Reivindicaciones 29 a 35, caracterizado porque el aparato incluye un controlador para controlar el avance de una o más de las citadas herramientas (12N, 120) de deformación.

Patentes similares o relacionadas:

DISPOSITIVO DE PROTECCIÓN CONTRA SOBRETENSIONES CON DESCONECTOR TÉRMICO DE DOBLE SUPERFICIE DE CONTACTO, del 23 de Noviembre de 2011, de ABB FRANCE: Dispositivo de protección de una instalación eléctrica contra sobretensiones comprendiendo al menos un componente de protección destinado a ser […]

DISPOSITIVO DE PROTECCIÓN CONTRA LAS SOBRETENSIONES PROVISTO DE MEDIOS DE CORTE DE ARCO, del 11 de Abril de 2011, de ABB FRANCE: Dispositivo de protección de una instalación eléctrica contra las sobretensiones comprendiendo: - al menos un componente de protección , provisto […]

DISPOSITIVO DE PROTECCIÓN CONTRA LAS SOBRETENSIONES PROVISTO DE MEDIOS DE CORTE DE ARCO, del 11 de Abril de 2011, de ABB FRANCE: Dispositivo de protección de una instalación eléctrica contra las sobretensiones comprendiendo: - al menos un componente de protección , provisto […]

PROTECTOR BLINDADO DE SOBRETENSIONES, del 28 de Marzo de 2011, de TYCO ELECTRONICS RAYCHEM GMBH: Una disposición de conector de alta tensión que comprende: un protector alargado de sobretensiones aislado eléctricamente, y un conector aislado […]

PROTECTOR BLINDADO DE SOBRETENSIONES, del 28 de Marzo de 2011, de TYCO ELECTRONICS RAYCHEM GMBH: Una disposición de conector de alta tensión que comprende: un protector alargado de sobretensiones aislado eléctricamente, y un conector aislado […]

Dispositivo de protección contra sobretensión con dispositivo de desconexión activado mecánicamente en caso de sobrecarga térmica, del 8 de Julio de 2020, de DEHN SE + Co KG: Dispositivo de protección contra sobretensiones con dispositivo de desconexión activado mecánicamente en caso de sobrecarga térmica, que comprende […]

Módulos de dispositivo de protección contra sobretensiones que incluyen mecanismos de desconexión térmica y métodos que los incluyen, del 10 de Junio de 2020, de Raycap Intellectual Property, Ltd: Un módulo de dispositivo de protección contra sobretensiones (DPS) que comprende: una carcasa de módulo ; unos terminales eléctricos […]

Dispositivo para la detección y visualización no reversible de sobrecorrientes eléctricas o valores límite de corriente mediante un conductor fabricado previamente, del 22 de Abril de 2020, de DEHN SE + Co KG: Dispositivo para la detección y visualización no reversible de sobrecorrientes eléctricas o límite de corriente por medio de un conductor […]

Dispositivo de desconexión y conmutación para la protección contra sobretensiones, en especial para los sistemas CC, del 26 de Febrero de 2020, de DEHN SE + Co KG: Dispositivo de desconexión y conmutación para la protección contra sobretensiones, en especial para sistemas de CC con al menos un elemento de descarga, […]

Dispositivo de protección contra sobrevoltaje que incluye un varistor un fusible y dos mecanismos a prueba de fallas, del 22 de Enero de 2020, de RAYCAP IP ASSETS LTD: Un dispositivo de protección contra sobrevoltajes que comprende: primero y segundo miembros de electrodo eléctricamente conductores; un miembro […]