FABRICACION DE UNA TELA MULTICAPA.

Procedimiento para fabricar una tela multicapa, que incluye al menos una capa de fibra formada mediante colocación por aire combinada con al menos una capa adicional que se forma mediante diferentes tecnologías,

por ejemplo cardado, hidroligado, soplado en fusión, colocación por aire, o combinada con una o más películas, y donde la formación por aire se realiza en una malla metálica formadora separada a la que se le aplica vacío mediante una caja de succión dispuesta en sentido contrario a un cabezal formador, y donde la capa de fibra formada por aire se transfiere a una malla metálica transportadora para juntarse con capas adicionales, en el que se realiza un recorte de bordes al menos en la capa formada por aire antes de que se junte con una o más de las otras capas para formar la tela con capas múltiples, caracterizado porque el retal del recorte de los bordes y las emisiones de la caja de succión se devuelven al cabezal formador

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DK2004/000379.

Solicitante: DAN-WEB HOLDING A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: BRYGGERVEJ 17-19,8240 RISSKOV.

Inventor/es: PETERSEN,JENS,ERIK,THORDAHL.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B32B5/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › siendo otra capa asimismo fibrosa o filamentosa.

- D04H13/00B2

- D04H13/00B3B

- D04H13/00B5

Clasificación PCT:

- B32B5/26 B32B 5/00 […] › siendo otra capa asimismo fibrosa o filamentosa.

- D04H13/00 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › Otros no tejidos.

Clasificación antigua:

Fragmento de la descripción:

Fabricación de una tela multicapa.

Antecedentes de la invención

La presente invención trata sobre un procedimiento para fabricar una tela multicapa, que incluye al menos una capa de fibra formada mediante colocación por aire combinada con al menos una capa adicional que se forma mediante diferentes tecnologías, por ejemplo cardado, hidroligado, soplado en fusión, unión por hilatura, colocación por aire, o combinado con una o más películas, y donde la formación por aire se realiza sobre una malla metálica formadora separada que se aplica en vacío mediante una caja de succión dispuesta en sentido contrario al cabezal formador, y donde la capa de fibra formada por aire es transferida a una malla metálica transportadora para que se junte con capas adicionales, en el que se realiza un recorte de bordes al menos en la capa formada por aire antes de que se junte con una o más de otras capas para formar la tela con capas múltiples.

La invención trata también de un aparato para fabricar una tela multicapa que incluye al menos una capa de fibra formada mediante colocación por aire combinada con al menos una capa adicional que se forma mediante diversas tecnologías, por ejemplo cardado, hidroligado, soplado en fusión, unión por hilatura, colocación por aire o combinada con una o más películas, y donde una unidad de colocación por aire que incluye un cabezal de formación y una caja de succión se asocian con una malla metálica formadora separada, incluyendo dicho aparato una malla metálica transportador sobre la que una pluralidad de capas se pueden combinar con la capa de fibra formada por aire, ya que diversas unidades de formación de capas están asociadas, en el que la unidad de colocación por aire incluye medios para recortar los bordes de la capa de fibra formada por aire formada en la malla metálica formadora separada.

Es la técnica anterior fabricar una tela con una o más capas de fibra que se forman en una malla metálica formadora o diversas mallas metálicas formadoras sucesivas. La fabricación se puede producir usando unidades o cabezales formadores de cardado. Además también se conoce el recorte de bordes de tela durante el funcionamiento y el reciclado del recorte de bordes a un cabezal formador.

Al realizar telas multicapa, a menudo es deseable combinar capas de fibra con diferentes propiedades, de manera que la tela acabada se muestre como un producto integrado con diferentes propiedades, por ejemplo variando la densidad por el grosor de la tela o variando las propiedades de penetración de líquido.

Al realizar productos con diversas capas como un producto integrado formado por diversas capas de fibra, surgirá un problema con la conexión de la caja o cajas de succión dispuestas bajo una malla metálica formadora. Cuando diversos cabezales formadores se disponen en sucesión, el grosor de las capas en el último cabezal formador en una secuencia de capas estará expuesto a una acción de succión muy pequeña, ya que el efecto de vacío tiene dificultad en penetrar a través de la tela ya formada. Por lo tanto, normalmente es necesario trabajar con cajas de succión diferenciadas bajo la malla metálica formadora con el fin de establecer un vacío cada vez mayor en la dirección hacia delante de la malla metálica formadora.

También puede ser necesario reducir la velocidad de transporte de la malla metálica formadora para conseguir suficiente efecto de vacío a través de la tela formada. Esto implica un efecto reducido para el aparato.

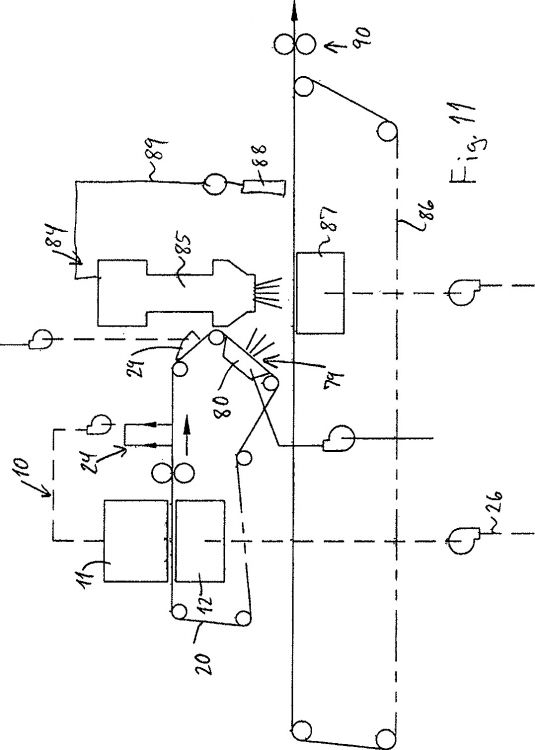

En los últimos años se ha hecho popular combinar diferentes tecnologías para fabricar productos multicapa con diferentes propiedades deseables, dependiendo de la aplicación pretendida. De ese modo ha sido popular combinar el cardado, el hidroligado, el soplado en fusión, la unión por hilatura, y la colocación por aire. En la figura 1 se muestra un ejemplo típico de una planta conocida donde se usa una combinación de cardado, unión por hilatura, colocación por aire, cardado e hidroligado para formar un producto que después se enrolla.

Mediante tales aparatos típicos conocidos se usará de ese modo una carda que coloque un montón de fibras cardadas. Estas fibras pueden tener longitudes entre 30 y 60 milímetros y pueden ser fibras sintéticas o fibras naturales. La fibra de carda es pre-tratada mediante pre-hidroligado, implicando eso el establecimiento del llamado hidroenmarañamiento mediante un sistema de chorro de agua. Como consecuencia, las fibras son arrugadas y se les imparte fuerza. Sin embargo, el producto está húmedo debido al hidroenmarañamiento. Por lo tanto, es necesario pasar el producto por una secadora con el fin de evaporar el agua antes de que la tela sea entonces transferida a una malla metálica formadora en la que se monta una unidad de colocación por aire, que incluye un cabezal formador y una caja de succión que se dispone en sentido contrario al cabezal formador en el lado opuesto de la malla metálica formadora.

Como alternativa al hidroligado y al secado en una instalación de secado, también se puede usar el calandrado en caliente o la succión en vacío. Mediante el calandrado se hace posible proporcionar compresión y fijación de las fibras. Habitualmente se hace posible colocar capas de fibra en una cantidad entre 10 y 30 g/m2 sobre la capa de cardado.

Mediante el proceso conocido, se puede formar de ese modo un tejido multicapa. La caja de succión succionará de ese modo a través de la malla metálica formadora y la tela proporcionada sobre el mismo. Esto implica una resistencia que superar, requiriéndose una mayor eficacia en la succión que la necesaria en otras circunstancias. Será de ese modo necesario un mayor vacío, y se producirá un mayor desgaste en la malla metálica formadora.

Es posible colocar una capa de cardado adicional. De forma alternativa, se puede omitir la capa de cardado adicional, de manera que se forma una tela de doble capa. Posteriormente, se pasa la tela multicapa al hidroligado donde se usa un sistema de chorro de agua para hidroenmarañamiento o hidroenmarañamiento como era el caso con el pre-hidroligado. Se formará entonces un producto integrado que se pasa por una secadora antes de que se realice el enrollado.

Si se forma una estructura de doble capa, será por ejemplo posible hacer la tela con un lado de viscosa y un lado de celulosa. Será posible hacer un producto, donde un lado sea áspero y el otro lado sea liso. Sin embargo, puede aparecer aquí un problema de polvo en comparación con un producto de triple capa, donde una capa de cardado se coloca sobre las dos capas formadas previamente.

El aparato conocido y el procedimiento conocido no son ventajosos en relación al ajuste de anchura. Cuando la unidad de colocación por aire se debe ajustar para regular la anchura del tejido formado en relación a la anchura del formado por la carda, normalmente será necesario detener el aparato para realizar un ajuste de anchura.

Si se desea recortar el borde de la tela, no es posible volver a usar el retal de este recorte de bordes, ya que contiene fibras largas y cortas.

Además, el sistema conocido parece no ser ventajoso, ya que las cajas de succión proporcionadas bajo el alambre formador, recibirán una mezcla de las fibras colocadas por aire y las fibras largas de la carda. Ésta será habitualmente una mezcla de fibras de celulosa y fibras largas. Esta mezcla se extraerá en un filtro, y no será posible volver a usar las fibras en el cabezal formador. De ese modo estamos hablando de material de retal. Adicionalmente, también será posible realizar un gran dimensionamiento de filtros, humectantes y cajas de succión debido a la diferencia en la necesidad de diferenciar sobre la tela/malla metálica formadora.

Adicionalmente, los sistemas conocidos también implicarán inconvenientes en la forma de los residuos en el enrollado posterior. Será de ese modo necesario hacer la capa de cardado con una anchura mayor para solaparse a la capa de celulosa. Si la inversa fuera el caso, se podría correr el riesgo de atascamiento de los tambores de vacío/mesas de succión en el sistema de hidroligado. Durante el hidroenmarañamiento, las fibras de celulosa cortas terminarán en el sistema de limpieza con agua y obstruirán las boquillas y filtros en el mismo si están en una posición exterior de las capas de cardado.

En resumen se puede decir que los sistemas conocidos para hacer telas multicapa, donde se usaba una combinación de diferentes tecnologías para las capas individuales, demandan mucha energía y requieren un mayor dimensionamiento de la planta...

Reivindicaciones:

1. Procedimiento para fabricar una tela multicapa, que incluye al menos una capa de fibra formada mediante colocación por aire combinada con al menos una capa adicional que se forma mediante diferentes tecnologías, por ejemplo cardado, hidroligado, soplado en fusión, colocación por aire, o combinada con una o más películas, y donde la formación por aire se realiza en una malla metálica formadora separada a la que se le aplica vacío mediante una caja de succión dispuesta en sentido contrario a un cabezal formador, y donde la capa de fibra formada por aire se transfiere a una malla metálica transportadora para juntarse con capas adicionales, en el que se realiza un recorte de bordes al menos en la capa formada por aire antes de que se junte con una o más de las otras capas para formar la tela con capas múltiples, caracterizado porque el retal del recorte de los bordes y las emisiones de la caja de succión se devuelven al cabezal formador.

2. Procedimiento según la reivindicación 1, caracterizado porque la capa de fibra formada por aire se compacta, posiblemente después del humedecimiento precedente, antes de que se junte con la otra capa o capas.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la capa de fibra formada por aire es succionada de la malla metálica formadora separada y es devuelta al cabezal formador al comienzo/parada del proceso de fabricación.

4. Procedimiento según la reivindicación 1, 2 ó 3, caracterizado porque al menos un tejido de un material permeable se coloca sobre la malla metálica formadora para formar una tela con al menos doble capa en la malla metálica formadora.

5. Procedimiento según cualquier reivindicación precedente, caracterizado porque la capa de fibra formada por aire se forma en la parte superior de un recorrido superior de la malla metálica formadora, y porque la capa de fibra se pasa hacia abajo y a lo largo de la parte de abajo del recorrido inferior de la malla metálica formadora con el fin de descargarla sobre la malla metálica transportadora posterior junto con al menos un otro tejido para formar una tela con al menos dos capas.

6. Procedimiento según cualquier reivindicación precedente, caracterizado porque las capas individuales juntadas en la malla metálica transportadora se integran mediante un procedimiento posterior adecuado, que por ejemplo incluye hidroenmarañamiento, unión por hilatura, termoadhesión o calandrado.

7. Procedimiento según cualquier reivindicación precedente, caracterizado porque se realiza un recorte de bordes individual de capas individuales antes de que se junten en la malla metálica transportadora.

8. Aparato para fabricar una tela multicapa que incluye al menos una capa de fibra formada mediante colocación por aire combinada con al menos una capa adicional que se forma mediante diversas tecnologías, por ejemplo cardado, hidroligado, soplado en fusión, unión por hilatura, colocación por aire o combinada con una o más películas, y donde una unidad de colocación por aire que incluye un cabezal formador y una caja de succión se asocian con una malla metálica formadora separada, incluyendo dicho aparato una malla metálica transportadora sobre la que se pueden combinar una pluralidad de capas con la capa de fibra formada por aire, ya que diversas unidades de formación de capas se asocian con el mismo, en el que la unidad de colocación por aire incluye medios para recortar los bordes de la capa de fibra formada por aire formada en la malla metálica formadora separada, caracterizado porque la salida de la caja de succión y los medios para recoger el retal del recorte de los bordes se conectan con el cabezal formador para devolver las fibras.

9. Aparato según la reivindicación 8, caracterizado porque se proporciona una unidad de compactación, y opcionalmente también una unidad de humedecimiento, inmediatamente después de la unidad de colocación por aire en la malla metálica formadora separada.

10. Aparato según la reivindicación 8 ó 9, caracterizado porque se proporciona una unidad de succión en la malla metálica formadora separada, y porque una salida de ella se conecta con el cabezal formador.

11. Aparato según la reivindicación 8, 9 ó 10, caracterizado porque en conexión con el cabezal formador, se proporciona una unidad de desenrollado para colocar un tejido sobre la malla metálica formadora separada, para que sobre el mismo se forme una tela con al menos doble capa.

12. Aparato según cualquiera de las reivindicaciones 8-11, caracterizado porque el cabezal formador es usado al formar la capa de fibra formada por aire, porque al menos un cabezal formador se dispone en la parte superior del recorrido superior del alambre formador, y porque una caja de vacío se proporciona entre los recorridos superior e inferior de la malla metálica formadora para que la capa de fibra sea pasada hacia abajo y a lo largo de la parte de abajo del recorrido inferior de la malla metálica formadora con el fin de descargarla sobre la malla metálica transportadora posterior junto con al menos un otro tejido para formar una tela con al menos dos capas.

Patentes similares o relacionadas:

Composición adhesiva termofusible basada en una mezcla de copolímeros de propileno preparados usando catalizadores y procedimientos de sitio único, del 17 de Junio de 2020, de BOSTIK, INC.: Una composición adhesiva termofusible que comprende: (a) una mezcla de polímeros que contiene al menos un polímero SSC-PP de LMW semicristalino y al […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Material compuesto de aislamiento térmico multicapa, del 3 de Junio de 2020, de Unifrax I LLC: Un material compuesto de aislamiento térmico multicapa que comprende: al menos una capa de superaislamiento que comprende un material de superaislamiento […]

Manguera de revestimiento para el saneamiento de sistemas de tubería de conducción de fluidos, del 3 de Junio de 2020, de RelineEurope AG: Uso de al menos una lámina interior tubular sin costuras en una manguera de revestimiento con al menos una capa curable aplicada directa o indirectamente […]

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Películas laminadas de polímero termoplástico orientado biaxialmente para artículos para equipaje y métodos para fabricarlas, del 22 de Abril de 2020, de SAMSONITE IP HOLDINGS S.A.R.L (100.0%): Un estuche para equipaje que comprende: un estuche moldeado de un laminado de una pluralidad de películas coextrudidas, en el que las películas […]