PROCEDIMIENTO DE FABRICACION DE UN ELEMENTO CONSTRUCTIVO PREMONTADO Y AUTOPORTANTE.

Procedimiento de fabricación de un elemento constructivo premontado y elemento constructivo así obtenido.

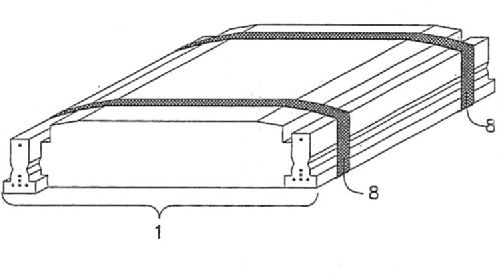

Consiste en disponer dos elementos resistentes tipo vigueta en paralelo a ambos lados de un cuerpo central paralelepipédico de un material de relleno aligerante, de manera que las paredes laterales del cuerpo central se acoplen perfectamente con las de los elementos resistentes, y ceñir el conjunto con una serie de zunchos de manera que, al rigidizar el conjunto, le confiera mayor resistencia. De aplicación en la construcción de forjados

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803065.

Solicitante: SOMAPRE HISPANIA, S.L.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: VILLA DIAZ,ANTONIO.

Fecha de Solicitud: 28 de Octubre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 11 de Enero de 2010.

Clasificación Internacional de Patentes:

- E04B5/04 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 5/00 Suelos; Estructuras de suelos en lo concerniente al aislamiento; Montajes especialmente adaptados a dichos suelos o a dichas estructuras (elementos para suelos, p. ej. ladrillos, piedras, materiales de relleno, tirantes, E04C; acabado de revestimientos del suelo, aislamiento del revestimiento del suelo, secciones de falsos suelos, p. ej. para computadores, E04F 15/00). › con vigas de hormigón o construidos de otros materiales semejantes a la piedra, p. ej. amianto-cemento (E04B 5/08, E04B 5/14 tienen prioridad).

Clasificación PCT:

- E04B5/04 E04B 5/00 […] › con vigas de hormigón o construidos de otros materiales semejantes a la piedra, p. ej. amianto-cemento (E04B 5/08, E04B 5/14 tienen prioridad).

Fragmento de la descripción:

Procedimiento de fabricación de un elemento constructivo premontado y autoportante.

Procedimiento de fabricación de un elemento constructivo premontado y autoportante para usarse en la ejecución de forjados de edificación.

Objeto de la invención

Con el sistema premontado se consigue no tener que montar, en obra, los elementos estructuralmente resistentes y las piezas aligerantes por separado, ahorrando tiempo de montaje y evitando riesgos laborales, lo que se traduce en un menor costo de construcción y mayor seguridad para los trabajadores.

Antecedentes

Desde hace décadas, el montaje en obra de los forjados de viguetas y bovedillas o piezas aligerantes se lleva a cabo en la planta que se va a hormigonar, para lo cual, y en prevención de riesgos laborales, se encofra toda la planta y a continuación se colocan sobre dicho encofrado las viguetas, bovedillas o piezas aligerantes, éstas últimas a mano; posteriormente se colocan las armaduras de obra y se vierte el hormigón.

En la actualidad, la instrucción por la que se rige la ejecución de forjados es la siguiente:

El Real Decreto 642/2002, de 5 de julio, aprobó la "Instrucción para el proyecto y la ejecución de forjados unidireccionales de Hormigón estructural realizados con elementos prefabricados (EFHE)".

Dicha EFHE, en su artículo 2º de definiciones, punto 2.2., dice:

Sistema constructivo constituido por:

Hormigón vertido en obra para relleno de nervios y formación de la losa superior del forjado.''

En la actualidad se utilizan también para la ejecución de forjados placas de hormigón alveolares, placas de hormigón aligeradas, placas de cerámica y hormigón, porex, etc., tanto armadas como pretensadas; todas estas placas se fabrican en pistas o bancadas de fabricación, por lo que hay que esperar a que el hormigón fragüe y endurezca hasta conseguir su resistencia característica para poderlas enviar a obra. Además, al tratarse de cuerpos monopieza anchos, el tren de fabricación es más voluminoso y costoso que el correspondiente al de unas simples viguetas.

Invención

El objetivo de la invención es conseguir un elemento prefabricado que, por una parte, sea más sencillo de fabricar que los prefabricados actuales (alveolares o placas aligeradas), a ser posible utilizando los trenes de viguetas sencillas, y, por otra, mantenga las ventajas de éstos en cuanto a transporte, almacenaje y manejo y colocación en obra.

La invención para la cual se solicita la patente consiste en que los elementos estructuralmente resistentes, también llamados viguetas, llegan a la planta de la obra que se va a hormigonar unidas o fijadas por diferentes sistemas a las bovedillas o piezas aligerantes, formando un solo elemento; de este modo se evita la colocación, una por una, de las viguetas y bovedillas o piezas aligerantes.

Dependiendo del tipo de vigueta a utilizar, pues puede variar su sección de hormigón y armado, el elemento así formado podrá ser autorresistente o no; en este segundo caso y dependiendo de las luces a cubrir podrá ser necesaria la colocación de sopandas.

Así, la invención se centra en un procedimiento de fabricación de un elemento constructivo premontado y el elemento constructivo así obtenido que comprende las siguientes etapas:

Dichos elementos alargados de refuerzo pueden ser viguetas, ya sea de hormigón (pretensado o no) o metálicas, en diversas secciones, preferentemente en T simple o doble T.

Los elementos alargados o viguetas pueden sobresalir en sentido longitudinal respecto al cuerpo central, de manera que dicho saliente sirva de apoyo en la estructura de la que forme parte el elemento constructivo.

El cuerpo central está preferentemente fabricado de poliestireno expandido y su altura normalmente será similar a la de los elementos alargados. Las paredes laterales del cuerpo central pueden presentar unos salientes y una forma complementaria con los laterales de las viguetas, de manera que se ajusten perfectamente entre sí.

Las superficies inferiores del cuerpo central y de los elementos alargados son preferentemente planas y, más aún, las superficies inferiores del cuerpo central y de los elementos alargados estarán en el mismo plano.

Los zunchos pueden estar constituidos por cintas de material plástico resistente, de los tipos ya conocidos en el estado de la técnica, aunque también pueden ser flejes de material metálico, ataduras, alambres tensores, etc.,y se distribuyen preferentemente a distancias iguales al o largo del conjunto.

Previamente a la etapa de zunchado, se extiende un pegamento sobre la superficie de las caras laterales del cuerpo central y/o sobre las caras laterales complementarias de los elementos alargados de refuerzo, siendo dicho pegamento adecuado a los materiales a unir procediéndose al pegado del conjunto.

El procedimiento de fabricación puede incluir también una etapa previa de fabricación en línea de las viguetas de hormigón, o también una etapa previa de fabricación del cuerpo central en poliestireno expandido.

Una de las ventajas de este sistema es que, una vez fabricadas por cualquier proceso actualmente conocido y almacenadas las viguetas, el premontaje se puede realizar de inmediato, pudiendo enviarlo a obra sin tener que esperar a que fragüe y endurezca el hormigón, con el consiguiente ahorro tanto económico como de tiempo, y que al final se traduce en reducción del costo en la construcción y mejora del producto final.

También resulta interesante que los elementos resistentes pueden sobresalir de las piezas aligerantes para conseguir una mejor conexión al macizar de hormigón las zonas que indica la instrucción vigente, en el apoyo o unión con las vigas principales; según el macizado de hormigón que se haga podemos aumentar la resistencia a esfuerzo cortante del elemento premontado.

Una de las mejoras respecto a los procedimientos de fabricación actuales es el poder aumentar de un modo significativo la producción, ya que en una pista o bancada con los mismos medios técnicos y humanos, se fabrican muchos más metros de vigueta que de placa armada o pretensada.

Es muy importante desde el punto de vista medioambiental y económico el que se tenga en cuenta que un elemento premontado que por cualquier error no es válido para la obra se pueda desmontar y reutilizar sus componentes premontándolos nuevamente para otro elemento, sin el inconveniente de originar residuos de demolición o construcción que se producen con otros productos pretensados o armados que se fabrican en la actualidad y que por error no son válidos para la obra.

Según nuestra experiencia después de 45 años de fabricación de viguetas y placas, los residuos de viguetas son muy inferiores a los de placas y, por tanto, se produce menor residuo y mayor efectividad económica en la producción, debido a un menor número de roturas y, por consiguiente, así sucederá en el procedimiento de fabricación que la presente solicitud de patente...

Reivindicaciones:

1. Procedimiento de fabricación de un elemento constructivo (1) premontado y autoportante y elemento constructivo así obtenido caracterizado porque comprende las siguientes etapas:

2. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los elementos alargados de refuerzo son viguetas.

3. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 2, caracterizado porque los elementos alargados son de hormigón.

4. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 2, caracterizado porque los elementos alargados son metálicos.

5. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 2, caracterizado porque los elementos alargados tienen sección en doble T.

6. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 2, caracterizado porque los elementos alargados tienen sección en T simple.

7. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los elementos alargados sobresalen en sentido longitudinal respecto al cuerpo central, de manera que dicho saliente sirva de apoyo en la estructura de la que forme parte el elemento constructivo.

8. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque el cuerpo central está fabricado de poliestireno expandido.

9. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque el cuerpo central tiene una altura similar a la de los elementos alargados.

10. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 2, caracterizado porque las paredes laterales del cuerpo central presentan unos salientes y una forma complementaria con los laterales de la vigueta.

11. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque las superficies inferiores del cuerpo central y de los elementos alargados son planas.

12. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 11, caracterizado porque las superficies inferiores del cuerpo central y de los elementos alargados están en el mismo plano.

13. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los zunchos son cintas de material plástico resistente.

14. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los zunchos son flejes de material metálico.

15. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los zunchos son ataduras.

16. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los zunchos son alambres tensores.

17. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los zunchos se distribuyen equidistantemente a lo largo del conjunto.

18. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los zunchos son varillas roscadas que atraviesen perpendicularmente los nervios.

19. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los zunchos son flejes de polipropileno.

20. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque los zunchos son flejes de poliéster.

21. Procedimiento de fabricación de un elemento constructivo (1) según reivindicación 1, caracterizado porque, previamente a la etapa c) de zunchado, se extiende un pegamento sobre la superficie de las caras laterales del cuerpo central y/o sobre las caras laterales complementarias de los elementos alargados de refuerzo, siendo dicho pegamento adecuado a los materiales a unir, y procediéndose al pegado del conjunto.

22. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque el elemento constructivo obtenido es una losa prefabricada para forjados.

23. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 3, caracterizado porque incluye también una etapa previa de fabricación en línea (en continuo) de las viguetas de hormigón.

24. Procedimiento de fabricación de un elemento constructivo (1) autoportante según reivindicación 1, caracterizado porque incluye también una etapa previa de fabricación del cuerpo central en poliestireno expandido.

25. Elemento constructivo autoportante caracterizado porque se obtiene según una cualquiera de las reivindicaciones anteriores.

Patentes similares o relacionadas:

Elemento modular y sistema de construcción modular para la construcción de edificaciones a partir de una pluralidad de elementos modulares, del 19 de Junio de 2019, de Polycare Research Technology GmbH & Co. KG: Elemento modular para la construcción de edificaciones , fundiéndose el elemento modular de hormigón polímero, moldeándose o sellándose […]

Soporte de vía de ferrocarril o metro, del 19 de Junio de 2019, de PreCast Advanced Track Ltd: Soporte de vía de ferrocarril o metro que comprende un conjunto de cuatro losas modulares extraíbles para el uso en la industria de la construcción unidas […]

Prelosa aligerada prefabricada y método de fabricación de la misma, del 17 de Mayo de 2017, de UNIVERSIDAD DE LA RIOJA: La presente invención describe una prelosa aligerada prefabricada que comprende una capa inferior, un elemento aligerante dispuesto sobre […]

SISTEMA CONSTRUCTIVO Y PROCEDIMIENTO DE MONTAJE DE DICHO SISTEMA CONSTRUCTIVO, del 10 de Noviembre de 2016, de ELASTIC POTENTIAL, S.L: Sistema constructivo que comprende al menos dos elementos de forjado alargados, definiendo cada elemento un eje longitudinal paralelo al lado largo y un […]

Losa de hormigón armado, del 4 de Marzo de 2015, de ABULABAN, TARIK ALI: Una losa de hormigón armado que comprende: un suelo de hormigón que tiene una longitud, una anchura y un espesor y una pluralidad de miembros de soporte […]

SISTEMA DE CONSTRUCCIÓN DE FORJADOS. TABIQUES. PANELES DE RECRECIDO Y CERRAMIENTOS PARA VIVIENDAS Y SIMILARES, del 6 de Marzo de 2014, de TABICLICK, S.L: Se trata de un sistema para construir forjados, tabiques, paneles de recrecido y cerramientos, en el caso de los tabiques incorpora paneles modulares que […]

SISTEMA DE CONSTRUCCIÓN DE FORJADOS. TABIQUES. PANELES DE RECRECIDO Y CERRAMIENTOS PARA VIVIENDAS Y SIMILARES, del 6 de Marzo de 2014, de TABICLICK, S.L: Se trata de un sistema para construir forjados, tabiques, paneles de recrecido y cerramientos, en el caso de los tabiques incorpora paneles modulares que […]

Procedimiento de inserción de una funda de barandilla en una losa de hormigón celular, del 25 de Diciembre de 2013, de KP1: Procedimiento de inserción en una losa celular de hormigón comprendiendo una pared superior y una paredinferior , de una funda […]

LOSA Y FORJADO ALVEOLAR, del 20 de Junio de 2013, de DETEA, S.A: Se describe una losa alveolar en cuyo interior se disponen unos espacios comprende una serie de contenedores, al menos parcialmente huecos y fijados a una estructura […]

LOSA Y FORJADO ALVEOLAR, del 20 de Junio de 2013, de DETEA, S.A: Se describe una losa alveolar en cuyo interior se disponen unos espacios comprende una serie de contenedores, al menos parcialmente huecos y fijados a una estructura […]