ESTRUCTURA MULTICAPA DE PELICULA DELGADA, COMPONENTE QUE COMPRENDE DICHA ESTRUCTURA Y SU METODO DE DEPOSICION.

Una estructura multicapa de película delgada resistente a la corrosión y que tiene una velocidad de desgaste baja y un coeficiente de fricción bajo,

que comprende:

de 1 a 1.000 períodos, de preferencia de 1 a 500 períodos, comprendiendo un período de 2 a 100 capas (A, B), de preferencia de 2 a 10, capas, estando compuesta cada capa (A, B) del período de carbono, silicio e hidrógeno, y conteniendo del 10 al 30% hidrógeno, variando la relación atómica Si/C de 0,3 a 1,5, y

opcionalmente, una capa superficial funcional (FSL)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/000779.

Solicitante: EUROPEAN AERONAUTIC DEFENCE AND SPACE COMPANY EADS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 37, BOULEVARD DE MONTMORENCY,75016 PARIS.

Inventor/es: LUCAS,VALERIE, JOINET,MICKAEL, TEYSSANDIER,FRANCIS, THOMAS,LAURENT.

Fecha de Publicación: .

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación Internacional de Patentes:

- C23C16/02B

- C23C16/02D4

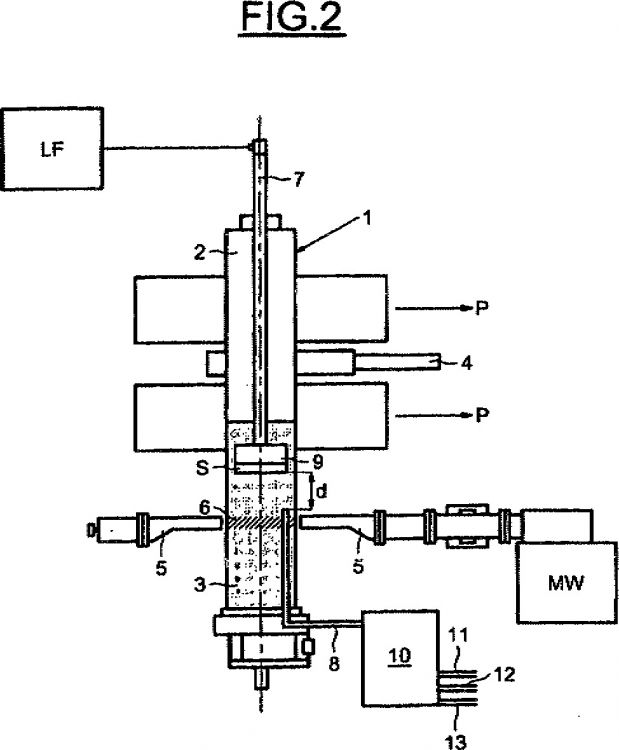

- C23C16/02H

- C23C16/32B

- C23C16/517 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 16/00 Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00). › utilizando una combinación de descargas cubiertas por varios de los grupos C23C 16/503 - C23C 16/515.

Clasificación PCT:

- C23C28/04 C23C […] › C23C 28/00 Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D. › Revestimientos solamente de materiales inorgánicos no metálicos.

Fragmento de la descripción:

Estructura multicapa de película delgada, componente que comprende dicha estructura y su método de deposición.

El invento presente se refiere a una estructura multicapa de película delgada resistente a la corrosión que tiene una velocidad de desgaste baja y un coeficiente de fricción bajo, a un componente que comprende dicha estructura y a su método de deposición.

Durante unos diez años, películas duras con una velocidad de desgaste baja, más particularmente, aquellas con una velocidad de desgaste baja y un coeficiente de fricción bajo, han ofrecido ventajas considerables en muchos campos termomecánicos de aplicación, tales como herramientas de corte, componentes mecánicos, miembros de rodadura y engranajes. Por ejemplo, existe actualmente un interés creciente por producir dichas películas en aleaciones metálicas, tales como aleaciones de titanio para la industria aeronáutica o aerospacial.

Las películas delgadas son producidas generalmente por PVD (deposición física de vapor). En particular, cuando se trata de que las películas delgadas sean sometidas a desgaste de fricción, pueden estar basadas en un nitruro y/o un carburo, por ejemplo, TiN, TiCN, TiCrN, CrC o TiAIN, y son producidas por PVD sobre un sustrato basado en titanio, o pueden ser de carbono adamantino o del tipo DLC (carbono similar al diamante), o sea, del tipo consistente en carbono amorfo hidrogenado o sin hidrogenar, que son producidas por PAVCD (deposición de vapor química asistida por plasma).

La expresión DLC cubre una amplia variedad de materiales ligera o altamente hidrogenados. Son usados normalmente en aplicaciones que requieren una dureza elevada y un módulo de elasticidad elevado, por ejemplo, 15-30 GPa y 200-280 GPa respectivamente. Esto les proporciona, en las condiciones de uso, coeficientes bajos de fricción (µ) y velocidades de desgaste limitadas del orden de 10-6-10-7 mm3.N.m-1. El coeficiente de fricción es inferior a 0,2, especialmente con respecto a aceros, aleaciones de aluminio y aleaciones de titanio. Para las últimas dos aleaciones, dicho nivel de fricción tan bajo es excepcional. La demanda del tipo de cubierta en la industria de la ingeniería está haciéndose por tanto cada vez mayor, ya que una de las propiedades principales de las cubiertas de DLC es una resistencia al desgaste abrasivo que es mucho mayor que la de los materiales tipo nitruro de dureza equivalente, debido a su elevado módulo de elasticidad.

Sin embargo, tienen el inconveniente de una resistencia a la corrosión limitada:

Además, los DLC están sometidos a granes esfuerzos, lo que requiere subcapas complejas para adaptar los perfiles de módulos de deformación o de elasticidad entre el componente cubierto y la capa superior. La presencia de esas capas o subcapas de acomodación, que tienen varios espesores que llegan hasta unos pocos micrones, hace que sea difícil predecir las propiedades mecánicas asociadas a la adhesión de las películas a los sustratos, la resistencia mecánica bajo carga, la interacción físico-química de los diversos materiales superpuestos, y la resistencia térmica de todo el conjunto. Estos sistemas multicapa inducen un grado de dificultad adicional respecto a la optimización del comportamiento de la cubierta para la función deseada.

La solicitud de patente FR 2 736 361 describe una película delgada que contiene carbono, silicio e hidrógeno, estando presente el último elemento en una cantidad inferior al 30% y estando comprendida la relación C/Si entre un 1,4 y unos 3,3. Esta película es producida por PACVD y tiene un bajo coeficiente de fricción. Sin embargo, las cubiertas de la técnica anterior no satisfacen los requisitos industriales de las capas para los objetivos tribológicos (limitando el desgaste y la fricción, como se explica en la técnica anterior) en los sustratos de metal.

Existe por tanto una necesidad de una cubierta que tenga simultáneamente:

El solicitante ha encontrado, sorprendentemente, que una estructura multicapa particular proporciona tal combinación de propiedades mediante la asociación de varias capas basadas en silicio, carbono e hidrógeno, con un espesor que varía desde 5 nm a 5 µm, que tienen diferentes propiedades tribológicas, en las que dos capas al menos forman un período, siendo repetido cada período n veces, variando n desde 1 a 1000.

Un objetivo del invento es por tanto la estructura multicapa de película resistente a la corrosión que tiene una velocidad de desgaste baja y un coeficiente de fricción bajo como se define en la reivindicación 1.

En el invento presente se entiende que la expresión "coeficiente de fricción bajo" quiere decir un coeficiente de fricción µ, inferior a 0,2, por ejemplo:

Un coeficiente de fricción bajo hace que sea posible prever el uso de dicha estructura en muchos campos industriales, siempre que se requieran componentes en contacto para mover uno con relación a otro, ya sea continua o intermitentemente.

Se entiende que la expresión "velocidad de desgaste baja" dentro del contexto del invento presente quiere decir una velocidad de desgaste de menos de 10-5 mm3.N.m-1 medida de acuerdo con las condiciones de ensayo tribológico descritas anteriormente, mediante profilometría de las pistas de desgaste después de haber frotado las películas.

Se entiende que la expresión "resistencia a la corrosión" dentro del contexto del invento presente quiere decir un potencial de disolución que llega al potencial de disolución del sustrato después de 100 horas, medido electroquímicamente en una solución acuosa al 5% de NaCl con un pH de 5,5 a una temperatura de 25ºC, con un electrodo de referencia saturado de calomel.

La estructura multicapa tiene de preferencia un espesor total de 10 µm o menos, preferentemente, de 1 a 6 µm.

Cada capa del período se compone de carbono, silicio e hidrógeno, la relación atómica Si/C varía en particular desde 0,3 a 1,5. La proporción de hidrógeno varía de preferencia desde el 10 al 30%.

El espesor de cada capa del período está de preferencia dentro del margen de 5 nm a 5 µm, siendo mejor todavía de 10 mm a 1 µm e incluso más preferentemente de 10 nm a 500 nm.

Cada capa tiene, independientemente una de otra dentro de un período, propiedades mecánicas específicas, que son las mismas o diferentes, tales como una dureza de 1 a 100 GPa, de preferencia de 5 a 80 GPa, y un módulo de elasticidad de Young de 10 a 600 GPa, de preferencia de 80 a 400 GPA. Estas propiedades físicas son medidas mediante...

Reivindicaciones:

1. Una estructura multicapa de película delgada resistente a la corrosión y que tiene una velocidad de desgaste baja y un coeficiente de fricción bajo, que comprende:

2. Una estructura multicapa y película delgada de acuerdo con la reivindicación 1, que se caracteriza porque tiene un espesor total de 10 µm o menos.

3. La estructura multicapa de película delgada de acuerdo con la reivindicación 2, que se caracteriza porque tiene un espesor total que varía de 1 a 6 µm.

4. Estructura multicapa de película delgada de acuerdo con cualquiera de las reivindicaciones precedentes, que se caracteriza porque el espesor (dA, dB) de cada capa varía de 5 nm a 5 µm.

5. Estructura multicapa de película delgada de acuerdo con cualquiera de las reivindicaciones precedentes, que se caracteriza porque cada capa (A, B) del período tiene, independientemente una de otra en un período, una dureza de 1 a 100 GPa y un módulo de Young de 10 a 600 GPa.

6. Estructura multicapa de película delgada de acuerdo con cualquiera de las reivindicaciones precedentes, que se caracteriza porque la capa superficial funcional (FSL) comprende esencialmente carbono.

7. La estructura multicapa de película delgada de acuerdo con la reivindicación 6, que se caracteriza porque la capa superficial funcional (FSL) contiene del 30 al 100% de carbono.

8. La estructura multicapa de película delgada de acuerdo con la reivindicación 6 ó 7, que se caracteriza porque la capa superficial funcional (FSL) comprende elementos adicionales elegidos entre el silicio, hidrógeno, azufre, flúor, titanio y tungsteno, en proporciones que varían del 0 al 70%.

9. Estructura multicapa de acuerdo con cualquiera de las reivindicaciones precedentes que se caracteriza porque el espesor (dFSL) de la capa superficial funcional es 3 µm o menos.

10. La estructura multicapa de película delgada de acuerdo con la reivindicación 9, que se caracteriza porque el espesor (dFSL) de su capa superficial funcional se encuentra dentro del margen de 1 nm a 2 µm.

11. Componente resistente a la corrosión que tiene una velocidad de desgaste baja y un coeficiente de fricción bajo, que se caracteriza porque comprende:

12. Componente de acuerdo con la reivindicación 11, que se caracteriza porque el sustrato de metal está hecho de titanio o una de sus aleaciones, acero de alta velocidad, acero inoxidable, o un carburo.

13. Componente de acuerdo con la reivindicación 11 ó 12, que se caracteriza porque la capa de conexión está nitrurada, carburizada, carbononitrurada o siliciada.

14. Componente de acuerdo con cualquiera de las reivindicaciones 11 a 13 , que se caracteriza porque la capa de conexión tiene un espesor de 0,1 a 100 µm.

15. Método para depositar una cubierta superficial en la forma de una estructura multicapa de película delgada resistente a la corrosión que tiene una velocidad de desgaste baja y un coeficiente de fricción bajo en un sustrato de metal hecho de un material que no resulta dañado cuando es calentado a una temperatura inferior a 600ºC, por deposición química de vapor, activada por un plasma de microonda y/o un plasma de baja frecuencia, que comprende los siguientes pasos sucesivos:

16. Método de acuerdo con la reivindicación 15, que se caracteriza porque el gas de pretratamiento contiene el elemento nitrógeno y/o el elemento carbono y/o el elemento hidrógeno y/o el elemento silicio.

17. Método de acuerdo con la reivindicación 16, que se caracteriza porque el gas de pretratamiento comprende como mucho alrededor de un 20% de nitrógeno y/o metano, mezclado con argón.

18. Método de acuerdo con cualquiera de las reivindicaciones 15 a 17, que se caracteriza porque el gas reactivo del paso v) comprende tetrametilsilano (TMS) o tetraetilsilano (TES) por sí solo o mezclado, o también como una mezcla de precursores de hidrocarburos y/o compuestos que contienen silicio.

19. Método de acuerdo con la reivindicación 18, que se caracteriza porque el gas reactivo contiene también hidrógeno y/o argón.

Patentes similares o relacionadas:

REVESTIMIENTO PROTECTOR, RESISTENTE A LAS ALTAS TEMPERATURAS, TRANSPARENTE PARA DISPOSITIVOS DOMÉSTICOS Y MÉTODO PARA SU DEPOSICIÓN, del 11 de Noviembre de 2011, de WHIRLPOOL CORPORATION: Utensilio doméstico, particularmente utensilio par cocinar, que comprende una superficie de acero inoxidable, caracterizado porque esta superficie está provista […]

RECUBRIMIENTO PARA UNA PIEZA MECÁNICA QUE COMPRENDE AL MENOS UNA CAPA EXTERNA DE CARBONO AMORFO HIDROGENADO Y UNA CAPA DE CARBURO DE SILICIO HIDROGENADO EN CONTACTO CON LA PIEZA, Y PROCEDIMIENTO DE DEPOSICIÓN DE DICHO RECUBRIMIENTO, del 24 de Junio de 2011, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Recubrimiento para una pieza mecánica que consta de al menos una capa externa de carbono amorfo hidrogenado, caracterizado porque el recubrimiento […]

REVESTIMIENTO DIELECTRICO MEJORADO PARA SUPERFICIES EXPUESTAS A AGUA A ALTA TEMPERATURA, del 28 de Junio de 2010, de GENERAL ELECTRIC COMPANY: Un procedimiento para reducir la deposición de partículas cargadas en una superficie conductora (100a, 100b) que define una parte húmeda de un paso de flujo de refrigerante […]

REVESTIMIENTO DIELECTRICO MEJORADO PARA SUPERFICIES EXPUESTAS A AGUA A ALTA TEMPERATURA, del 28 de Junio de 2010, de GENERAL ELECTRIC COMPANY: Un procedimiento para reducir la deposición de partículas cargadas en una superficie conductora (100a, 100b) que define una parte húmeda de un paso de flujo de refrigerante […]

PROCEDIMIENTO Y SISTEMA DE DEPÓSITO DE UN METAL O METALOIDE SOBRE NANOTUBOS DE CARBONO, del 14 de Noviembre de 2011, de ARKEMA FRANCE: Procedimiento de deposición de un metal o metaloide sobre nanotubos de carbono (NTC) caracterizado porque comprende: -la homogenización de un […]

Revestimiento duro y elemento recubierto con un revestimiento duro, del 15 de Enero de 2020, de OSG Corporation: Un revestimiento duro que recubre la superficie de un substrato , de manera que dicho revestimiento duro tiene un espesor total de 0,5-20 μm y comprende […]

Recubrimiento duro y miembro cubierto con recubrimiento duro, del 8 de Enero de 2020, de OSG Corporation: Un recubrimiento duro que cubre una superficie de un sustrato, en donde dicho recubrimiento duro tiene un grosor total de 0,5-20 μm e incluye una […]

Herramienta de corte con capa de detección de desgaste, del 5 de Noviembre de 2019, de WALTER AG: Herramienta, compuesta por - un cuerpo de sustrato de metal duro, cermet, cerámica, acero o acero de corte rápido, - un revestimiento […]

Herramienta de corte de metal con revestimiento multicapa, del 16 de Octubre de 2019, de WALTER AG: Una herramienta de corte de metal que comprende un cuerpo principal hecho de carburo cementado, cermet, cerámica, acero o acero de alta velocidad, […]