PROCEDIMIENTO PARA EL DESHIDROGENADO CATALITICO DE HIDROCARBUROS.

Procedimiento para la obtención de hidrocarburos insaturados

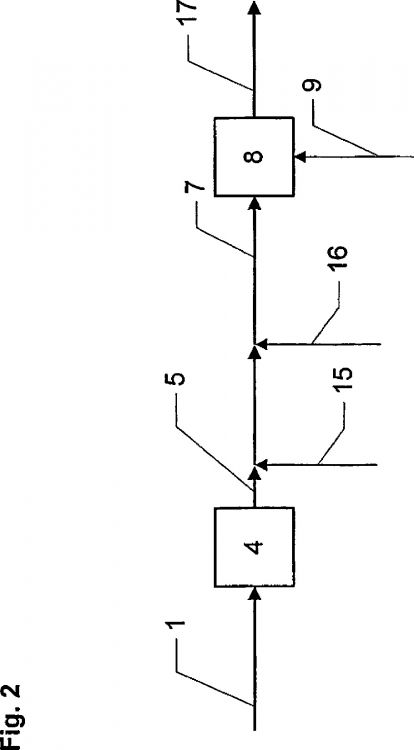

en el que se conduce en una primera etapa un hidrocarburo,

en especial una mezcla que contiene alcanos, que puede presentar vapor de agua, y que no presenta esencialmente oxígeno, en régimen continuo a través de un primer lecho de catalizador, que presenta condiciones de deshidrogenado habituales,

se añade a continuación a la mezcla de reacción obtenida a partir de la primera etapa, constituida por alcanos, alquenos, vapor de agua, hidrógeno y productos secundarios, tanto agua líquida, como también vapor de agua y un gas que contiene oxígeno,

se conduce a continuación la mezcla de reacción obtenida, en régimen continuo, a través de otro lecho de catalizador en una segunda etapa para la oxidación de hidrógeno, y el deshidrogenado adicional de hidrocarburos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/011948.

Solicitante: UHDE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: FRIEDRICH-UHDE-STRASSE 15,44141 DORTMUND.

Inventor/es: MENZEL, JOHANNES, THIAGARAJAN,NATARAJAN, HEINRITZ-ADRIAN,MAX, WENZEL,SASCHA.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C07C11/02 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 11/00 Hidrocarburos acíclicos insaturados. › Alquenos.

- C07C5/48 C07C […] › C07C 5/00 Preparación de hidrocarburos a partir de hidrocarburos que contienen igual número de átomos de carbono. › con oxígeno como aceptor.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento para el deshidrogenado catalítico de hidrocarburos.

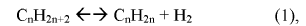

En el caso del deshidrogenado catalítico de hidrocarburos según la siguiente fórmula:

que se lleva a cabo habitualmente en la fase gaseosa a una temperatura entre 540ºC y 820ºC, se trata de una reacción de equilibrio fuertemente endotérmica, cuyas conversiones están limitadas termodinámicamente, y dependen de las respectivas presiones parciales y de la temperatura. La reacción de deshidrogenado se favorece mediante presiones parciales reducidas de hidrocarburos y mediante temperaturas elevadas. En reacciones secundarias se forman productos de craqueo, que se adicionan al catalizador como depósitos de catalizador, y conducen al desactivado del catalizador, de modo que el catalizador se debe regenerar cíclicamente en la operación técnica.

Si el deshidrogenado se lleva a cabo en un lecho de catalizador accionado por vía adiabática, a través de la reacción endotérmica aumenta la temperatura a través de la longitud del lecho de catalizador. Por consiguiente, la conversión en el lecho de catalizador está limitada, de modo que para las conversiones elevadas deseadas son necesarios varios lechos de catalizador, y tras cada lecho de catalizador debe tener lugar un nuevo calentamiento.

No obstante, el deshidrogenado catalítico de parafinas para dar olefinas se puede llevar a cabo también en un lecho de catalizador calentado, o bien isotérmico. Por ejemplo, de este modo se describe en la US 5 235 121 un procedimiento en el que se añade una mezcla de empleo, que está constituida por parafinas ligeras y vapor de agua, a un reactor tubular, que se calienta desde fuera, es decir, el lecho de catalizador es un lecho sólido calentado. El catalizador empleado está creado de tal manera que en presencia de vapor de agua no se puede ajustar un proceso de reformado de vapor, es decir, una reacción de hidrocarburos con vapor de agua bajo formación de CO, CO2 y H2. El catalizador se regenera cíclicamente. También en la DE 198 58 747 A1 se describe un procedimiento similar.

Mediante el calentamiento del lecho de catalizador, o bien el régimen isotérmico, se pueden conseguir conversiones muy elevadas en un lecho de catalizador. No obstante, es desventajoso que tal conversiones muy elevadas, debido a la situación del equilibrio termodinámico, se pueden conseguir sólo a temperaturas elevadas, mediante lo cual se reduce la selectividad de formación de olefinas.

En el régimen en presencia de vapor de agua descrito es ventajoso que, mediante el vapor de agua, se reduce la presión parcial de hidrocarburos, y por consiguiente se aumenta la conversión. Además, mediante el empleo de vapor se hace reaccionar una parte de depósitos de hidrocarburo sobre el catalizador para dar CO2, y se pueden prolongar los tiempos de ciclo, es decir, tiempos de operación de deshidrogenado entre las regeneraciones. Sin embargo, la adición a grandes cantidades de vapor es desventajosa, ya que se llega a un gran aumento de volumen de la corriente gaseosa, lo que conduce a costes de inversión adicionales, y carga la rentabilidad del procedimiento. Además, también aumenta el peligro de reformado de vapor de hidrocarburos, lo que tiene por consecuencia pérdida de producto, o bien reducción de rendimiento. La cantidad de vapor que se puede añadir sin que surjan los problemas descritos es dependiente de la presión absoluta a la que se lleva a cabo la reacción, así como del catalizador de deshidrogenado empleado.

Otra posibilidad para superar la limitación termodinámica de la conversión de equilibrio consiste en quemar selectivamente, mediante la alimentación de oxígeno, una parte de hidrógeno producido en el deshidrogenado según

-empléese como denominación a tal efecto también la abreviatura "SHC" para "Selective Hydrogen Combustion"- y desplazar con ello el equilibrio de deshidrogenado en el sentido de conversiones más elevadas. A modo de ejemplo, la EP 0 799 169 B1 describe un reactor para tal procedimiento de deshidrogenado con SHC, en el que se conduce una mezcla de parafina-oxígeno a través de un primer catalizador, que tanto deshidrogena, como también oxida selectivamente hidrógeno producido, a una adición subsiguiente de oxígeno en un espacio intermedio del reactor, y a un segundo catalizador siguiente, que tanto deshidrogena del mismo modo, como también oxida selectivamente hidrógeno producido. El proceso de la EP 0 799 169 B1 se lleva a cabo por vía autotérmica, la reacción fuertemente exotérmica (2) de hidrógeno con el oxígeno proporciona la energía para la puesta en práctica de la reacción de deshidrogenado endotérmica (1).

Por ejemplo la WO 96/33150 describe además un procedimiento en el que la mezcla de parafinas se deshidrogena en primer lugar en una primera etapa, después se añade oxígeno, reaccionando en al menos una segunda etapa este oxígeno con el hidrógeno liberado en el deshidrogenado para dar vapor de agua. Al menos una corriente parcial del producto obtenido se somete a un deshidrogenado posterior, para deshidrogenar aún parafinas no transformadas, también se propone una recirculación de una corriente parcial en la primera etapa.

En ambos procedimientos es desfavorable que, a través de la adición de oxígeno y la oxidación de hidrógeno exotérmica, el gas de reacción se calienta a temperaturas muy elevadas, mediante lo cual se reduce la selectividad de deshidrogenado catalítico subsiguiente. Este es el caso en especial para deshidrogenados llevados a cabo por vía isotérmica en la primera etapa, ya que en deshidrogenados adiabáticos en la primera etapa se presenta una temperatura de entrada a la etapa SHC más reducida que en el deshidrogenado isotérmico, debido al descenso de temperatura en el lecho de catalizador.

El problema de sobrecalentamiento a través de la oxidación de hidrógeno se puede solucionar reduciéndose la temperatura de entrada al segundo lecho de catalizador mediante una refrigeración intermedia antes de la oxidación de hidrógeno selectiva. En la US 4 599 471 se propone, por ejemplo, tal refrigeración intermedia, que se puede realizar indirecta o directamente. La refrigeración directa se puede llevar a cabo mediante gases inertes, como nitrógeno, helio, etc., o mediante vapor de agua.

No obstante, el ajuste de temperatura mediante refrigeración indirecta es desfavorable, ya que se requieren instalaciones de cambiador de calor, lo que no posibilita un control de temperatura selectivo en la regeneración del lecho de catalizador, o bien hace necesaria una instalación para un desacoplamiento temporal del cambiador de calor, por ejemplo un bypass bloqueable mediante armaduras adicionales, como válvulas. Esto último estaría vinculado a un gasto extremadamente elevado en vista de las grandes secciones transversales tubulares y las altas temperaturas de operación, de aproximadamente 500-650ºC, que el hidrogenado trae consigo.

La refrigeración directa mediante gases inertes es desfavorable, ya que éstos se deben separar del producto en la elaboración de producto posterior mediante costosas etapas de proceso. La refrigeración directa con vapor es desfavorable, ya que el vapor no es inerte en la reacción, como se describe anteriormente, y mediante la refrigeración se ajusta una determinada proporción de vapor respecto a hidrocarburo en dependencia de la refrigeración. De este modo, en el caso de refrigeración intensiva aumenta considerablemente la cantidad de vapor, lo que influye negativamente sobre el proceso, aumentando el volumen de construcción necesario y la probabilidad del indeseable reformado de vapor de hidrocarburos.

Por lo tanto, la tarea de la invención es poner a disposición un control de procedimiento para el deshidrogenado con subsiguiente oxidación de hidrógeno, y deshidrogenado adicional, que posibilita una refrigeración directa de la corriente intermedia antes de la oxidación de hidrógeno, siendo posible por una parte una separación simple del medio refrigerante en la elaboración de producto, y no influyendo negativamente el medio refrigerante sobre el subsiguiente deshidratado por otra parte.

La invención resuelve el problema según la reivindicación principal

Reivindicaciones:

1. Procedimiento para la obtención de hidrocarburos insaturados

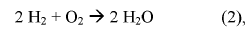

2. Procedimiento según la reivindicación 1, caracterizado porque el primer lecho de catalizador se calienta, y la calefacción de la primera etapa se ajusta preferentemente de modo que resulta un modo de operación esencialmente isotérmico.

3. Procedimiento según una de las reivindicaciones 1 o 2, caracterizado porque a continuación se añade un gas que contiene oxígeno a la mezcla de reacción obtenida a partir de la segunda etapa, y la mezcla de reacción obtenida se conduce en régimen continuo a través de un lecho de catalizador adicional en al menos una tercera etapa.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la mezcla de reacción se refrigera a través de una instalación de refrigerado tras la segunda etapa, antes de ser conducida a un lecho de catalizador adicional en una tercera etapa.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque como catalizadores para el lecho de catalizador de la primera etapa se emplea cualquier catalizador de deshidrogenado habitual, y para el segundo, y en caso dado otros lechos de catalizador, se emplean aquellos catalizadores de deshidrogenado que se distinguen no sólo por actividad de deshidrogenado, sino que también tienen actividad de SHC.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque para cualquiera de las etapas, en especial para la segunda, y en caso dado otras etapas, se emplea un catalizador que contiene Pt y Sn, que se encuentra en un soporte, que contiene esencialmente aluminato, en especial aluminato de Zn.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque en la segunda u otras etapas se emplea un catalizador especial para la oxidación de hidrógeno, que presenta una mayor selectividad que catalizadores de deshidrogenado habituales respecto a la oxidación de hidrógeno, por separado o junto con otros catalizadores de deshidrogenado habituales.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque el gas que contiene oxígeno es aire enriquecido en oxígeno.

9. Procedimiento según una de las reivindicaciones precedentes 1 a 8, caracterizado porque la cantidad de gas añadido con dosificación, que contiene oxígeno, se conduce a la segunda u otras etapas por encima de la temperatura de salida medida de los lechos de catalizador agregados en cada caso, o por encima de la temperatura de salida del último lecho de catalizador.

Patentes similares o relacionadas:

Métodos de economía circular para preparar compuestos insaturados, del 27 de Noviembre de 2019, de INTERNATIONAL FLAVORS & FRAGRANCES INC.: Un método para preparar un compuesto insaturado, que comprende la deshidrogenación de un compuesto saturado correspondiente en presencia […]

Procedimiento para la preparación flexible de aldehídos, del 28 de Agosto de 2019, de Evonik Operations GmbH: Procedimiento para la preparación flexible de aldehídos con cinco y nueve átomos de carbono, que presenta las siguientes etapas:

a) […]

Procedimiento para la preparación flexible de aldehídos, del 28 de Agosto de 2019, de Evonik Operations GmbH: Procedimiento para la preparación flexible de aldehídos con cinco y nueve átomos de carbono, que presenta las siguientes etapas:

a) […]

Preabsorbedor para la extracción de butadieno, del 14 de Marzo de 2019, de Lummus Technology LLC: Un proceso para recuperar butadieno de una fracción de C4, que comprende: contactar una corriente C4 mezclada que comprende butano, buteno […]

Oligomerización de corrientes C4 con un contenido mínimo en 1-buteno, del 19 de Septiembre de 2018, de EVONIK DEGUSSA GMBH: Procedimiento para la producción deolefinas C8 y de olefinas C12 mediante la oligomerización de butenos, que comprende la siguiente secuencia de etapas: a) proporcionar […]

Operación de ODH intrínsecamente segura, del 28 de Septiembre de 2016, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un proceso para la deshidrogenación oxidativa catalítica de uno o más alcanos C2-4 que comprende n prerreactores para la deshidrogenación oxidativa de dichos […]

Método para la preparación de 2-(2,3-dimetilfenil)-1-propanal, del 27 de Enero de 2016, de LONZA LTD.: Un método para la preparación del compuesto de fórmula (XXI),**Fórmula** el método comprende una etapa (N); la etapa (N) comprende una reacción (N-reac); la reacción […]

Procedimiento para la preparación de acroleína o ácido acrílico o su mezcla a partir de propano, del 21 de Mayo de 2014, de BASF SE: Procedimiento para la preparación de acroleína y/o ácido acrílico a partir de propano y/o propeno, comprendiendo el procedimiento las siguientes etapas: (a) […]

DESHIDROGENACIÓN OXIDATIVA DE ETANO A ETILENO Y PREPARACIÓN DE ÓXIDOS MIXTOS MULTIMETÁLICOS COMO CATALIZADORES PARA TAL PROCESO, del 24 de Abril de 2014, de INSTITUTO MEXICANO DEL PETROLEO: La deshidrogenación oxidativa de parafinas ligeras, tal como etano, a temperaturas moderadas (

DESHIDROGENACIÓN OXIDATIVA DE ETANO A ETILENO Y PREPARACIÓN DE ÓXIDOS MIXTOS MULTIMETÁLICOS COMO CATALIZADORES PARA TAL PROCESO, del 24 de Abril de 2014, de INSTITUTO MEXICANO DEL PETROLEO: La deshidrogenación oxidativa de parafinas ligeras, tal como etano, a temperaturas moderadas (