PROCEDIMIENTO PARA ASEGURAR UN COMPONENTE.

Un procedimiento para asegurar un componente (1) que tiene una elevada rigidez a un laminado (3) compuesto de fibra por unión adhesiva,

que se caracteriza porque una hoja (7) que tiene una rigidez substancialmente inferior a la rigidez del componente (1) se interpone entre el componente (1) y el laminado (3), de manera que la hoja (7) se extienda y tenga su borde (8) substancialmente más allá del borde (5) del componente (1) donde se encuentra superpuesto el borde (8) de este último al laminado (3), y la hoja (7) está fijada por unión adhesiva al laminado (3), así como al componente (1) para asegurar uno al otro

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03022314.

Solicitante: RUAG AEROSPACE SWEDEN AB.

Nacionalidad solicitante: Suecia.

Dirección: 405 15 GOTHENBURG, SE.

Inventor/es: ARULF,IRJAN, BRICK,STEFAN.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Octubre de 2003.

Fecha Concesión Europea: 27 de Enero de 2010.

Clasificación Internacional de Patentes:

- B64C1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D).

- F16B11/00F

Clasificación PCT:

- B64G1/00 B64 […] › B64G ASTRONAUTICA; VEHICULOS O EQUIPOS A ESTE EFECTO (aparatos o métodos para obtener materiales de fuentes extraterrestres E21C 51/00). › Vehículos espaciales.

- C08J5/12 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › Unión de un material macromolecular preformado a uno igual a él o a otro material sólido tal como metal, vidrio, cuero, p. ej. utilizando adhesivos.

- C09J5/00 C […] › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09J ADHESIVOS; ASPECTOS NO MECANICOS DE LOS PROCEDIMIENTOS DE PEGADO EN GENERAL; PROCEDIMIENTOS DE PEGADO NO PREVISTOS EN OTRO LUGAR; EMPLEO DE MATERIALES COMO ADHESIVOS (preparación de cola o gelatina C09H). › Procedimientos de pegado en general; Procedimientos de pegado no previstos en otro lugar , p.ej. relativos a la imprimación.

- F16B11/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › Unión de elementos estructurales o partes de máquina por pegado u oprimiéndolas las unas contra las otras, p. ej. soldadura bajo presión en frío (soldadura no eléctrica en general B23K; procedimientos que utilizan adhesivos independientemente de la forma de las superficies unidas C09J 5/00).

Clasificación antigua:

- C08J5/12 C08J 5/00 […] › Unión de un material macromolecular preformado a uno igual a él o a otro material sólido tal como metal, vidrio, cuero, p. ej. utilizando adhesivos.

- C09J5/00 C09J […] › Procedimientos de pegado en general; Procedimientos de pegado no previstos en otro lugar , p.ej. relativos a la imprimación.

- F16B11/00 F16B […] › Unión de elementos estructurales o partes de máquina por pegado u oprimiéndolas las unas contra las otras, p. ej. soldadura bajo presión en frío (soldadura no eléctrica en general B23K; procedimientos que utilizan adhesivos independientemente de la forma de las superficies unidas C09J 5/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para asegurar un componente.

Campo técnico de la invención y Técnica anterior

La presente invención se refiere a un procedimiento para asegurar un componente que posee una elevada rigidez a un laminado compuesto de fibra por medio de unión adhesiva.

La expresión "Alta rigidez" significa en la presente divulgación que el componente o pieza es de naturaleza rígida, pero puede tener un módulo de elasticidad más bajo que otro elemento que aquí se considera que tienen una baja rigidez, puesto que es más delgado que el primero. El mismo razonamiento es válido para la expresión "rigidez más baja". Como consecuencia, el citado elemento que va a ser asegurado puede ser de un material que tenga un menor módulo de elasticidad que el laminado de fibras compuestas, pero que todavía tenga una rigidez alta cuando es lo suficientemente grueso.

El laminado compuesto de fibra puede ser de cualquier tipo conocido, y los laminados de este tipo están compuestos por una serie de capas finas superpuestas, estando constituida cada una de ellas por fibras substancialmente paralelas embebidas en una matriz, pegadas unas a las otras para obtener un cuerpo que tiene una rigidez muy alta en relación con el peso del mismo. El laminado compuesto de fibra también puede tener una resistencia muy alta en relación con el peso del mismo, pero solamente en una dirección de cada capa. Sin embargo, son comparativamente débiles y tienen una rigidez baja en la dirección transversal a la dirección de la fibra. Por este motivo, las capas están dispuestas con diferentes direcciones de fibras para obtener buenas propiedades en dos dimensiones. Sin embargo, las propiedades seguirán siendo malas en la tercera dirección (fuera del plano de una hoja de tales capas). Esto constituye un problema en uniones adhesivas, que produce una carga sobre el laminado que actúa fuera del plano del laminado. Por ejemplo, las capas se pueden disponer con diferentes direcciones de fibra para proporcionar al laminado una resistencia que sea adecuada para cada aplicación individual. Las capas se pueden disponer, por ejemplo, para proporcionar al laminado una resistencia que sea substancialmente uniforme en las citadas dos dimensiones, pero a menudo están dispuestas para hacer que el laminado sea más rígido en una dirección que en la otra.

El uso de tales laminados compuestos de fibra es particularmente interesante cuando sea importante una combinación de peso bajo y rigidez alta y resistencia, tal como en el espacio.

Hay ciertos problemas para asegurar un componente que tiene una elevada rigidez a un laminado compuesto de fibra por medio de unión adhesiva, y aunque estos problemas son comunes para todos los compuestos laminados de fibra de este tipo y componentes que tengan una elevada rigidez, estos problemas se describirán a continuación para el caso de asegurar un componente de aluminio a un laminado compuestos de fibra de carbono por medio de unión adhesiva, para resaltar los problemas que deben ser resueltos por la invención, pero sin limitar de ninguna manera la invención a los mismos.

Debido al carácter frágil del laminado compuesto de fibra de carbono, las introducciones de cargas tiene que llevarse a cabo con mucho cuidado. Concentraciones de esfuerzos de cizalla y de tensión en la junta adhesiva entre el componente y el laminado pueden no ser evitar a pesar de la buena capacidad de la junta adhesiva para distribuir la carga sobre un área grande. Como consecuencia, estas concentraciones de esfuerzos de cizalla y de tensión se producen en el borde del componente, donde finaliza la superposición de los componentes. Estas concentraciones de esfuerzos de cizalla y de tensión reducen la posibilidad de introducir una carga del mismo orden de magnitud que la carga máxima para la cual se dimensiona el laminado, ya que el laminado se podría romper.

Se ha sugerido reducir el grosor de tales componentes de aluminio substancialmente cerca del borde del mismo que se va a situar en el laminado después de asegurar el mismo para solucionar los problemas que se han mencionado con anterioridad. Entonces esto produciría una menor rigidez de esa parte del componente, haciendo que las concentraciones de esfuerzos de cizalla y de tensión no fuesen críticas por más tiempo. También se evitaría introducir cargas mayores en una capa del laminado que las que este puede soportar. Sin embargo, esta solución, aunque a veces es utilizada, normalmente no constituye una opción real, ya que las porciones extremadamente delgadas de los componentes de aluminio son muy difíciles de fabricar y de manejar.

El documento de Daniel Gay: "Matériaux composites" 1991, Hermis, París ISBN: 2-86601-116-3 página 166 y WO 02/42152 A divulga el atornillado de materiales compuestos.

El documento US-S-4966802 se refiere a compuestos fabricados de elementos de resina reforzada con fibra unidos adhesivamente.

El documento US-A-4556592 se refiere a juntas de obturación conductoras para aeronaves compuestas.

Sumario de la invención

El objeto de la presente invención es proporcionar un procedimiento del tipo definido en la introducción, que solucione en gran medida los problemas que se han expuestos más arriba.

Este objeto se alcanza, de acuerdo con la invención, proporcionando un procedimiento de este tipo, en el cual una hoja, que tiene una rigidez substancialmente inferior a la rigidez de los componente, se interpone entre el componente y el laminado, de manera que la hoja se extiende y tiene su borde substancialmente más allá del borde del componente, en el que el borde de este último se encuentra superpuesto al laminado, y la hoja se fija por medio de unión adhesiva al laminado, así como al componente para asegurar el uno al otro.

Como consecuencia, el componente se asegura al laminado por medio de la citada hoja que tiene una rigidez substancialmente inferior a la rigidez del componente. Una hoja de este tipo puede ser producida y unida adhesivamente al laminado sin ningún problema, y el componente puede ser fabricado sin usar ningún paso de proceso delicado. Las concentraciones de esfuerzos de cizalla y de tensión en la junta adhesiva entre el componente y la hoja se transferirán a la junta adhesiva entre la hoja y el laminado en el borde de la hoja, mientras se reducen estos esfuerzos.

La expresión "sustancialmente menor rigidez" se debe interpretar como se ha explicado en la introducción. No significa necesariamente que la citada hoja tenga un módulo de elasticidad más bajo que el material del componente, sino que este puede ser incluso más alto y el grosor de la hoja puede ser entonces substancialmente menor. Además, gracias a la rigidez sustancialmente más baja de la citada hoja, se evita de manera eficaz introducir una carga substancialmente más alta en una capa de laminado que la que la misma podría soportar. Como consecuencia, con la aplicación de cargas elevadas, la unión adhesiva se romperá en lugar del laminado, tal como las fibras de carbono, en la capa de laminado cercana a la hoja, lo que produciría la destrucción de esta capa de laminado.

De acuerdo con una realización preferida de la invención, es una citada hoja que tiene una rigidez del mismo orden de magnitud que la rigidez de una capa laminada a la cual está unida adhesivamente que se encuentra interpuesta entre el componente y el laminado.

Esto significa que no habrá ningún riesgo de introducir cargas considerablemente mayores en una capa de laminado que las que esta pueda soportar.

De acuerdo con otra realización preferida de la invención, es un componente fabricado de un metal que se asegura al laminado compuesto de fibra, siendo el citado metal preferiblemente de aluminio, y es una hoja de metal que se interpone entre el componente y el laminado. La experiencia y el conocimiento dentro del campo de unir adhesivamente metal a metal son muy amplios, por lo que en tal caso será comparativamente fácil unir por unión adhesiva de manera eficiente el componente a la citada hoja. Sin embargo, se señala que el componente no necesariamente tiene que estar fabricado de metal.

De acuerdo con otra realización preferida de la invención, es una hoja de un material que tiene sustancialmente el mismo coeficiente de expansión térmica que el citado laminado, que está interpuesto entre el componente y el laminado. Esto es muy ventajoso, sobre todo cuando el coeficiente de expansión térmica del material componente es muy diferente al del material del citado laminado compuesto de fibra. Un laminado de este tipo tiene un coeficiente de...

Reivindicaciones:

1. Un procedimiento para asegurar un componente (1) que tiene una elevada rigidez a un laminado (3) compuesto de fibra por unión adhesiva, que se caracteriza porque una hoja (7) que tiene una rigidez substancialmente inferior a la rigidez del componente (1) se interpone entre el componente (1) y el laminado (3), de manera que la hoja (7) se extienda y tenga su borde (8) substancialmente más allá del borde (5) del componente (1) donde se encuentra superpuesto el borde (8) de este último al laminado (3), y la hoja (7) está fijada por unión adhesiva al laminado (3), así como al componente (1) para asegurar uno al otro.

2. Un procedimiento de acuerdo con la reivindicación 1, que se caracteriza porque la citada hoja (7) tiene una rigidez del mismo orden de magnitud que la rigidez de una capa de laminado (4) a la cual está unida adhesivamente, que se interpone entre el componente (1) y el laminado (3).

3. Un procedimiento de acuerdo con la reivindicación 1 ó con la 2, que se caracteriza porque la rigidez más baja de la citada hoja (7) en relación con el citado componente (1) se obtiene sustancialmente mediante el uso de una hoja (7) que tiene un grosor sustancialmente menor que el componente (1) cerca del citado borde (5) del mismo, ventajosamente un grosor menor que y preferiblemente menor que del citado grosor del componente (1).

4. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque es un componente (1) fabricado de un metal que se asegura al laminado (3) compuesto de fibra.

5. Un procedimiento de acuerdo con la reivindicación 4, que se caracteriza porque es un componente (1) fabricado de aluminio que se asegura al laminado (3) compuesto de fibra.

6. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque es una hoja (7) de metal que está interpuesta entre el componente (1) y el laminado (3).

7. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque es una hoja (7) de un material que tiene sustancialmente el mismo coeficiente de expansión térmica que el citado laminado (3), que se interpone entre el componente (1) y el laminado (3).

8. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque es una hoja (7) de acero, de titanio o de invar que se interpone entre el componente (1) y el laminado (3).

9. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque el citado componente (1) está asegurado a un laminado (3) que tiene una pluralidad de capas (4), teniendo cada capa (4) fibras de carbono substancialmente paralelas embebidas en una matriz.

10. Un procedimiento de acuerdo con la reivindicación 9, que se caracteriza porque el citado componente (1) está asegurado a un laminado (3) epoxi de fibra de carbono.

11. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque el componente (1) está asegurado a un laminado (3) de poliéster de fibra de vidrio.

12. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque una pluralidad de los citados laminados (7', 7'', 7''') se superponen y se unen adhesivamente entre sí y se interponen entre el componente (1) y el laminado (3) como un paquete, y porque las hojas exteriores (7', 7''') del citado paquete son unidas adhesivamente al componente (1) y al laminado (3), respectivamente, de manera que para las hojas adyacentes, el citado borde (8', 8'') de la hoja (7', 7'') más cercano al componente (1) se encuentra a una distancia menor al citado borde (5) del componente que el citado borde (8'', 8''') de la otra hoja (7'', 7''').

13. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 1 11, que se caracteriza porque una hoja (7) que tiene un grosor que se reduce escalonadamente entre el citado borde (5) del componente y el citado borde (8) de la hoja, se une adhesivamente al laminado (3) y al componente (1).

14. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque es una hoja (7) con un grosor de 0,5 - 2 mm, que se interpone entre el componente (1) y el laminado (3), de manera que la distancia del citado borde (8) de la hoja (7) al citado borde (5) del componente (1) es al menos 2 mm, preferiblemente 2 - 8 mm.

15. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque la hoja (7) está fijada en un paso al laminado (3) por unión adhesiva y el componente (1) está fijado en un paso distinto posterior a la hoja (7) por unión adhesiva.

16. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, que se caracteriza porque el componente (1) está asegurado a un laminado (3) que forma una cubierta de refuerzo de una construcción de tipo sándwich (13).

17. Un procedimiento de acuerdo con las reivindicaciones 15 y 16, que se caracteriza porque la hoja (7) está unida adhesivamente al laminado (3) en el mismo paso en el que se cura la construcción de tipo sándwich (13).

18. Un procedimiento de acuerdo con la reivindicación 16 ó 17, que se caracteriza porque el citado componente es un denominado inserto (12) introducido a través del grosor de la citada construcción de tipo sándwich (13), y porque la citada hoja (7) que tiene el carácter de una arandela se utiliza para asegurar el inserto a una superficie exterior de la construcción de tipo sándwich formada por el citado laminado (3).

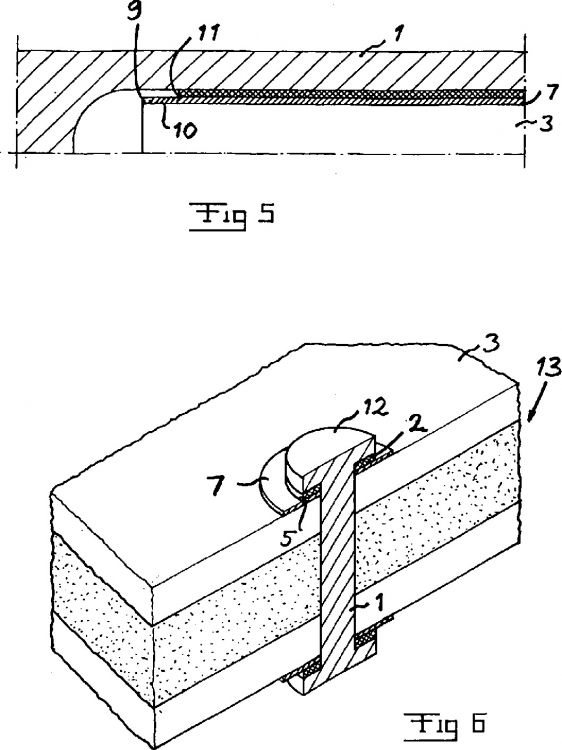

19. Un procedimiento de acuerdo con cualquiera de las reivindicaciones 1 - 17, que se caracteriza porque el citado componente (1) se asegura al laminado (3) cerca de un borde (9) del mismo, de manera que se proyecta más allá del borde (9) del laminado (3').

20. Un procedimiento de acuerdo con la reivindicación 19, que se caracteriza porque una citada hoja (7) está unida adhesivamente al laminado (3) de manera que una porción (10) de la misma que tiene un grosor reducido con respecto al resto de la hoja (7) estará situada en la región cercana al citado borde (9) del laminado, de manera que el componente está unido adhesivamente a una superficie de la hoja (7) que termina a una distancia del citado borde (9) del laminado.

21. El uso del procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, como una parte de un procedimiento para producir un producto que se utilizará en el espacio.

Patentes similares o relacionadas:

Estructura compuesta para una aeronave y procedimiento de fabricación de la misma, del 17 de Junio de 2020, de AIRBUS OPERATIONS, S.L: Estructura compuesta para una aeronave que comprende un panel de revestimiento y al menos un larguerillo unido al panel de revestimiento , teniendo el larguerillo […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Textiles compuestos, que incluyen filamentos extendidos, del 15 de Abril de 2020, de THE BOEING COMPANY: Un artículo que comprende un textil multidireccional de primeras estopas de fibra de refuerzo que se extienden en una primera dirección y segundas […]

Método para fabricar estructuras huecas de refuerzo que se cortan entre sí, del 15 de Abril de 2020, de Leonardo S.p.A: Método para fabricar paneles o aeroestructuras (P) asociados con una pluralidad de estructuras huecas de refuerzo en el que al menos dos de dichas estructuras […]

Disposición estructural de caja para una aeronave y procedimiento de fabricación de la misma, del 25 de Marzo de 2020, de AIRBUS OPERATIONS, S.L: Disposición estructural de caja para una aeronave que comprende: - una primera y una segunda capas de composite , - al menos una […]

Utillaje para pintar elementos de fijación, del 21 de Enero de 2020, de AIRBUS OPERATIONS, S.L: 1. Utillaje para pintar elementos de fijación (A), caracterizado porque comprende: - al menos un depósito abierto por un primer extremo (1') cuyas dimensiones […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Aeronaves con una superficie de fuselaje variable para la optimización de la capa límite, del 30 de Octubre de 2019, de AIRBUS OPERATIONS, S.L: Aeronave que comprende un sistema de propulsión formado por motores (13a, 13b) dispuestos en una ubicación en la aeronave para, en uso, […]