Reactor tubular multinivel con bandeja interna.

Un procedimiento para la preparación de tereftalato de polietileno que comprende:

introducir una alimentación de policondensación en un reactor de policondensación, en el que dicha alimentación de policondensación comprende monómeros y/o oligómeros de PET y forma un medio de reacción líquido en dicho reactor, someter dicho medio de reacción a una reacción de policondensación en dicho reactor que comprende un segmento del reactor alargado horizontalmente (28) a través del cual dicho medio de reacción fluye según dicho medio de reacción transcurre a través de dicho reactor, en el que dicho primer segmento del reactor (28) comprende un primer miembro tubular alargado horizontalmente (34) y una primera bandeja (48) dispuesta sustancialmente en dicho primer miembro tubular (34), en el que dicha primera bandeja (48) se extiende a lo largo de al menos un medio la longitud de dicho primer miembro tubular (34), en el que al menos una porción de dicho medio de reacción fluye en una dirección sobre dicha primera bandeja (48), cae hacia abajo sobre la parte inferior del primer miembro tubular (34), y posteriormente fluye en una dirección opuesta sobre la parte inferior de dicho primer miembro tubular (34).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/008345.

Solicitante: Grupo Petrotemex, S.A. de C.V.

Nacionalidad solicitante: México.

Dirección: Ricardo Margain No. 444 Torre sur, Piso, 16 Col. Valle del Campestre San Pedro Garza Garcia, Nuevo Leon 66265 MÉXICO.

Inventor/es: EKART, MICHAEL, PAUL, WINDES, LARRY, CATES, DEBRUIN,BRUCE,ROGER, SLIGER,DAVID ALLEN, YOUT,THOMAS LLOYD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B01J19/24 B01J […] › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- C08G63/79 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 63/00 Compuestos macromoleculares obtenidos por reacciones que forman un enlace éster carboxílico en la cadena principal de la macromolécula (poliesteramidas C08G 69/44; poliesterimidas C08G 73/16). › Procedimientos de interfase, es decir, procedimientos que hacen intervenir una reacción en la interfase de dos líquidos no miscibles.

PDF original: ES-2522620_T3.pdf

Fragmento de la descripción:

Reactor tubular multinivel con bandeja interna.

ANTECEDENTES DE LA INVENCIÓN

1. Campo de la invención

Esta invención se refiere a reactores para procesar medios de reacción que contienen líquido. En otro aspecto, la 1 invención tiene que ver con reactores de policondensación usados para la producción en fase fundida de poliésteres.

2. Descripción de la técnica anterior

La polimerización en fase fundida se puede usar para producir una diversidad de poliésteres, tales como, por 15 ejemplo, tereftalato de polietileno (PET). El PET se usa ampliamente en bebidas, comida y otros envases, así como en fibras sintéticas y resinas. Los avances en la tecnología de proceso junto con la demanda aumentada han llevado a un mercado cada vez más competitivo para la producción y la venta de PET. Por lo tanto, es deseable un proceso de alta eficiencia y de bajo coste para producir PET.

Generalmente, las instalaciones de producción de poliéster en fase fundida, incluyendo las usadas para hacer PET, emplean una fase de esterificación y una fase de policondensación. En la fase de esterificación, las materias primas de los polímeros (es decir, los reactantes) se convierten en monómeros y/u oligómeros de poliéster. En la fase de policondensación, los monómeros de poliéster que salen de la fase de esterificación se convierten en un producto de polímero que tiene el promedio final de longitud de cadena deseado.

En muchas instalaciones convencionales de producción de poliéster en fase fundida, la esterificación y la policondensación se realizan en uno o más reactores agitados mecánicamente, tales como por ejemplo, reactores continuos de tanque agitado (CSTR). Sin embargo, los CSTR y otros reactores agitados mecánicamente tienen varios inconvenientes que pueden dar como resultado un aumento del coste de capital, funcionamiento y/o 3 mantenimiento para toda la instalación de producción de poliéster. Por ejemplo, los agitadores mecánicos y diversos equipos de control habitualmente asociados a los CSTR son complejos, caros, y pueden requerir un mantenimiento exhaustivo.

Por lo tanto, existe la necesidad de un proceso de poliéster de alta eficiencia que minimice los costes de capital, de 35 funcionamiento, y de mantenimiento mientras que mantenga o mejore la calidad del producto.

El documento US6545176 desvela un procedimiento para la producción de metacrilato de metilo o ácido metacrílico y un aparato para aumentar el rendimiento en un procedimiento para la producción de metacrilato de metilo o ácido metacrílico. Está implicada una etapa de craqueo, que tiene lugar en una tubería que puede contener un deflector 4 que separa la tubería para proporcionar un paso que tenga un giro de 18° para minimizar el espacio requerido para alojar el reactor de craqueo.

El documento US 26/8661 desvela un reactor tubular que comprende un miembro tubular alargado en horizontal y una bandeja dispuesta en el miembro tubular, en el que la bandeja se extiende parcialmente a lo largo 45 de la longitud del miembro tubular, y divide el interior en las cámaras superior e inferior. El reactor se usa en un procedimiento para depositar carburo de silicio en un sustrato.

RESUMEN DE LA INVENCIÓN

En una realización de la presente invención, se proporciona un proceso para fabricar tereftalato de polietileno (PET) que comprende someter un medio de reacción a una reacción química en un reactor que comprende un segmento de reactor alargado en horizontal a través del cual el medio de reacción fluye según el medio de reacción transcurre a través del reactor. El segmento del reactor comprende un miembro tubular alargado en horizontal y una bandeja dispuesta sustancialmente en el miembro tubular y que se extiende a lo largo de al menos un medio la longitud del 55 miembro tubular. Al menos una porción del medio de reacción fluye en una dirección en la bandeja y en una dirección opuesta en la parte inferior del miembro tubular.

En una realización más de la presente invención, se proporciona un reactor que comprende un segmento de reactor alargado en horizontal. El segmento del reactor comprende un miembro tubular alargado y una bandeja dispuesta

sustancialmente en el miembro tubular. La bandeja se extiende a lo largo de al menos un medio la longitud del miembro tubular y divide el Interior del miembro tubular en las cámaras superior e Inferior. El segmento del reactor define un paso de flujo Interno próximo a un extremo del segmento del reactor para permitir una comunicación fluida entre las cámaras superior e inferior, y comprende un cabezal alargado en vertical.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Ciertas realizaciones de la presente invención se describen en detalle a continuación con referencia a las figuras adjuntas, en las que:

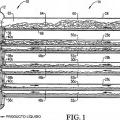

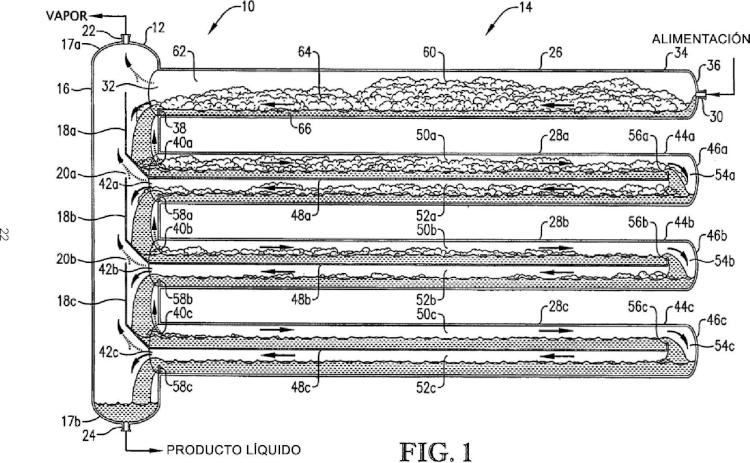

La figura 1 es una representación esquemática de un reactor tubular multlnlvel configurado de acuerdo con una realización de la presente invención y adecuado para su uso como un reactor de policondensación en una instalación de producción de poliéster en fase fundida;

la figura 1a es una vista lateral ampliada que representa una configuración alternativa para introducir una corriente de alimentación en el reactor de la figura 1;

la figura 1b es una vista desde arriba del sistema de introducción de alimentación alternativo representado en la figura 1a;

la figura 1c es una vista desde un extremo en sección transversal del sistema de introducción de alimentación alternativo, tomada a lo largo de la línea 1c-1c en la figura 1a; y

la figura 2 es una representación esquemática de un reactor tubular multinivel configurado de acuerdo con otra 25 realización de la presente invención y adecuado para su uso como un reactor de policondensación en una instalación de producción de poliéster en fase fundida; y

la figura 3 es una representación esquemática de un reactor tubular multinivel adecuado para su uso como un reactor de policondensación en una instalación de producción de poliéster en fase fundida.

DESCRIPCIÓN DETALLADA

Las figuras 1 y 2 ilustran reactores tubulares multinivel ejemplares configurados de acuerdo con dos realizaciones de la presente invención. La configuración y el funcionamiento de los reactores representados en las figuras 1 y 2 se 35 describen en detalle más adelante. Aunque ciertas porciones de la siguiente descripción se refieren principalmente a reactores empleados en un proceso de producción de poliéster en fase fundida, los reactores configurados de acuerdo con las realizaciones de la presente invención pueden encontrar aplicación en una amplia diversidad de procesos químicos. Por ejemplo, los reactores configurados de acuerdo con ciertas realizaciones de la presente invención se pueden emplear de forma ventajosa en cualquier proceso en el que tengan lugar reacciones químicas 4 en la fase líquida de un medio de reacción y se produzca un subproducto de vapor como resultado de la reacción química. Asimismo, los reactores configurados de acuerdo con ciertas realizaciones de la presente invención se pueden emplear de forma ventajosa en procesos químicos en los que al menos una porción del medio de reacción forme espuma durante el procesamiento.

Con referencia ahora a la figura 1, una realización de un reactor tubular multinivel 1 se ilustra comprendiendo generalmente un cabezal alargado verticalmente 12 y un grupo de segmentos del reactor alargados horizontalmente y separados verticalmente 14 acoplados a y que se extienden hacia fuera desde el cabezal 12.

El cabezal 12 comprende generalmente una carcasa tubular vertical 16, un par de tapas finales 17a,b acopladas a 5 extremos opuestos de la carcasa 16, y una pluralidad de desviadores de flujo 18a,b,c dispuestos dentro del volumen interno del cabezal 12. Un primer hueco de vapor 2a se define entre los desviadores de flujo 18a y 18b, mientras que un segundo hueco de vapor 2b se define entre los desviadores de flujo 18b y 18c. El cabezal 12 define una salida de vapor 22 en la tapa final superior 17a y una salida de producto líquido 24 en la tapa final inferior 17b. Un lado del cabezal 12 define una pluralidad de aberturas separadas verticalmente que proporcionan una comunicación 55 fluida entre el volumen interno del cabezal 12 y el grupo de segmentos del reactor 14 acoplados al lado del cabezal 12.

En la realización ilustrada en la figura 1, la carcasa 16 del cabezal 12 es un conducto sustancialmente cilindrico y sustancialmente vertical. En una realización alternativa, la carcasa 16 puede ser un miembro tubular alargado

verticalmente que tiene una diversidad de configuraciones en sección transversal (por ejemplo, rectangular, cuadrada u ovalada). Además,... [Seguir leyendo]

Reivindicaciones:

I. Un procedimiento para la preparación de tereftalato de polietileno que comprende: introducir una alimentación de policondensación en un reactor de policondensación, en el que dicha alimentación de

policondensación comprende monómeros y/o oligómeros de PET y forma un medio de reacción líquido en dicho reactor, someter dicho medio de reacción a una reacción de policondensación en dicho reactor que comprende un segmento del reactor alargado horizontalmente (28) a través del cual dicho medio de reacción fluye según dicho medio de reacción transcurre a través de dicho reactor, en el que dicho primer segmento del reactor (28) comprende un primer miembro tubular alargado horizontalmente (34) y una primera bandeja (48) dispuesta sustancialmente en 1 dicho primer miembro tubular (34), en el que dicha primera bandeja (48) se extiende a lo largo de al menos un medio la longitud de dicho primer miembro tubular (34), en el que al menos una porción de dicho medio de reacción fluye en una dirección sobre dicha primera bandeja (48), cae hacia abajo sobre la parte inferior del primer miembro tubular (34), y posteriormente fluye en una dirección opuesta sobre la parte inferior de dicho primer miembro tubular (34).

2. El procedimiento de la reivindicación 1, en el que dicho reactor comprende adicionalmente un cabezal

alargado verticalmente (12) y al menos dos segmentos del reactor alargados horizontalmente y separados verticalmente (14) acoplados a y que se extienden hacia fuera desde dicho cabezal (12), en el que dicho cabezal (12) proporciona una comunicación fluida entre dichos segmentos del reactor (28), en el que dicho medio de reacción pasa hacia abajo a través de dicho cabezal (12) según dicho medio de reacción transcurre desde uno de 2 dichos segmentos del reactor a otro de dichos segmentos del reactor (28), en el que cada uno de dichos segmentos del reactor (28) comprende un conducto alargado (34) y una bandeja (48) dispuesta sustancialmente en dicho conducto, en el que dicho conducto (34) y dicha bandeja (48) se orientan sustancialmente en horizontal, en el que dicho conducto (34) tiene una relación longitud-diámetro (L:D) en el intervalo de 2:1 a 5:1, en el que dicha bandeja (48) tiene una longitud de al menos ,75L, en el que al menos una porción de dicho medio de reacción fluye en una 25 dirección sobre dicha bandeja (48) y en una dirección opuesta sobre la parte inferior de dicho conducto (34).

3. El procedimiento de las reivindicaciones 1-2, en el que el oligómero de PET tiene una longitud de

cadena promedio en el intervalo de 5 a 5.

4. El procedimiento de la reivindicación 2-3, en el que un subproducto de vapor de dicha reacción de

policondensación realizada en dichos al menos dos segmentos del reactor (28) se combina en dicho cabezal (12) y sale de dicho reactor a través de una salida de vapor (22) situada cerca de la parte superior de dicho cabezal (12).

5. El procedimiento de las reivindicaciones 2-4, en el que un producto predominantemente líquido de 35 dicha reacción de policondensación sale de dicho reactor a través de una salida de líquido situada cerca de la parte

inferior de dicho cabezal (12).

6. El procedimiento de las reivindicaciones 2-5, en el que dicho cabezal tiene una relación altura-anchura (H:W) en el intervalo de 2:1 a 2:1, en el que L está en el intervalo de 3,5 a 61 metros (de 1 a 2 pies) y D está

en el intervalo de ,31 a 6,1 metros (de 1 a 2 pies).

7. El procedimiento de las reivindicaciones 1-6, en el que dicho medio de reacción comprende un líquido en el que dicha reacción de policondensación se realiza y dicho líquido comprende una porción de espuma y una porción predominantemente líquida.

8. El procedimiento de las reivindicaciones 1-7, en el que la longitud de cadena promedio del oligómero de PET en dicho medio de reacción aumenta en al menos 1 en dicho reactor.

9. El procedimiento de las reivindicaciones 3-8, en el que dicha alimentación de policondensación se

mantiene a una temperatura en el intervalo de 22 °C a 35 °C, en el que la presión del espacio de vapor en dicho

reactor se mantiene en el intervalo de a 3999,6 Pa (de a 3 torr).

1. El procedimiento de las reivindicaciones 3-9, en el que dicho oligómero de PET es un oligómero

copolimérico de PET que comprende al menos 9 por ciento en mol de unidades de repetición de tereftalato de

etileno y hasta el 1 por ciento de unidades de repetición de comonómero añadido.

II. El procedimiento de la reivindicación 1, en el que dichas unidades de repetición de comonómero añadido se obtienen a partir de un comonómero añadido seleccionado entre el grupo que consiste en ácido ¡softálico, ácido 2,6-naftalin-dicarboxílico, 1,4-ciclohexano-dimetanol, dietilenglicol y combinaciones de dos o más de

los mismos.

12. El procedimiento de la reivindicación 11, en el que dicho comonómero añadido comprende ácido isoftálico.

13. El procedimiento de las reivindicaciones 1-12, que comprende adicionalmente la eliminación de un producto de una salida de producto (24) de dicho reactor, en el que dicho medio de reacción forma dicho producto en dicho reactor, en el que la It.V. del PET en dicho producto está en el intervalo de ,3 a 1,2 dl/g.

14. Un reactor que comprende:

un primer segmento del reactor alargado horizontalmente (28), en el que dicho primer segmento del reactor comprende un primer miembro tubular alargado (44) y una primera bandeja (48) dispuesta sustancialmente en dicho primer miembro tubular (34), en el que dicha primera bandeja (48) se extiende a lo largo de al menos un medio la 15 longitud de dicho primer miembro tubular (34) y divide el interior de dicho primer miembro tubular (34) en las primeras cámaras superior (5) e inferior (52), en el que dicho primer segmento del reactor (28) define un primer paso de flujo interno (54) próximo a un extremo de dicho primer segmento del reactor (28) para permitir una comunicación fluida entre dichas cámaras superior (5) e inferior (52); y un cabezal alargado verticalmente (12), en el que un extremo de dicho primer segmento del reactor (28) se separa de dicho cabezal y el extremo opuesto de 2 dicho primer segmento del reactor (28) se acopla a dicho cabezal alargado verticalmente (12).

Patentes similares o relacionadas:

Dispositivos modulares para puntos de atención y usos de los mismos, del 29 de Julio de 2020, de Labrador Diagnostics LLC: Un sistema para la detección automatizada de un analito a partir de una muestra de fluido corporal, que comprende: un dispositivo de fluidos que comprende: […]

Procedimiento de oligomerización de olefinas que usa un dispositivo de limpieza, del 15 de Julio de 2020, de IFP ENERGIES NOUVELLES: Procedimiento de oligomerización de etileno para producir alfa-olefinas que comprende: - una etapa de oligomerización de etileno en una sección de reacción […]

Aparato de síntesis y método, del 8 de Julio de 2020, de Touchlight IP Limited: Un aparato de síntesis que comprende: un recipiente de reacción que tiene un primer puerto inferior y un segundo puerto superior; […]

Método y diseño de planta para la reducción de las emisiones de óxidos de azufre de puesta en marcha en la producción de ácido sulfúrico, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para la reducción de emisiones de SO2, SO3 y H2SO4 de puesta en marcha en la producción de ácido sulfúrico, en el que se convierte SO2 […]

Producción de productos sensibles a la humedad con cambios de presión, del 20 de Mayo de 2020, de SOUDAL: Un método para la producción de una composición curable por la humedad, que utiliza un recipiente de mezcla para la producción de un prepolímero […]

Un canal catiónico no selectivo en células neurales y compuestos que bloquean el canal para su uso en el tratamiento de la inflamación del cerebro, del 6 de Mayo de 2020, de UNIVERSITY OF MARYLAND, BALTIMORE: Un antagonista de SUR1 que bloquea el canal de NCCa-ATP para su uso en (a) la prevención o el tratamiento de la inflamación de las células neurales […]

Métodos y matrices para producir y secuenciar agrupaciones monoclonales de ácido nucleico, del 22 de Abril de 2020, de ILLUMINA CAMBRIDGE LIMITED: Una micromatriz que comprende: a) un sustrato que comprende al menos un pocillo, una superficie que rodea el pocillo y una superficie interna […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]