QUEMADOR RADIANTE POROSO.

Ensamblaje para quemadores radiantes porosos que comprende una placa base que comprende unas fibras cerámicas compactadas cuya composición comprende una mezcla de SiO{sub,

2} y Al{sub,2}O{sub,3} en una proporción comprendida entre 70:30 y 30:70 en peso, y una estructura porosa situada sobre la placa base cuya composición comprende entre 65 y 80% en peso de SiC y al menos un segundo componente cerámico

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200701465.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS

P.I. PROSIDER IBERICA, S.A.

IKERLAN, S. COOP.

Nacionalidad solicitante: España.

Provincia: MADRID.

Fecha de Solicitud: 29 de Mayo de 2007.

Fecha de Publicación: .

Fecha de Concesión: 25 de Junio de 2010.

Clasificación Internacional de Patentes:

- C04B30/02 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 30/00 Composiciones para piedra artificial, que no contienen ligantes (piedra artificial a partir de escoria fundida C04B 5/00). › que contienen materias fibrosas.

- C04B38/00 C04B […] › Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06).

- F23D14/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23D QUEMADORES. › F23D 14/00 Quemadores para la combustión de un gas, p. ej. de un gas mantenido en estado líquido bajo presión. › utilizando bloques permeables.

Clasificación PCT:

- C04B30/02 C04B 30/00 […] › que contienen materias fibrosas.

- C04B38/00 C04B […] › Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06).

- F23D14/16 F23D 14/00 […] › utilizando bloques permeables.

Fragmento de la descripción:

Quemador radiante poroso.

Sector de la técnica

La presente invención se relaciona con un ensamblaje que comprende una placa base que comprende unas fibras cerámicas de SiO2 y Al2O3, sobre la que se ubica una estructura porosa basada en SiC, y su empleo en quemadores porosos radiantes.

Estado anterior de la técnica

Existen múltiples procesos y equipos industriales que utilizan la radiación térmica como medio más eficiente de calentamiento. En general, se trata de procesos o equipos en los que el material o componente a calentar no absorbe el calor por convección de forma eficiente, o en los que se trata de calentar la superficie de forma rápida. En la actualidad, muchos de esos procesos/equipos industriales utilizan resistencias eléctricas como elemento calefactor. Varias han sido las razones que han favorecido esta situación. En primer lugar, el insuficiente grado de desarrollo de los quemadores radiantes de gas, prácticamente restringidos a las placas cerámicas perforadas que, en muchos casos, no tiene probada fiabilidad a largo plazo. Por otro lado, los quemadores superficiales de gas no son capaces de alcanzar las temperaturas de foco adecuadas para el proceso y tienen baja eficiencia radiante (<30%) y reducido margen de modulación de potencia. Por último, la investigación en componentes para el manejo y control de estos quemadores ha sido claramente insuficiente.

Sin embargo, la tecnología de quemadores porosos radiantes puede superar estos problemas permitiendo alcanzar temperaturas de foco caliente de aproximadamente 1400ºC, con eficiencias radiantes del orden de 50-60% en todo el rango de potencias térmicas. Este tipo de quemadores permite competir en condiciones muy ventajosas con los sistemas de calentamiento radiante eléctrico convencionales. No hay que olvidar además los beneficios que para el medio ambiente produce por su elevada eficiencia térmica: 60-70% frente al 35% máximo obtenible con el calentamiento eléctrico radiante, en términos de energía primaria. Esto se traduce en un consumo de dicha energía primaria de aproximadamente la mitad que en el calentamiento radiante eléctrico y con reducciones, al menos equivalentes, de CO2, CO y NOx.

Por otra parte, a diferencia de los quemadores de superficie, en los quemadores porosos radiantes la combustión tiene lugar en cavidades distribuidas tridimensionalmente en un medio poroso inerte, de forma que la llama queda confinada en un espacio reticular donde se completan las reacciones de combustión. La transmisión del calor, en este caso, tiene lugar desde el interior del material hacia su periferia por la acción combinada de radiación, convección y la conducción a través del medio poroso. La estructura del quemador poroso radiante tiene dos regiones bien diferenciadas: la zona de precalentamiento o placa base y la zona de combustión o estructura porosa.

El diseño de tales quemadores radiantes porosos y los materiales usados en su fabricación varían considerablemente. No obstante, el principal objetivo que se persigue es conseguir calentar el elemento radiante a la temperatura más elevada posible mediante transferencia de calor de convección a partir del proceso de combustión, y al mismo tiempo evitar la deformación, la formación de fisuras u otros daños físicos en la estructura del quemador.

Por su forma de trabajo, la estructura porosa está sometida a muy elevadas temperaturas, entre 1200º y 1400ºC, mientras que la placa base debe soportar enormes gradientes de temperatura, desde 1400ºC en su cara caliente (la que está en contacto con la estructura porosa) hasta menos de 100ºC en su cara fría. Como consecuencia de ello, se inducen grandes tensiones termomecánicas que, si no se mitigan con el adecuado diseño y selección de los materiales que componen la placa base y la estructura porosa, pueden producir fracturas en las placas bases que conducen rápidamente al colapso del quemador.

Aunque el desarrollo de capas cerámicas porosas como elementos radiantes en quemadores porosos radiantes ha aumentado la intensidad y eficiencia a la cual la energía química del combustible puede ser convertida en energía radiante, los diseños de quemadores radiantes a gas que usan capas cerámicas porosas son menos eficientes de lo que se desearía. Por lo tanto, existe una clara necesidad en la industria de desarrollar nuevos y mejorados quemadores radiantes que emplean capas de materiales cerámicos porosos que exhiban mayores eficiencias y mayores intensidades de radiación que los actualmente disponibles.

Exposición de la invención

El objeto de la presente invención es el de proporcionar una placa base y una estructura porosa para su uso en quemadores porosos radiantes, que consigue trabajar adecuadamente en condiciones radiantes en el intervalo de potencias 500 - 1500 kW/m2, manteniendo la llama radiante y homogénea sin que se produzcan degradaciones aparentes en los diferentes materiales que constituyen dicho ensamblaje, un proceso de fabricación de dicho ensamblaje y un uso de dichos quemadores radiantes.

Así, un primer aspecto de la presente invención se refiere a un ensamblaje que comprende:

Un segundo aspecto de la invención se refiere a un procedimiento para la fabricación de un ensamblaje según el primer aspecto de la invención, que comprende las siguientes etapas:

En un tercer aspecto, la invención se relaciona con el uso mencionado dicho ensamblaje para la fabricación de quemadores porosos radiantes.

Un cuarto aspecto de la invención se refiere a un quemador poroso radiante que comprende un ensamblaje según el primer aspecto de la invención.

Un último aspecto de la invención se refiere al uso de un quemador poroso radiante como se ha definido anteriormente, en procesos de conformado, en tratamientos térmicos superficiales, en procesos industriales de secado, en procesos industriales de curado y en aplicaciones domésticas.

Estas y otras características y/o ventajas de la invención se harán evidentes a la vista de las figuras y de la descripción detallada de la invención.

Descripción de las figuras

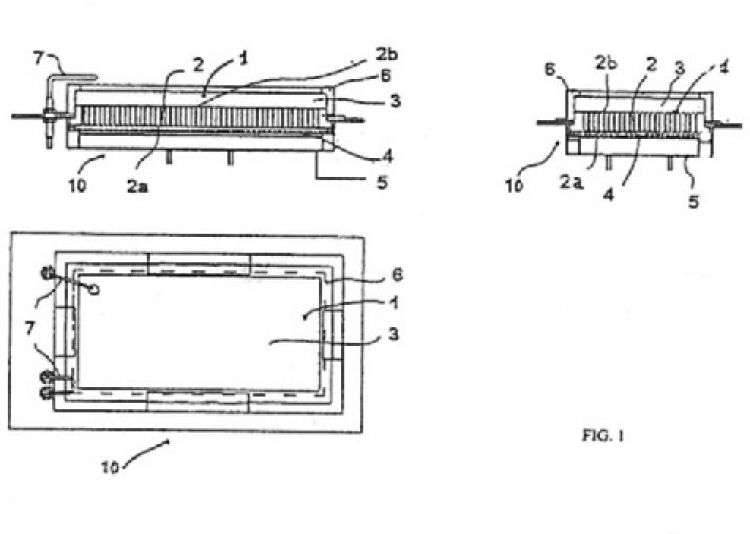

Fig. 1 Ensamblaje según la invención integrado en un quemador poroso radiante.

Fig. 2 Aspecto de una estructura porosa de composición SiC-caolín-Al2O3 tratada a 1435ºC.

Fig. 3 Micrografía (MOLR) de la estructura porosa mostrada en la Fig. 2 en donde se observa el hueco interior triangular de un puente cerámico.

Fig. 4 Microestructura (MEB) de una estructura porosa de composición SiC-caolín.

Fig. 5 Microestructura (MEB) de una estructura porosa de composición SiC-caolín-Al2O3.

Fig. 6 Aspecto de la estructura porosa del quemador poroso radiante final tras un ensayo de larga duración.

Descripción detallada de la invención

En la figura 1 se muestra un ensamblaje 1 según la invención, que comprende una placa base 2 que comprende unas fibras cerámicas compactadas cuya composición comprende una mezcla de SiO2 y Al2O3 en una proporción que varía desde 70% SiO2:30% Al2O3 hasta 30% SiO2:70%Al2O3 en peso, y una estructura porosa 3 situada sobre la placa base 2, cuya composición comprende entre 65 y 80% en peso de SiC y al menos un segundo componente cerámico.

El ensamblaje 1 está integrado en un quemador 10 poroso mostrado también en la figura 1, incluyendo dicho quemador 10 poroso unos elementos adicionales tales como un homogenizador de presiones 4, un soporte 5, un marco 6 cerámico, y unos electrodos 7 para el encendido del quemador 10 y la detección...

Reivindicaciones:

1. Un ensamblaje (1) que comprende:

2. Ensamblaje según la reivindicación 1, en donde la composición de las fibras cerámicas compactadas que constituyen la placa base (2) comprende una mezcla SiO2:Al2O3 en una proporción en peso de 46-50%:54-50%.

3. Ensamblaje según las reivindicaciones 1 ó 2, en donde el diámetro de las fibras cerámicas compactadas que constituyen la placa base (2) está comprendido entre 3 y 10 µm.

4. Ensamblaje según cualquiera de las reivindicaciones 1 a 3, en donde el segundo componente cerámico de la estructura porosa (3) es Si3N4.

5. Ensamblaje según la reivindicación 4, en donde la estructura porosa (3) comprende un 80% en peso de SiC y un 20% en peso de Si3N4.

6. Ensamblaje según cualquiera de las reivindicaciones 1 a 3, en donde el segundo componente cerámico es caolín.

7. Ensamblaje según la reivindicación 6, en donde la estructura porosa (3) comprende un 80% en peso de SiC y un 20% en peso de caolín.

8. Ensamblaje según la reivindicación 6, en donde la estructura porosa (3) comprende un tercer componente cerámico, siendo dicho tercer componente cerámico Al2O3.

9. Ensamblaje según la reivindicación 8, en donde la estructura porosa (3) comprende un 68% en peso de SiC, un 17% en peso de caolín y un 15% en peso de Al2O3.

10. Ensamblaje según cualquiera de las reivindicaciones 1 a 9, en donde el tamaño de poro de la estructura porosa (3) es de aproximadamente 3 mm de diámetro.

11. Procedimiento para la preparación de un ensamblaje (1) según cualquiera de las reivindicaciones 1 a 10, que comprende:

12. Procedimiento según la reivindicación 11, en donde la placa base (2) se prepara según un procedimiento que comprende las siguientes etapas:

13. Procedimiento según la reivindicación 12, en donde el aglutinante orgánico es una resina fenólica y el disolvente es agua.

14. Procedimiento según las reivindicaciones 12 ó 13, en donde la compactación de la pasta húmeda se realiza mediante moldeo en vacío o por inyección.

15. Procedimiento según cualquiera de las reivindicaciones 11 a 14, en donde la estructura porosa (3) se prepara según un procedimiento que comprende las siguientes etapas:

16. Procedimiento según la reivindicación 15, en donde la espuma polimérica es una espuma de poliuretano.

17. Uso del ensamblaje (1) según se define en cualquiera de las reivindicaciones 1 a 10 para la fabricación de quemadores (10) porosos radiantes.

18. Un quemador poroso radiante que comprende un ensamblaje (1) según se define en cualquiera de las reivindicaciones 1 a 10.

19. Uso de un quemador poroso radiante según la reivindicación 18, en procesos de conformado, en tratamientos térmicos superficiales, en procesos industriales de secado, en procesos industriales de curado y en aplicaciones domésticas.

20. Uso de un quemador poroso radiante según la reivindicación 19, en donde los procesos de conformado son forja y estampación de piezas planas o de poco espesor; laminación; extrusión de tubos y perfiles; conformado de piezas de vidrio plano o ligeramente curvado; conformado de piezas con base polímeros.

21. Uso de un quemador poroso radiante según la reivindicación 19, en donde los tratamientos térmicos superficiales son el recocido y el revenido.

22. Uso de un quemador poroso radiante según la reivindicación 19, en donde los procesos industriales de secado son tintado de tejidos y alfombras; secado de papel y cartón; secado de pinturas y recubrimientos con base agua; secado de áridos; secado de piezas de látex o secado de alimentos.

23. Uso de un quemador poroso radiante según la reivindicación 19, en donde los procesos industriales de curado son curado de pinturas y recubrimientos sobre chapas y productos laminados; curado de chapas de vinilo y otros plásticos; curado de placas de fibra de vidrio; curado de polímeros y curado de adhesivos.

24. Uso de un quemador poroso radiante según la reivindicación 19, en donde las aplicaciones domésticas son cocinado industrial, freidoras, grills, marmitas, salamandras, cock-tops, baños-maría, generadores de agua caliente, hornos, vitrocerámicas a gas.

Patentes similares o relacionadas:

Materia prima para la fabricación de un producto refractario, un uso de esta materia prima, así como un producto refractario que comprende dicha materia prima, del 15 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Materia prima para la fabricación de un producto refractario, que comprende las siguientes características: 1.1 la materia prima presenta una composición química, […]

QUEMADOR POROSO PARA HORNOS, del 2 de Julio de 2020, de UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA: Un quemador poroso para hornos que comprende un quemador de medio poroso con material inerte, una unidad de seguridad y control, un cabezal de […]

Sistema y procedimiento para fabricar una espuma in situ, del 11 de Diciembre de 2019, de BASF SE: Sistema para fabricar una espuma in situ, que comprende los componentes 50 a 98% en peso de uno o mas materiales de carga inorganicos A), 1 a 48% en peso […]

Materiales compuestos aislantes que comprenden un aerogel inorgánico y una espuma de melamina, del 7 de Noviembre de 2019, de ASPEN AEROGELS INC. (100.0%): Material compuesto monolítico que comprende un aerogel inorgánico reforzado mediante una espuma de melamina de celdas abiertas preformada, presentando dicho material […]

Nitrato de calcio como aditivo en hormigón armado de acero que tiene una resistencia elevada contra la carbonatación, del 23 de Octubre de 2019, de YARA INTERNATIONAL ASA: Composición de hormigón que se puede verter y curar, que comprende por m3 de hormigón curado - entre 300 y 500 kg de cemento; - entre 150 y 300 kg de agua; - entre […]

Filtro de cerámica y método para formar el filtro, del 4 de Septiembre de 2019, de ASK Chemicals LLC: Un precursor para un dispositivo de filtración, que comprende: al menos dos capas del elemento de filtro, cada capa del elemento de filtro comprende una […]

Material, uso del mismo y método para fabricar dicho material, del 19 de Junio de 2019, de Signa Labs S.r.L: Material poroso, caracterizado porque tiene: una porosidad que oscila entre el 50% y el 80%, en particular entre el 60% y el 70%; poros interconectados; […]

Método de producción de un material cerámico poroso, del 11 de Junio de 2019, de KURARAY CO., LTD.: Un método de producción de un cuerpo congelado de suspensión espesa que contiene una materia prima de cerámica a base de fosfato de calcio, que comprende paso (A): […]