Procedimiento de revestimiento por termoformado de un núcleo de cualquier forma, máquina automática destinada a su aplicación y producto final obtenido mediante tal procedimiento.

Procedimiento de revestimiento de un núcleo (1) preformado que tiene dos caras y un canto sobre el perímetro de este núcleo que une estas dos caras,

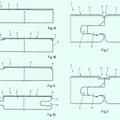

por termoformado de un material polimérico, siendo el revestimiento realizado por calentamiento, encolado y chapado al vacío de las dos hojas de material polimérico (20, 30) aplicadas sucesivamente sobre las dos caras del núcleo para recubrir completamente el núcleo (1), en una etapa, una al menos de las dos hojas de material polimérico, denominado primera hoja (30), de superficie adaptada al recubrimiento de una cara completa del núcleo, denominada primera cara, del canto del núcleo y de una parte de la otra cara del núcleo, denominada segunda cara, está encolada y después chapada al vacío sobre esta primera cara, sobre el canto y sobre la segunda cara del núcleo por unos medios que permiten acabar en un contra-rebaje sobre el canto y sobre esta segunda cara,

caracterizado por que

en otra etapa, la otra hoja de material polimérico, denominada segunda hoja (20), de superficie como mínimo complementaria de la de la primera hoja (30) para recubrir como mínimo la parte de la segunda cara que no se puede recubrir por la primera hoja, está encolada y después chapada al vacío,

siendo cualquiera el orden de estas dos fases de encolado y chapados de las dos hojas de material polimérico, y una etapa final de acabado para obtener una línea de junta fuera del canto, sobre una de sus dos caras

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2011/000186.

Solicitante: Newtis.

Nacionalidad solicitante: Francia.

Dirección: 38 avenue de la Plage 40480 Vieux Boucau FRANCIA.

Inventor/es: VERGNE,PASCAL, CAZADIEU,PIERRE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C51/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › Formación por diferencia de presión, p. ej. en vacío.

- B29C51/16 B29C 51/00 […] › Revestimiento o marcado.

- B29C51/28 B29C 51/00 […] › para aplicar una presión a través de las paredes de un saco inflado.

- B29C63/04 B29C […] › B29C 63/00 Revestimiento o recubrimiento, es decir, aplicando capas preformadas o recubrimientos de plásticos; Aparatos a este efecto (B29C 73/00 tiene prioridad; por soplado B29C 49/00; por termoformación B29C 51/00). › por doblado, enrollado, curvado u operaciones similares.

PDF original: ES-2484365_T3.pdf

Fragmento de la descripción:

Procedimiento de revestimiento por termoformado de un núcleo de cualquier forma, máquina automática destinada a su aplicación y producto final obtenido mediante tal procedimiento La invención se refiere al campo de la fabricación de productos acabados sobre la base de un núcleo de cualquier forma que se desea proteger y terminar con una capa de revestimiento de material polimérico para reforzarlo y/o 5 protegerlo y/o decorarlo, y esto mediante un procedimiento de termoformado automático. La invención se aplica particularmente a productos de deportes y de ocio, de tipo flotador para deportes náuticos, pero también a elementos de decoración, a mobiliario o a otros productos de organización, del tipo expositores para lugares de ventas y otros.

Clásicamente, para el acabado de productos de cualquier forma, existen numerosos procedimientos de 10 revestimientos que utilizan unos materiales poliméricos.

En el campo particular de las tablas de surf, el procedimiento más antiguo, tradicional, es un procedimiento manual: el elemento flotador con la forma deseada definida por un núcleo, terminado con pulido manual, está recubierto de una envoltura de fibras de vidrio impregnadas de resina de poliéster o "epoxi" que forma una carcasa externa de refuerzo y da al flotador su forma final. Una capa de resina pura parafinada y un pulido da al flotador su aspecto 15 final. Este método tradicional es totalmente manual y artesanal.

Los inconvenientes de tal técnica son que los productos utilizados son nocivos y afectan a las condiciones de trabajo, que el tiempo de realización es muy largo, que necesita una cualificación particular de los operarios, y que al final la carcasa exterior es muy frágil al impacto. Además, las posibilidades de decoración son limitadas.

Unos procedimientos industriales se han desarrollado por lo tanto para construir la carcasa externa de un flotador, 20 bien por rotomoldeo e inyección de la espuma en el interior de la carcasa así formada, bien por apilado de las diferentes capas en un molde y conformación en prensa utilizando bien el calentamiento, bien la producción a vaciado, o bien una combinación de estas técnicas.

Los inconvenientes de estas técnicas industriales son en primer lugar que necesitan la utilización de moldes y no permiten personalizar la forma del flotador, dependiendo la forma de la carcasa externa exclusivamente de la forma 25 del molde. Además, todas las tablas fabricadas en molde tienen siempre un plano de junta que se sitúa en el centro del canto de la tabla: por razones prácticas de desmoldeo es, en efecto, imposible colocar el plano de junta en otro sitio. Es el caso por ejemplo de una tabla tal como la descrita en la solicitud de patente US 2008/0146102.

Así, para un flotador, el plano de junta se sitúa siempre en el contorno de la tabla y en el medio del canto, que es justamente la zona más expuesta a los choques, y la unión del revestimiento en este sitio hace las tablas frágiles. 30 Además, el canto de la tabla es una zona de deslizamiento importante. Posicionar la junta en este sitio viene a perturbar el flujo sobre el flotador en el agua. Finalmente, el plano de junta en el centro del canto de la tabla no es estético y es poco apreciado por los usuarios. Algunos fabricantes están obligados a ocultarlo.

En lo que se refiere a los equipamientos, los procedimientos de termoformado automáticos más clásicos utilizados para reproducir unas piezas de plástico idénticas que utilizan unos moldes (capó de motor, expositor para lugares de 35 venta, piezas de electrodoméstico, embalajes alimenticios, etc.) pueden ser realizados con la ayuda de máquinas de termoformado a la venta en el mercado. Las prensas de membranas, hoy día, permiten la conformación de chapado y de encolado de piezas de cualquier tipo, pero sin la posibilidad de acabar en un contrarrebaje.

Para unas formas cualesquiera, pero formadas a partir de núcleos con caras principales planas, tal como por ejemplo las descritas en la patente US 5728246, se han adoptado unas disposiciones particulares para el 40 recubrimiento de los cantos que pueden ser o bien convexos, o bien cóncavos: la enseñanza principal es que es indispensable limitar el desbordamiento de la hoja que recubrirá el canto, en particular para evitar pliegues: no está previsto nunca acabar en un contrarrebaje sobre la cara opuesta de la cara cubierta principalmente por una hoja de material polimérico.

La solicitud de patente FR 2674170 describe un procedimiento de realización de un panel por chapado de una placa 45 de virutas de madera aglomerada, mediante una hoja de papel recubierta de una película protectora de melanina dura y transparente, siendo el chapado efectuado a temperaturas elevadas y bajo fuertes presiones. La máquina de chapado utilizada es conocida y comprende dos paredes articuladas que son accionadas por giro alrededor de la placa, para aplicar bajo presión del revestimiento de chapado contra los bordes longitudinales de la placa durante un tiempo suficiente para el endurecimiento en caliente de un adhesivo interpuesto entre el chapado y los dos bordes. 50

La solicitud de patente DE10254957 describe, para la realización de elementos de mobiliario o de equipamiento interior, un procedimiento de realización de un panel formado bajo prensa a vacío en el que una primera cara está totalmente recubierta de un chapado, después la segunda cara y el canto son recubiertos por una segunda hoja, de manera que se facilite el acabado, pero la línea de junta de acabado está exactamente en el ángulo formado por la primera cara y el canto, lo que la invención busca evitar. 55

La invención se refiere a un procedimiento automatizable y por lo tanto industrial para revestir un núcleo preformado y formar así una carcasa externa de refuerzo por termoformado, chapado y encolado de las hojas poliméricas, aplicable sobre cualquier forma o núcleo, siendo el termoformado efectuado directamente sobre la pieza sin utilización de un molde.

El procedimiento de revestimiento realizado permite también cubrir la pieza socavada, evitando así un plano de junta 5 en el canto ya que el plano de junta puede ser colocado como se desea en diferentes sitios, y en particular en la parte superior de la tabla, lo que evita cualquier perturbación del deslizamiento sobre el agua del flotador.

Finalmente, el procedimiento, si se industrializa, permite una ganancia de tiempo en producción conservando al mismo tiempo la posibilidad de realizar formas personalizables.

Tal como se describirá más en detalle a continuación, el procedimiento según la invención permite la utilización de 10 materiales más resistentes a los choques y a los impactos. Permite también la impresión numérica que asegura una calidad de reproducción gráfica para la decoración. Los materiales, y el procedimiento que los utiliza, son también menos nocivos para los operarios y el medioambiente.

Según la invención, un procedimiento de revestimiento de un núcleo preformado que tiene dos caras y un canto sobre el perímetro de este núcleo que une estas dos caras, por termoformado de un material polimérico, siendo el 15 revestimiento realizado por calentamiento, encolado y chapado a vacío de dos hojas de material polimérico aplicadas sucesivamente sobre las dos caras del núcleo para recubrir completamente el núcleo, está caracterizado por que:

- en una etapa, una al menos de las dos hojas de material polimérico denominada primera hoja, de superficie adaptada al recubrimiento de una cara completa del núcleo, denominada primera cara, del canto del núcleo y de una 20 parte de la otra cara del núcleo, denominada segunda cara, es encolada y después chapada al vacío sobre esta primera cara, sobre el canto y sobre la segunda cara del núcleo mediante unos medios que permiten acabar en un contra-rebaje sobre el canto y sobre esta segunda cara, - en otra etapa, la otra hoja de material polimérico, denominada segunda hoja, de superficie como mínimo complementaria de la de la primera hoja para recubrir como mínimo la parte de la segunda cara que no se puede 25 recubrir por la primera hoja, es encolada y después chapada al vacío, siendo cualquiera el orden de estos dos encolados y chapados de las dos hojas de material polimérico, y una etapa final de acabado para obtener una línea de junta fuera del campo, sobre una de sus dos caras.

En un primer modo de realización, el procedimiento está además caracterizado por que la superficie de la segunda hoja de material polimérico es complementaria de la de la primera hoja para el recubrimiento completo del núcleo, 30 estando una línea de junta formada en la unión entre estas dos hojas durante la etapa final.

La invención tiene... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de revestimiento de un núcleo (1) preformado que tiene dos caras y un canto sobre el perímetro de este núcleo que une estas dos caras, por termoformado de un material polimérico, siendo el revestimiento realizado por calentamiento, encolado y chapado al vacío de las dos hojas de material polimérico (20, 30) aplicadas sucesivamente sobre las dos caras del núcleo para recubrir completamente el núcleo (1) , en una etapa, una al 5 menos de las dos hojas de material polimérico, denominado primera hoja (30) , de superficie adaptada al recubrimiento de una cara completa del núcleo, denominada primera cara, del canto del núcleo y de una parte de la otra cara del núcleo, denominada segunda cara, está encolada y después chapada al vacío sobre esta primera cara, sobre el canto y sobre la segunda cara del núcleo por unos medios que permiten acabar en un contra-rebaje sobre el canto y sobre esta segunda cara, 10

caracterizado por que en otra etapa, la otra hoja de material polimérico, denominada segunda hoja (20) , de superficie como mínimo complementaria de la de la primera hoja (30) para recubrir como mínimo la parte de la segunda cara que no se puede recubrir por la primera hoja, está encolada y después chapada al vacío, siendo cualquiera el orden de estas dos fases de encolado y chapados de las dos hojas de material polimérico, y 15

una etapa final de acabado para obtener una línea de junta fuera del canto, sobre una de sus dos caras.

2. Procedimiento según la reivindicación 1, caracterizado por que la superficie de la segunda hoja de material polimérico es complementaria de la de la primera hoja para el recubrimiento completo del núcleo, estando una línea de junta formada en la unión entre estas dos hojas durante la etapa final.

3. Procedimiento de revestimiento según una de las reivindicaciones 1 y 2, caracterizado por que, para un núcleo 20 destinado a un flotador para deportes de deslizamiento sobre agua, la cara del núcleo de dicha primera cara es la cara destinada a deslizarse sobre el agua, de manera que la junta entre estas dos hojas sea realizada, en la etapa final del procedimiento, sobre la segunda cara, sobre la parte superior del flotador.

4. Procedimiento según la reivindicación 1, caracterizado por que la segunda hoja de material polimérico (20) tiene una superficie adaptada al menos al recubrimiento completo de la segunda cara y del canto, y por que está encolada 25 y después chapada al vacío sobre esta segunda cara y sobre el canto mediante medios que permite acabar en un contra-rebaje sobre el canto, siendo el canto así recubierto por las dos hojas de material polimérico y siendo la junta formada por recubrimiento de las dos hojas de polímero.

5. Procedimiento de revestimiento según una de las reivindicaciones anteriores, caracterizado por que el procedimiento se realiza manualmente, siendo las hojas poliméricas cortadas según las superficies a encolar antes 30 del encolado.

6. Procedimiento de revestimiento según una de las reivindicaciones 1 y 2, caracterizado por que el procedimiento se realiza mediante una máquina automática, siendo las hojas de material polimérico encoladas y chapadas, y después cortadas según la línea de junta.

Patentes similares o relacionadas:

Material de recubrimiento para recubrir superficies irregulares así como procedimiento, del 22 de Julio de 2020, de HOMAG GmbH: Material de recubrimiento, en particular material de recubrimiento de superficies estrechas, para recubrir una superficie irregular de una […]

Dispositivo y procedimiento para plegado, del 3 de Mayo de 2019, de Dr. Stoffel, Kai Konstantin: Un dispositivo para fabricar una pieza de trabajo , de construcción compleja que se compone de al menos dos componentes y una capa decorativa, que […]

Dispositivo y procedimiento para el rebordeo, del 2 de Mayo de 2018, de Dr. Stoffel, Kai Konstantin: Dispositivo para rebordear una capa decorativa flexible saliente en una pieza de trabajo, con - un soporte para recibir y sujetar la pieza de trabajo, - al […]

Aparato y procedimiento para el acoplamiento y/o plegado de borde de paneles con activación de cola caliente, del 29 de Noviembre de 2017, de Persico S.p.A: Aparato para un proceso de acoplamiento y/o plegado de borde en caliente, en el que una capa de revestimiento está fijada sobre una pieza , que comprende […]

Dispositivo y procedimiento para el bordeado de una capa decorativa saliente en una pieza de trabajo, del 29 de Junio de 2016, de Dr. Stoffel, Kai Konstantin: Dispositivo para el bordeado de una capa decorativa saliente en una pieza de trabajo , con - un soporte para recibir y sujetar la pieza de trabajo […]

Procedimiento para la fabricación de un panel, en particular un panel de suelo, y panel, en particular panel de suelo, del 25 de Enero de 2016, de Fritz Egger GmbH ; Co. OG: Procedimiento para la fabricación de un panel , en particular un panel de suelo,

- presentando el panel una placa de soporte y un revestimiento […]

Procedimiento para la fabricación de un panel, en particular un panel de suelo, y panel, en particular panel de suelo, del 25 de Enero de 2016, de Fritz Egger GmbH ; Co. OG: Procedimiento para la fabricación de un panel , en particular un panel de suelo,

- presentando el panel una placa de soporte y un revestimiento […]

Dispositivo y método para la fabricación de un cuerpo estratificado, del 8 de Julio de 2015, de KATOMOKUZAI KOGYO CO., LTD: Un aparato para la fabricación de un producto estratificado en el que un material decorativo se lamina sobre una superficie y una cara lateral de un material de base […]

Máquina de revestimiento de perfiles, del 25 de Febrero de 2015, de DUSPOHL MASCHINENBAU GMBH: Máquina de revestimiento de perfiles que presenta un recorrido de transporte para el perfil que va a ser revestido y una pluralidad […]