PROCEDIMIENTO PARA LA ELIMINACION DE AMONIACO Y DE POLVO DE UN GAS DE ESCAPE QUE RESULTA DURANTE LA PRODUCCION DE UREA.

Procedimiento para la eliminación de amoniaco y de polvo de un gas de escape,

que se produce durante la fabricación de urea, en el que el gas de escape es inyectado en un primer lavador y el gas de enfriamiento procedente del proceso de producción es inyectado en un segundo lavador y en el que se inyecta en el segundo lavador una solución acuosa, pasando tanto el gas de escape como también el gas de enfriamiento, antes de salir del correspondiente lavador, por al menos un separador de gotas e inyectando la solución acuosa procedente del segundo lavador en el primer lavador en el que también penetra el gas de escape y en el que el agua añadida se inyecta en su totalidad en la parte superior a través del separador de gotas y en la parte inferior a través de una zona de lavado fino limitada con un fondo de separación impermeable a líquidos del primer lavador y se pulveriza sobre el al menos un separador de gotas, con lo que se produce en la zona de lavado fino una dilución grande por medio del agua añadida, de manera, que se reduce la concentración en urea de las gotas y que la solución acuosa formada en la zona de lavado fino se transfiere a continuación al segundo lavador y la solución acuosa procedente del segundo lavador se inyecta en la zona de lavado principal del primer lavador prevista debajo del fondo de separación

Tipo: Resumen de patente/invención. Número de Solicitud: W04009886EP.

Solicitante: UHDE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: FRIEDRICH-UHDE-STRASSE 15,44141 DORTMUND.

Inventor/es: NIEHUES,PAUL, FRANZRAHE,HARALD.

Fecha de Publicación: .

Fecha Concesión Europea: 4 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- B01D53/58 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Amoniaco.

- C05C3/00 QUIMICA; METALURGIA. › C05 FERTILIZANTES; SU FABRICACION. › C05C FERTILIZANTES NITROGENADOS. › Fertilizantes que contienen otras sales de amonio o amoniaco en sí, p. ej. amoniaco líquido.

Clasificación PCT:

- B01D47/06 B01D […] › B01D 47/00 Separación de partículas dispersas en el aire, gases o vapores utilizando un líquido como agente de separación (B01D 45/10 tiene prioridad; columnas de fraccionamiento o sus elementos B01D 3/16). › Limpieza por pulverización.

- B01D53/58 B01D 53/00 […] › Amoniaco.

- C05C1/00 C05C […] › Fertilizantes de nitrato amónico.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento para la eliminación de amoniaco y de polvo de un gas de escape que resulta durante la producción de urea.

El invento se refiere a un procedimiento para la eliminación de amoniaco y de polvo de un gas de escape, que se produce en el proceso de fabricación de urea, en el que el gas de escape se inyecta en un primer lavador y un gas de enfriamiento procedente del proceso de producción se inyecta en un segundo lavador y en el que el agua de proceso depurada o no depurada se vierte en un lavador y en el otro lavador se vierte una solución acuosa, pasando tanto el gas de escape, como también el gas de enfriamiento antes de salir del correspondiente lavador por al menos un separador de gotas.

En la producción de abonos, que contienen amonio, respectivamente de abonos, que pueden desprender amoniaco, por ejemplo abonos, que contienen urea, se producen en los diferentes escalones de producción corrientes de aire de escape, que contienen amoniaco y polvo, que es preciso limpiar antes de cederlos al medio ambiente o de devolverlos al proceso. Estos gases de escape se producen en especial durante la granulación y el enfriamiento.

Para la eliminación del polvo del gas de escape procedente de la granulación y del gas de enfriamiento del granulado se conoce un procedimiento conforme con el género indicado (International Fertilizer Industry Association, IFA Technical Conferennce, Marrakech, Marruecos, 28 de septiembre a 1 de octubre 1998: ponencia "Saskferco urea plant revampimg" de Pan Orphanides y Peter Orphanides). Para la realización de este procedimiento se prevén dos lavadores equipados cada uno en la parte superior con al menos un separador de gotas (Demister). En él se inyecta en el primer lavador el gas de escape procedente de la granulación, mientras que en el segundo lavador se inyecta el gas de enfriamiento. Para la limpieza se inyecta en el segundo lavador agua añadida, con preferencia agua de proceso depurada o no depurada, por debajo del separador de gotas y en contracorriente con el gas de enfriamiento. La solución acuosa procedente del segundo lavador es inyectada después, igualmente en contracorriente con el gas de escape a limpiar, en el primer lavador.

En la práctica se comprobó, que este procedimiento conocido todavía merece mejoras. Dado que la solución acuosa procedente del primer lavador tiene que ser procesada adicionalmente, respectivamente debe ser utilizada más adelante, se pretende, que la concentración en urea en la solución acuosa se ajuste lo más alta posible para mantener lo más bajo posible el coste en energía necesario para la concentración de la solución acuosa formada. Sin embargo en el procedimiento actual existen límites para esta concentración máxima. Los valores máximos actuales de la concentración en urea en la solución acuosa del primer lavador es aproximadamente del 30 a 45%, no siendo posibles concentraciones más altas, ya que a pesar del separador de gotas no es posible evitar del todo, que en el gas de escape saliente queden gotas con contenido en urea y den lugar en este a una concentración en urea correspondientemente alta.

A través del documento DE 33 06 664 A1 se conoce fundamentalmente una ejecución en dos escalones de un único lavador del gas de escape con una zona de lavado principal y una zona de lavado fino.

El objeto del invento es por ello desarrollar un procedimiento conforme con el género indicado de tal modo, que se pueda reducir de manera manifiesta la carga del gas de escape.

Este problema se soluciona según el invento en un procedimiento de clase mencionada por el hecho de que el agua añadida se inyecta en primer lugar en una zona de lavado fino limitada por arriba por el separador de gotas y por abajo por un fondo de separación impermeable al líquido de un primer lavador y se pulveriza sobre el al menos un separador de gotas y por el hecho de que la solución acuosa formada en la zona de lavado fino se inyecta después en el segundo lavador, inyectando la solución acuosa procedente del segundo lavador en la zona de lavado principal prevista debajo del fondo de separación del primer lavador, en la que también penetra el gas de escape.

Con ello, contrariamente al procedimiento conocido, el agua añadida es inyectada en su totalidad en la zona adicional de lavado fino prevista en el primer lavador en el que penetra el gas de escape cargado con gotas antes de pasar el separador de gotas. En la zona de lavado fino tiene lugar por medio del agua añadida una dilución grande, de manera, que la concentración en urea de las gotas es reducida considerablemente. Al mismo tiempo tiene lugar también una limpieza del separador de gotas.

Con la dilución grande de las gotas es posible incrementar de manera manifiesta la concentración en urea de la solución acuosa en la zona de lavado principal del lavador, de manera, que se puede reducir el coste en energía para la concentración ulterior de la solución acuosa. Además, con este proceso se puede lograr, que la carga de polvo en el gas de escape pueda ser reducida desde los aproximadamente 50 mg/m3 alcanzables en la actualidad a 20 mg/m3.

La solución acuosa procedente del segundo lavador se inyecta en el primer lavador, obviamente en la zona de lavado principal prevista debajo del fondo de separación, en la que también penetra el gas de escape.

Para la separación entre la zona de lavado fino y la zona de lavado principal del primer lavador se utiliza con preferencia un fondo con forma de campana. Fundamentalmente también se pueden utilizar otros fondos de separación, que sean impermeables a líquidos, pero permeables a gases.

Para reducir la concentración de amoniaco en el gas de escape se prevé en otra configuración ventajosa, que en la zona de lavado fino del prime lavador se inyecte un ácido. Por ejemplo se puede utilizar ácido sulfúrico o ácido nítrico. El tratamiento de esta clase con ácido es conocido, por ejemplo a través del documento EP 0 440 932 B1.

Para optimizar desde el punto de vista de la energía el procesamiento ulterior de la solución acuosa procedente del primer lavador se prevé con preferencia, que en la zona de lavado principal del primer lavador se ajuste una concentración en urea del 40 al 60%, con preferencia del 55%. Con ello se puede reducir de manera manifiesta el coste en energía de la concentración sin que esta concentración muy alta en urea en la solución acuosa conduzca a problemas en la limpieza del gas de escape, ya que, como se mencionó más arriba, en la zona de lavado fino tiene lugar una dilución grande de las gotas, que penetran en esta zona.

El invento se describirá a continuación con detalle y a título de ejemplo por medio del dibujo. En él muestran:

La figura 1, un esquema de principio para la realización del procedimiento.

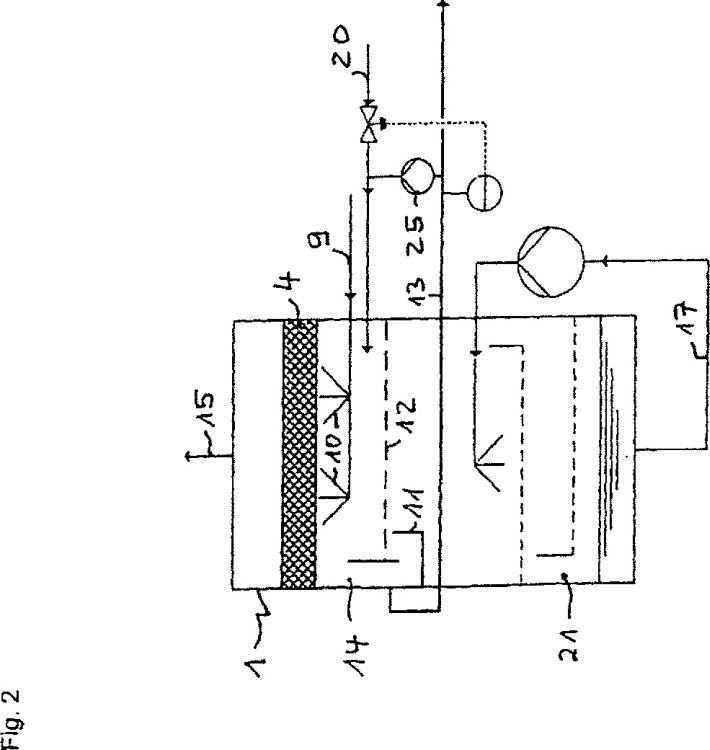

La figura 2, un detalle de la figura 1 en una configuración especial.

Una instalación para la realización del procedimiento posee en primer lugar un primer lavador 1 y un segundo lavador 2. Delante del primer lavador 1 se halla un escalón 3 de limpieza previa. En la parte superior del primer lavador 1 está dispuesto un separador 4 de gotas (Demister) e igualmente un separador 5 de gotas en el segundo lavador 2. El primer lavador 1 está subdividido en dos zonas de lavado, estando dispuestos por debajo del separador 4 de gotas, formando una zona 14 de lavado fino, un fondo 12 de separación impermeables a líquidos (por ejemplo un fondo con forma de campana) así como una salida 11. Por debajo del fondo 12 de separación se halla la zona 21 de lavado principal del primer lavador 1.

Los elementos de la instalación descritos en lo que antecede forman con preferencia parte de una instalación para la producción de abonos, con preferencia urea, y están conectados con un granulador y un refrigerador no representados. Del granulador no representado se aporta gas de escape cargado con amoniaco y con polvo, como de indica con la flecha 6, al escalón 3 de limpieza previa. El gas de escape pasa a través del escalón 3 de limpieza previa y es introducido en la zona 21 de lavado principal del primer lavador 1. El gas de enfriamiento, igualmente con carga, se aporta directamente al segundo lavador 2, lo que se indica con la flecha 7.

El agua añadida, con preferencia agua de proceso depurada o no depurada, se aporta directamente a la zona 14 de lavado fino del primer lavador 1, estando indicada la tubería de entrada del agua con las flechas 8, 9. La tubería de entrada de agua desemboca en el interior del lavador 1 por debajo del separador...

Reivindicaciones:

1. Procedimiento para la eliminación de amoniaco y de polvo de un gas de escape, que se produce durante la fabricación de urea, en el que el gas de escape es inyectado en un primer lavador y el gas de enfriamiento procedente del proceso de producción es inyectado en un segundo lavador y en el que se inyecta en el segundo lavador una solución acuosa, pasando tanto el gas de escape como también el gas de enfriamiento, antes de salir del correspondiente lavador, por al menos un separador de gotas e inyectando la solución acuosa procedente del segundo lavador en el primer lavador en el que también penetra el gas de escape y en el que el agua añadida se inyecta en su totalidad en la parte superior a través del separador de gotas y en la parte inferior a través de una zona de lavado fino limitada con un fondo de separación impermeable a líquidos del primer lavador y se pulveriza sobre el al menos un separador de gotas, con lo que se produce en la zona de lavado fino una dilución grande por medio del agua añadida, de manera, que se reduce la concentración en urea de las gotas y que la solución acuosa formada en la zona de lavado fino se transfiere a continuación al segundo lavador y la solución acuosa procedente del segundo lavador se inyecta en la zona de lavado principal del primer lavador prevista debajo del fondo de separación.

2. Procedimiento según la reivindicación 1, caracterizado porque como fondo (12) de separación se utiliza un fondo con forma de campana.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque en la zona (14) de lavado fino del primer lavador (1) se inyecta un ácido.

4. Procedimiento según la reivindicación 1 o una de las reivindicaciones siguientes, caracterizado porque en la zona (12) de lavado principal del primer lavador (1) se ajusta una concentración en urea del 40 al 60%, con preferencia del 55%.

Patentes similares o relacionadas:

Composición ambientadora y método de preparación de la misma, del 15 de Abril de 2020, de Wang, Jingning: Composición ambientadora, caracterizada por que la composición ambientadora comprende el componente A y el componente B, en donde la relación […]

Método para controlar el contenido de amoniaco en gases de escape de cemento y plantas de cemento con emisión controlada de amoniaco, del 6 de Noviembre de 2019, de HeidelbergCement AG: Método para controlar un contenido de amoniaco en el gas de combustión (E) de una planta de fabricación de cemento, en el que la corriente gaseosa (G) producida […]

Un proceso para la incineración de NH3 y un incinerador de NH3, del 8 de Mayo de 2019, de Duiker Combustion Engineers B.V: Un proceso para la incineración de NH3 en un incinerador de NH3 que comprende: a. una primera etapa de incineración que comprende: i. hacer reaccionar […]

Sistema de tratamiento de emisiones con catalizadores generadores de amoníaco y RCS, del 18 de Octubre de 2018, de BASF CORPORATION: Un sistema de tratamiento de emisiones para una corriente de escape de un motor diésel o un motor de gasolina de combustión pobre que […]

Tratamiento de NOx de gases de combustión, del 13 de Diciembre de 2017, de PeroxyChem LLC: Un método para retirar NOx de una corriente de gas de combustión de una planta de energía de una compañía eléctrica retroajustada, que comprende: […]

Procedimiento de recuperación y de reciclaje de amoniaco, del 13 de Septiembre de 2017, de Alcion Environnement: Procedimiento de tratamiento de un efluente contaminado con amoniaco, caracterizado por que comprende las etapas siguientes: - recuperación de un efluente gaseoso […]

Proceso y equipo para la recuperación de amoníaco de una corriente gaseosa, del 22 de Marzo de 2017, de SAIPEM S.P.A.: Un proceso para la recuperación de amoníaco y urea contenidos en una corriente gaseosa, incluyendo dicho proceso las fases siguientes: (a) someter la corriente gaseosa […]

Proceso y planta para reducir las pérdidas de amoníaco y olores emitidos a partir de un material o un residuo orgánico a la atmósfera, del 21 de Septiembre de 2016, de N2 Applied AS: Un proceso para reducir la pérdida de amoníaco y olores emitidos a partir de un material orgánico a la atmósfera, que comprende alimentar aire a un generador de plasma por […]