PASO DE TRANSMISION ROTATIVA PARA UNA MAQUINA CORTADORA DE TUBOS.

Paso de transmisión rotativa compuesta de:

- un árbol (3) rotativo sobre un eje longitudinal extendido en dirección longitudinal (L) con,

como mínimo, un taladro longitudinal (26, 27, 28) extendido en dirección longitudinal (L),

- en la que está dispuesta, respectivamente, una barra de empuje (43, 44, 45) desplazable ida y vuelta en dirección longitudinal (L) respecto del árbol (3) y

- cómo mínimo, una ventana (22, 23) en una pared lateral del árbol, que se extiende, respectivamente, hacia un taladro longitudinal (26, 27, 28) asignado y

- cómo mínimo, una horquilla de empuje (12, 13, 14), desplazable fuera del árbol (3) en dirección longitudinal (L) y asignada, respectivamente, a una de las barras de empuje (43, 44, 45) y

- respectivamente, una conexión activa extendida a través de la ventana (22, 23) asignada a la abertura longitudinal (26, 27, 28) asignada, entre la horquilla de empuje (12, 13, 14) asignada y la barra de empuje (43, 44, 45) asignada, que transmite un movimiento de ida y vuelta respecto del árbol (3) de la horquilla de empuje (12, 13, 14) asignada a la barra de empuje (43, 44, 45) asignada y permite un movimiento rotativo del árbol (3) en relación a la horquilla de empuje (12, 13, 14) asignada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2007/001588.

Solicitante: RATTUNDE & CO GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BAUERNALLEE 23,19288 LUDWIGSLUST.

Inventor/es: RATTUNDE,ULRICH.

Fecha de Publicación: .

Fecha Concesión Europea: 20 de Enero de 2010.

Clasificación Internacional de Patentes:

- B23B3/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23B TORNEADO; TALADRADO (usando un electrodo en lugar de una herramienta B23H, p.ej. haciendo agujeros B23H 9/14; trabajando con un haz de laser B23K 26/00; dispositivos para copiar o controlar B23Q). › B23B 3/00 Máquinas o dispositivos para tornear de utilización general, p. ej. tornos paralelos con barras de carro de torno y rosca hembra; Conjunto de máquinas para tornear. › en los que las herramientas efectúan un movimiento radial; Cabezas portaherramientas apropiadas.

- B23B5/16 B23B […] › B23B 5/00 Máquinas o dispositivos para tornear especialmente concebidos para realizar un trabajo particular; Accesorios correspondientes especialmente concebidos con este fin. › para biselar, achaflanar, o desbarbar las extremidades de barras o tubos.

- B23D21/04 B23 […] › B23D CEPILLADO; MORTAJADO; CIZALLADO; BROCHADO; ASERRADO; LIMADO; RASPADO; OPERACIONES ANALOGAS NO PREVISTAS EN OTRO LUGAR, PARA EL TRABAJO DE METALES CON ARRANQUE DE MATERIAL (fabricación de ruedas dentadas o de órganos similares B23F; corte del metal por calentamiento localizado B23K; dispositivos para copiar o controlar B23Q). › B23D 21/00 Máquinas o dispositivos para el cizallado o el troceado de tubos (en tanto que el equipo complementario para prensas de embutir B21D 24/16; por aserrado, véanse los grupos correspondientes a las máquinas o dispositivos para aserrar). › Máquinas para seccionar tubos dotadas de soportes de herramientas rotativos.

- B26D3/16 B […] › B26 HERRAMIENTAS MANUALES DE CORTE; CORTE; SEPARACION. › B26D CORTE; DETALLES COMUNES A LAS MAQUINAS DE PERFORACION, PUNZONADO, CORTE, O CORTE CON SACABOCADOS (disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos B02C 18/00; corte mediante chorros de fluidos abrasivos B24C 5/02; herramientas manuales de corte B26B). › B26D 3/00 Corte de una pieza caracterizado por la naturaleza del corte; Equipo a este efecto. › Corte de vástagos o de tubos transversalmente.

Clasificación PCT:

- B23B29/034 B23B […] › B23B 29/00 Porta-herramientas para herramientas de corte no rotativas (B23B 27/12 tiene prioridad ); Barras o cabezas de escariado; Accesorios para los porta-herramientas. › con herramientas de movimiento radial, p. ej. para hacer chaflanes o rebajes.

- B23D21/04 B23D 21/00 […] › Máquinas para seccionar tubos dotadas de soportes de herramientas rotativos.

- B23D3/00 B23D […] › Máquinas cepilladoras o mortajadoras que cortan por desplazamiento relativo de útil y de la pieza que va a ser trabajada según una dirección vertical u oblicua.

- B23D79/12 B23D […] › B23D 79/00 Métodos, máquinas o dispositivos no previstos en otro lugar, para el trabajo del metal por levantamiento de materia (por medio de operaciones combinadas B23D 81/00; fabricación de metal por acción de una fuerte concentración de corriente electrica B23H; corte por haz de electrones B23K 15/00, por rayos láser B23K 26/00; otros procedimientos mecánicos de trabajo del metal B23P; portaherramientas de máquinas-herramientas B23Q 3/00; empuñaduras o mangos de instrumentos manuales B25G). › Máquinas o dispositivos para descascarillar las barras o tubos utilizando herramientas cortantes dispuestas alrededor de la pieza a trabajar, por cualquier método que no sea el de torneado (por torneado B23B 5/12).

Fragmento de la descripción:

Paso de transmisión rotativa para una máquina cortadora de tubos.

La invención se refiere a un paso de transmisión rotativa, una máquina para la mecanización de extremos de un material perfilado en forma de barras y un procedimiento con un paso de transmisión rotativa y un procedimiento para la mecanización de extremos de un material perfilado en forma de barras.

Los pasos de transmisiones rotativas son conocidos en el actual estado de la técnica. En la forma convencional, una barra de empuje dispuesta céntricamente en un árbol rotativo es accionada ida y vuelta en uno de sus extremos frontales en sentido longitudinal. El movimiento de traslación del accionamiento es transferido mediante la barra de empuje, por ejemplo, a una herramienta en el otro extremo de la barra de empuje y, de este modo, controlada. También es conocido disponer múltiples barras de empuje intercaladas en forma telescópica de modo concéntrico en un árbol rotativo y controlar múltiples herramientas. Sin embargo, en los pasos de transmisiones rotativas es desventajoso el hecho de que múltiples mecanismos de accionamiento translatorio para las barras de empuje deban disponerse en la cara frontal del árbol rotativo. Consecuentemente, en la misma cara frontal también está dispuesto el accionamiento para el propio árbol. De este modo se producen problemas de espacio.

En el otro extremo de las barras de empuje intercaladas de forma telescópica, los movimientos de traslación deben ser desintercalados y conducidos a las diferentes herramientas. Esto presupone una mecánica adicional.

En el Documento DE 36 17 103 C1 se describe un husillo dotado de un dispositivo de sujeción de herramientas de una máquina herramienta. En este caso, el husillo rotativo dispuesto en una máquina herramienta presenta medios de sujeción para sujetar y desmontar una herramienta. Un acumulador de energía está cargado en el caso de una herramienta no sujetada y, con la herramienta sujetada, descargado al menos en forma parcial para apretar los medios de sujeción.

Por el documento DE 198 56 738 C1 se conoce una máquina herramienta para la mecanización de piezas de trabajo. En este caso, un portaherramientas es desplazable por medio de un mecanismo tornillo sinfín de bolas circulantes con tornillo sinfín de bolas circulantes y una carcasa de tornillo sinfín. Sin embargo, en este caso, el control independiente de múltiples herramientas no es posible.

Por el documento DE 14 632 26 se conoce un equipo automático de corte de tubos. En este caso, para la mecanización de los tubos está dispuesto un dispositivo que gira y guía el tubo a mecanizar, y una herramienta de corte guiada a lo largo de la línea media del tubo. Y un circuito de control que coordina la herramienta de corte y el dispositivo de guía y giro.

El objetivo de la presente invención es poner a disposición un paso de transmisión rotativa, un procedimiento con un paso de transmisión rotativa, una máquina de corte que presenta un paso de transmisión rotativa de este tipo, y un procedimiento para la mecanización de extremos de un material perfilado en forma de barras.

En su primer aspecto, el objetivo se consigue mediante un paso de transmisión rotativa de conformidad con las características de la reivindicación 1. El paso de transmisión rotativa según la invención presenta un árbol rotativo sobre un eje longitudinal extendido en dirección longitudinal con, como mínimo, un taladro longitudinal extendido en dirección longitudinal en el que se encuentra dispuesto una barra de empuje desplazable ida y vuelta en relación al árbol. Como mínimo, una ventana está dispuesta en la pared lateral del árbol, la que tiene asignado, respectivamente, un taladro longitudinal y conecta el taladro longitudinal con el exterior del árbol. Los bordes de la como mínimo única ventana lateral están, preferentemente, distanciados de las caras frontales del árbol, y se extienden completamente en la pared de árbol lateral. Exteriormente al árbol está dispuesta, como mínimo, una horquilla de empuje desplazable en dirección longitudinal, asignada, respectivamente, a una de las barras de empuje. Entre la horquilla de empuje asignada y la barra de empuje asignada está dispuesta una conexión activa. La conexión activa está configurada de modo que, por un lado, traslada un movimiento de ida y vuelta relativo al árbol de la horquilla de empuje asignada sobre la barra de empuje asignada y, por otro lado, posibilita un movimiento rotativo del árbol en relación a la horquilla de empuje asignada.

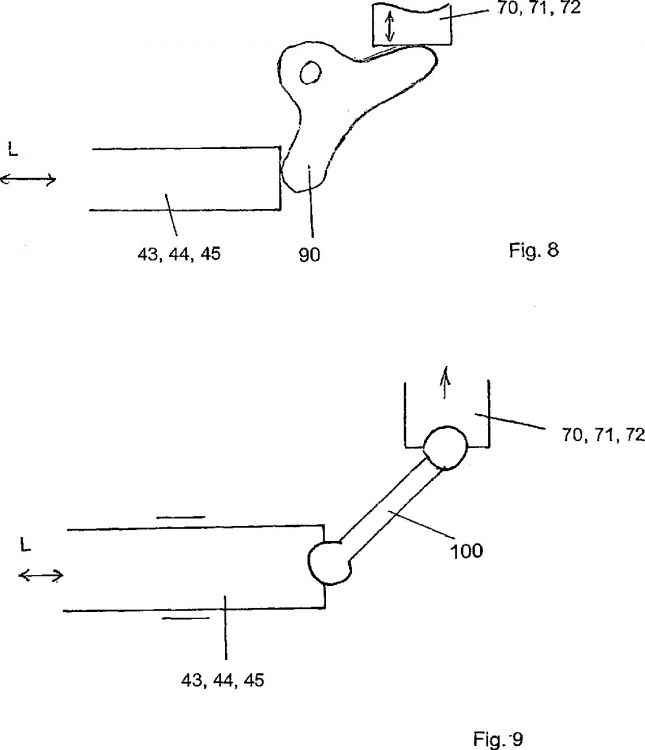

La conexión activa presenta, preferentemente, un brazo que atraviesa la ventana asignada, conectada de forma fija traslacionalmente a la barra de empuje correspondiente, estando la ventana conformada en dirección longitudinal más larga que la extensión de la parte del brazo en la ventana, por lo que el brazo en la ventana es desplazable ida y vuelta en dirección longitudinal. Dicha configuración permite la realización del movimiento de ida y vuelta desde fuera hacia dentro del taladro longitudinal.

Para la transmisión precisa del movimiento, el brazo está conectado, ventajosamente, de forma fija traslacionalmente con la horquilla de empuje asignada.

En una forma de realización particularmente estable de la invención, está dispuesto, como mínimo, un componente anular que, respectivamente, circunda el árbol en la sección de una ventana, desde la que el brazo se extiende hacia dentro de la ventana.

El brazo está amoldado al componente anular, preferentemente de forma fija posicionalmente. El componente anular puede estar dispuesto de forma desplazable ida y vuelta sobre el árbol y, de este modo, transmitir el movimiento de ida y vuelta. La conexión desplazable puede estar configurada, favorablemente, mediante un rodamiento a bolas.

De modo preferente, la horquilla de empuje presenta una sección anular que envuelve concéntricamente el árbol y que, por medio de un rodamiento externo, está conectada con un componente anular, rotativo en relación a la sección anular, dispuesto concéntricamente en el interior de la sección anular. Preferentemente, el rodamiento externo es un rodamiento de bolas de contacto angular.

En cada sección anular puede haber dispuesta una protuberancia a la que, respectivamente, se agarra un dispositivo de accionamiento y desplaza ida y vuelta la horquilla de empuje. El dispositivo de accionamiento puede presentar una barra roscada emergente del accionamiento, conectada en forma fija traslacionalmente con la protuberancia.

Para evitar volcados de la horquilla de empuje, cada una de las horquillas de empuje es guiada en una barra de guía extendida en dirección longitudinal a lo largo del árbol.

En una forma de realización particularmente preferente de la invención, una pluralidad de taladros longitudinales dispuestos yuxtapuestos en el árbol, y una pluralidad de ventanas asignadas una a una a los taladros longitudinales, están dispuestos en dirección longitudinal uno tras otro de modo desplazado en, como mínimo, su extensión longitudinal respectiva. De este modo pueden guiarse múltiples movimientos de traslación hacia dentro del árbol.

Preferentemente, los múltiples taladros longitudinales están dispuestos, respectivamente, de forma excéntrica al eje de rotación del árbol. En particular, la disposición excéntrica de los múltiples taladros longitudinales permite una disposición simétrica por rotación sobre el eje de rotación de la mayoría de los taladros longitudinales, integrados al árbol en forma paralela entre sí en dirección longitudinal del árbol.

Correspondientemente, la forma de realización particularmente preferente de la invención presenta en el eje una pluralidad de horquillas de empuje desplazadas una tras otra en dirección longitudinal en, respectivamente, la sección de una ventana.

Preferentemente, por consiguiente puede haber dispuestos de momento, contiguos al árbol, accionamientos de traslación para cada una de las barras de empuje y, en particular, el movimiento de traslación lateral puede transmitirse a las barras de empuje, dispuestas en yuxtaposición, a través de la pared del árbol, es decir, a través de la pared cilíndrica lateral del árbol. En total, en una máquina se ofrece ostensiblemente más lugar para la disposición lateral al árbol de los accionamientos de las barras de empuje que en barras de empuje intercaladas telescópicamente una en otra.

En un segundo aspecto, el objetivo es conseguido por medio de una máquina, mencionada al comienzo para...

Reivindicaciones:

1. Paso de transmisión rotativa compuesta de:

- un árbol (3) rotativo sobre un eje longitudinal extendido en dirección longitudinal (L) con, como mínimo, un taladro longitudinal (26, 27, 28) extendido en dirección longitudinal (L),

- en la que está dispuesta, respectivamente, una barra de empuje (43, 44, 45) desplazable ida y vuelta en dirección longitudinal (L) respecto del árbol (3) y

- cómo mínimo, una ventana (22, 23) en una pared lateral del árbol, que se extiende, respectivamente, hacia un taladro longitudinal (26, 27, 28) asignado y

- cómo mínimo, una horquilla de empuje (12, 13, 14), desplazable fuera del árbol (3) en dirección longitudinal (L) y asignada, respectivamente, a una de las barras de empuje (43, 44, 45) y

- respectivamente, una conexión activa extendida a través de la ventana (22, 23) asignada a la abertura longitudinal (26, 27, 28) asignada, entre la horquilla de empuje (12, 13, 14) asignada y la barra de empuje (43, 44, 45) asignada, que transmite un movimiento de ida y vuelta respecto del árbol (3) de la horquilla de empuje (12, 13, 14) asignada a la barra de empuje (43, 44, 45) asignada y permite un movimiento rotativo del árbol (3) en relación a la horquilla de empuje (12, 13, 14) asignada.

2. Paso de transmisión rotativa según la reivindicación 1, caracterizado porque la conexión activa presenta un brazo (40) que atraviesa la ventana (22, 23) asignada, conectado de forma fija traslacionalmente a la barra de empuje (43, 44, 45) correspondiente y la ventana (22, 23) es más larga en dirección longitudinal (L) que la extensión del brazo (40) en la ventana (22, 23) y el brazo (40) es desplazable ida y vuelta en dirección longitudinal (L) en la ventana (22, 23).

3. Paso de transmisión rotativa según la reivindicación 2, caracterizado porque el brazo (40) es conectado de forma fija traslacionalmente con la horquilla de empuje (12, 13, 14) asignada.

4. Paso de transmisión rotativa según la reivindicación 1, caracterizado por, como mínimo, un componente anular (36, 37, 38) que envuelve el árbol (3) respectivo en la sección de una ventana (22, 23) y del que, respectivamente, se proyecta uno de los brazos (40) al interior de una ventana (40) [sic] respectiva.

5. Paso de transmisión rotativa según la reivindicación 4, caracterizado porque el componente anular (36, 37, 38) está dispuesto sobre el árbol (3) de forma desplazable ida y vuelta en dirección longitudinal (L).

6. Paso de transmisión rotativa según la reivindicación 1, caracterizado porque la horquilla de empuje (12, 13, 14) presenta una sección anular (30, 31, 32) que envuelve concéntricamente el árbol (3), conectada por medio de un rodamiento exterior (60, 61, 62) a un componente anular (36, 37, 38) rotativo respecto de la sección anular (30, 31, 32) y dispuesto concéntricamente en el interior de la sección anular (30, 31, 32).

7. Paso de transmisión rotativa según la reivindicación 6, caracterizado porque en cada sección anular (30, 31, 32) está dispuesta una protuberancia (33, 34, 35) a la que, respectivamente, agarra un dispositivo de accionamiento (4, 5, 6, 7, 8, 9) y desplaza ida y vuelta la horquilla de empuje (12, 13, 14).

8. Paso de transmisión rotativa según la reivindicación 1, caracterizado porque, como mínimo, una abertura longitudinal (26, 27, 28) está dispuesta en forma excéntrica al eje de rotación del árbol (3).

9. Paso de transmisión rotativa según la reivindicación 7, caracterizado porque una pluralidad de taladros longitudinales (26, 27, 28) dispuestas yuxtapuestas en el árbol (3) y, asignadas a las aberturas longitudinales (26, 27, 28), una pluralidad de ventanas (22, 23) dispuestas una tras otra en la dirección longitudinal (L) de forma desplazada en su extensión longitudinal respectiva.

10. Paso de transmisión rotativa según la reivindicación 9, caracterizado por una pluralidad de horquillas de empuje (12, 13, 14) desplazados en dirección longitudinal (L) y dispuestas una tras otra en el árbol (3), cada una en la sección de una ventana (22, 23).

11. Máquina para la mecanización de extremos de un material perfilado metálico en forma de barra, en particular tubos metálicos, con un dispositivo de sujeción para el material perfilado y un paso de transmisión rotativa (1) según una de las reivindicaciones precedentes y, como mínimo, con una cuchilla (70, 71, 72) en conexión activa, respectivamente, con una barra de empuje (43, 44, 45), y dispuesta en un extremo del árbol (3) orientado al dispositivo de sujeción para la mecanización del extremo del material perfilado en forma de barra.

12. Máquina según la reivindicación 11, caracterizada por un sistema de control electrónico conectado por medio de líneas de control a los accionamientos (4, 5, 6) de las barras roscadas (7, 8, 9) y al motor del árbol (3).

13. Máquina según la reivindicación 11, 12 caracterizada porque entre la barra de empuje (43, 44, 45) y la cuchilla (70, 71, 72) está dispuesto un mecanismo deflector.

14. Procedimiento con un paso de transmisión rotativa según una de las reivindicaciones 1 a 10, en el que:

un árbol con, como mínimo, un taladro longitudinal (26, 27, 28) extendido en dirección longitudinal (L) es rotado sobre un eje longitudinal extendido en dirección longitudinal (L),

un movimiento de ida y vuelta de, cómo mínimo, una horquilla de empuje (12, 13, 14), movible fuera del árbol (3) en dirección longitudinal (L) y asignado, respectivamente, a una de las barras de empuje (43, 44, 45) atraviesa, como mínimo, una ventana lateral (22, 23) en una pared de árbol, asignada a, respectivamente, una abertura longitudinal (26, 27, 28), y una barra de empuje (43, 44, 45), dispuesta en la abertura longitudinal (26, 27, 28), es desplazada ida y vuelta.

15. Procedimiento para la mecanización de extremos de un material perfilado metálico en forma de barras, en particular tubos metálicos, mediante una máquina según una de las reivindicaciones 11-13, en el que:

el material perfilado es fijado en el dispositivo de sujeción,

un perfil de chaflán deseado es entrado al sistema de control,

y el motor (2) y los accionamientos (4, 5, 6) son activados para producir el perfil de chaflán deseado en el extremo del tubo.

Patentes similares o relacionadas:

Dispositivo mejorado para eliminar bordes de rollos o troncos de material en banda, del 15 de Abril de 2020, de GAMBINI INTERNATIONAL S.A: Dispositivo para eliminar los bordes de rollos o troncos de material en banda que se puede colocar aguas abajo de una sierra, de al menos un rollo o tronco cortado […]

Máquina de serrado de bobinas con ruedas de amolado y procedimiento de amolado, del 12 de Febrero de 2020, de FABIO PERINI S.P.A.: Máquina de serrado para cortar bobinas de material en banda, que comprende: una trayectoria de alimentación (PA) para las bobinas (L) que se van a cortar; un cabezal […]

Cierre sintético multicomponente y método de su fabricación, del 1 de Enero de 2020, de Vinventions USA, LLC: Un método para producir unos cierres multicomponente que comprenden al menos un polímero termoplástico para que se introduzca y quede retenido fijamente en […]

Procedimiento y máquina para cortar bobinas de material en banda bobinado, del 5 de Noviembre de 2019, de FABIO PERINI S.P.A.: Procedimiento para cortar bobinas (L) de material en banda bobinado, que comprende las siguientes etapas: proporcionar una trayectoria (p) de alimentación […]

Cortadora así como procedimiento para cortar barras elásticas, en particular barras de carne, del 16 de Octubre de 2019, de TVI Entwicklung und Produktion GmbH: Cortadora para fabricar rodajas a partir de barras de un material elástico, por ejemplo barras de carne , y en particular porciones […]

Casquillo de cartucho forjado de precisión, del 5 de Junio de 2019, de NATIONAL MACHINERY LLC: Un método para fabricar un casquillo de cartucho en una sola máquina de conformado progresivo que comprende el conformado en frío de una pieza en bruto […]

Método de preparación de un cierre para un recipiente que contiene un producto, cierre y uso de una hoja de cuchilla en la fabricación de un cierre, del 21 de Marzo de 2019, de Vinventions USA, LLC: Un método para producir un cierre para un recipiente que contiene un producto, construido para ser insertado y retenido en una boca que forma […]

Máquina para cortar bobinas con muelas de afilado y procedimiento, del 26 de Febrero de 2019, de FABIO PERINI S.P.A.: Máquina para cortar bobinas (L) de material en banda, que comprende: una trayectoria (P) de alimentación para las bobinas (L) que van a cortarse; un cabezal de […]