Molde con cámara incorporada para la fabricación de piezas de espuma plástica.

Molde para la fabricación de una pieza de espuma plástica, que comprende:

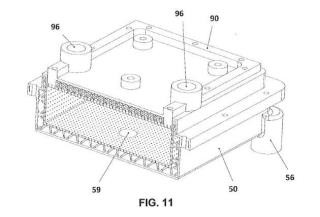

- una primera impronta (50) sustentada en una primera cámara (1) de una máquina moldeadora;

- una segunda impronta (90) sustentada en una segunda cámara (10) de la máquina moldeadora;

- definiendo la primera impronta (50) y la segunda impronta (90) entre sí, en posición de cierre de la máquina moldeadora, un espacio (110) que corresponde con la pieza a moldear;

- al menos un primer orificio (59) en una de las primera y segunda improntas (50, 90) para introducir una espuma plástica en dicho espacio (110);

en el que:

- las primera y segunda improntas (50, 90) son huecas, definiendo en su interior un alma (55, 95) conectada con dicho espacio (110) a través de una pluralidad de perforaciones (53, 93) para la circulación de fluidos a través de las primera y segunda improntas (50, 90) hacia y desde dicho espacio (110); y

- las primera y segunda improntas (50, 90) incluyen cada una al menos un segundo orificio (56) de entrada y de salida de fluidos al interior del alma (55, 95) desde y hacia la máquina moldeadora.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330373.

Solicitante: DOROTEO OLMEDO, S.L.

Nacionalidad solicitante: España.

Inventor/es: OLMEDO TEJEDOR,Doroteo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › utilizando líquido, gas o vapor de agua.

- B29C33/38 B29C 33/00 […] › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- B29C44/44 B29C […] › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › en forma de partículas o perlas expandibles.

- B29C44/58 B29C 44/00 […] › Moldes.

Fragmento de la descripción:

MOLDE CON CÁMARA INCORPORADA PARA LA FABRICACIÓN DE PIEZAS DE

ESPUMA PLÁSTICA

CAMPO TÉCNICO

La presente invención se engloba dentro del campo de la fabricación por moldeo de piezas de poliestireno, polipropileno o polietileno expandidos.

ANTECEDENTES DE LA INVENCIÓN

La invención se refiere a moldes para espumas plásticas que fusionan sus partículas mediante energía en forma de calor, generalmente mediante vapor de agua.

El funcionamiento de una máquina moldeadora de piezas de poliestireno expandido, también denominado EPS, se explica a continuación. La explicación también es válida para el resto de espumas mencionadas, variando únicamente los valores de tiempos de las etapas y presiones de vapor para conseguir la fusión de las perlas.

En modo de funcionamiento automático la máquina moldeadora realiza un ciclo del moldeo de modo continuado, empezando por el cierre de la máquina y terminando por la apertura para la expulsión de la pieza de EPS. Un ciclo tarda un promedio de 60 segundos dependiendo de la pieza a moldear.

En la Figura 1 se muestra una vista seccionada de una máquina de moldeo convencional para la fabricación de una pieza de EPS.

La máquina tiene una cámara fija 1 que generalmente está fabricada en acero con un tratamiento anticorrosivo para evitar que el vapor de agua deteriore la superficie de la misma. Algunos fabricantes de maquinaria además instalan elementos aislantes para evitar que el vapor de agua pierda energía calorífica intercambiándola con la masa de acero.

Sobre esta cámara fija 1 va montada una parte del molde denominada matriz 5 o cavidad, que crea un volumen estanco en el interior de la cámara fija 1. Durante el ciclo de moldeo por este volumen estanco circula tanto el vapor de agua como el agua de refrigeración, y también se produce el vacío y pasa el aire comprimido a travesando la cámara.

Además hay una cámara móvil 10 que se desplaza para realizar el cierre hermético de la cámara de moldeo. Sobre esta cámara móvil 10 va montada la otra

parte del molde denominada macho 9 o punzón. Por lo demás esta cámara móvil 10 tiene las mismas funciones y características que la cámara fija 1.

Una vez se cierra la máquina moldeadora el espacio que queda entre la matriz 5 y el macho 9, también denominadas improntas, define la forma de la pieza 11 moldeada de EPS. Actualmente matriz y macho se construyen con planchas de aluminio de entre 15 y 20 mm de espesor, según el tamaño de la pieza a moldear.

La matriz 5 y el macho 9 tienen distribuidos por sus paredes unos insertos llamados toberas que a su vez tienen taladros u orificios 13 de no más de 0.8 mm de diámetro, por donde pasa el vapor de agua para introducirse en la cavidad del molde donde se encuentran las perlas de EPS expuestas al intercambio de energía térmica del flujo de vapor, necesario para que se expandan y se fusionen unas con otras y formar la pieza de EPS.

La matriz 5 está soportada por una placa matriz 6, que es una placa de aluminio laminado con un espesor entre 10 y 30 mm, que está instalada en la máquina y garantiza la estanqueidad en el interior de la cámara fija 1. De forma similar el macho 9 está soportado por una placa macho 7, también de aluminio laminado y con un espesor entre 10 y 30 mm, que está instalada en la máquina y garantiza la estanqueidad en el interior de la cámara móvil 10.

En la Figura 2 se muestran separadamente los principales elementos de la máquina moldeadora: por una parte la cámara fija 1 con la matriz 5, y por otra parte la cámara móvil 10 con el macho 9. En esta Figura 2 también se pueden apreciar mejor la placa matriz 6 y la placa macho 7, y los orificios 13 que ambos tienen en sus paredes.

Para que la energía térmica del vapor de agua llegue al EPS hay que llenar todo este volumen de vapor. Dependiendo de la máquina este volumen es de 0.2 a 1 m3. El vapor llega al EPS a través de los taladros u orificios 13 (que se muestran con más claridad en la Figura 2) que llevan tanto matriz 5 como macho 9 uniformemente repartidos por sus paredes.

La cámara fija 1 en su parte trasera va cerrada por una placa espaldar 2, también denominada placa portainyectores, que está fabricada en aluminio y tiene un espesor que varía entre 10 y 30 mm dependiendo de la máquina para la que se fabrique el molde.

Esta placa garantiza el cerramiento hermético de la parte trasera de la cámara

fija para evitar fugas (vapor, agua, aire, etc...)- Además soporta los inyectores 12 que introducen las perlas de EPS en el interior del molde, y refuerza la estructura del molde para soportar las presiones de vapor, de desmoldeo, etc.

La máquina además tiene unos cilindros 3, 8 (en la cámara fija 1 y en la móvil 10, respectivamente) de aluminio con diámetros que oscilan entre 20 y 30 mm, que se utilizan para evitar el pandeo que producen las deformaciones en el molde cuando está sometido a las presiones del vapor del ciclo de moldeo.

Actualmente las máquinas de moldeo están provistas de un automatismo que realiza el ciclo de moldeo abriendo y cerrando las válvulas (no mostradas en las figuras) que correspondan en cada parte del ciclo de moldeo. Todas las máquinas moldeadoras siguen el mismo ciclo de moldeo que se puede sintetizar en las etapas: Cierre: se cierra automáticamente la cámara de moldeado, quedando un espacio entre el macho y la matriz, que es lo que se llena en la etapa siguiente de perlas de EPS.

Llenado del molde: el espacio entre la matriz y el macho se llena de perlas de EPS mediante los inyectores que llegan a la parte matriz del molde.

Vaporización: en esta fase se produce la fusión de las perlas de EPS, aplicando para ello energía calorífica mediante un flujo de vapor de agua a unas condiciones de temperatura de 115eC y una presión máxima de 1.2 bar (hasta 5 bar para el caso del polipropileno expandido, EPP).

Esta etapa de vaporización consta de cuatro fases:

Barrido de vapor: en el momento de terminar el llenado del molde de perlas de EPS, la cámara fija 1 de la matriz 5 y la cámara móvil 10 del macho 9 están llenas de aire. Para sustituir este aire por vapor de agua la máquina abre las válvulas de ambas cámaras así como las válvulas de condensados de ambas cámaras, con lo que se genera un flujo de vapor de agua que entra por la parte superior de la máquina y sale por la parte inferior por un circuito de condensados, expulsando el aire presente en las cámaras.

Cruce de vapor de agua de la cámara fija a la cámara móvil: en esta fase circula el vapor a través de las perlas de EPS para cederle la energía calorífica y así proceder a la soldadura de las perlas. El vapor pasa a través del molde por los taladros de las toberas y/o por los orificios. La máquina inyecta el flujo de vapor por la cámara fija 1 y abre la salida de condensados de la

cámara móvil 10. El objetivo de esta fase es que el vapor pase a través de la matriz y del macho. La presión de vapor puede llegar hasta 0.8 bar (hasta 4 bar en EPP), dependiendo de la geometría de la pieza a moldear.

Cruce de vapor de la cámara móvil 10 a la cámara fija 1: es el mismo proceso que la anterior fase, pero siendo el flujo de vapor inyectado por la cámara móvil 10, circulando el vapor a través del molde y saliendo por la salida de condensados de la cámara fija 1.

Autoclave: en esta fase las perlas de EPS ya están soldadas. La máquina aplica flujo de vapor simultáneamente en las dos cámaras, fija y móvil, manteniendo cerradas las válvulas de condensados. Esto aporta a la pieza calidad superficial. La presión del vapor en esta fase oscila en torno a 1.2 bar (hasta 5 bar en EPP).

- Enfriamiento: en esta etapa se pulveriza agua envolviendo a la matriz 5 y al macho 9 con el fin de bajar la temperatura de la pieza y la presión residual que queda en la pieza de EPS, y además se aplica un vacío en las cámaras con el mismo fin.

- Apertura y expulsión: cuando la pieza de EPS ha reducido su temperatura y su presión residual a unos valores próximos a las condiciones normales, se procede a la apertura del molde. Se separan macho 9 y matriz 5, y se efectúa la expulsión mecánica de la pieza por mediación de unos platillos expulsores ubicados en la parte de la matriz del molde.

Como se puede apreciar, gran parte del vapor empleado en cada ciclo se usa para llenar el volumen de las cámaras fija y móvil, y otra gran parte es absorbida por la masa de aluminio.

De igual forma, en el ciclo de enfriamiento de la pieza las máquinas disponen de un sistema de vacío, el cual trabaja sobre todo en evacuar todo el volumen de las cámaras.

Es decir, se trata de un proceso energéticamente...

Reivindicaciones:

1Molde para la fabricación de una pieza de espuma plástica, que comprende:

- al menos una primera impronta (50) sustentada en una primera cámara (1) de una máquina moldeadora;

- al menos una segunda impronta (90) sustentada en una segunda cámara (10) de la máquina moldeadora;

- definiendo la primera impronta (50) y la segunda impronta (90) entre sí, en posición de cierre de la máquina moldeadora, un espacio (110) que corresponde con la pieza a moldear;

- al menos un primer orificio (59) en una de las primera y segunda improntas (50, 90) para introducir una espuma plástica en dicho espacio (110);

caracterizado por que:

- las primera y segunda improntas (50, 90) son huecas, definiendo en su interior un alma (55, 95) conectada con dicho espacio (110) a través de una pluralidad de perforaciones (53, 93) para la circulación de fluidos a través de las primera y segunda improntas (50, 90) hacia y desde dicho espacio (110);

y por que:

- las primera y segunda improntas (50, 90) incluyen cada una al menos un segundo orificio (56) de entrada y de salida de fluidos al interior del alma (55, 95) desde y hacia la máquina moldeadora.

2.- Molde según la reivindicación 1, en el que las primera y segunda improntas (50, 90) están formadas por una primera pared (51, 91) exterior y una segunda pared (52, 92) interior conectadas entre sí por elementos estructurales (54, 94), estando la pluralidad de perforaciones (53, 93) en la segunda pared (52, 92) interior que es adyacente al espacio (110).

3.- Molde según la reivindicación 2, en el que dicho al menos un primer orificio (59) está en la primera pared (51, 91) exterior, y dicho al menos un segundo orificio (56) está en la primera pared (51,91) exterior.

4.- Molde según cualquiera de las reivindicaciones 1-3, en el que dichas primera y

segunda improntas (50, 90) incluyen elementos (57) de refuerzo.

5.- Molde según la reivindicación 4, en el que dichos elementos (57) de refuerzo están en la primera pared (51,91) exterior.

6.- Molde según cualquiera de las reivindicaciones 1-5, que comprende:

- al menos dos primeras improntas (50) cuyas almas (55) están conectadas entre sí formando una única alma; y

- al menos dos segundas improntas (90) cuyas almas (95) están conectadas entre sí formando una única alma.

7.- Molde según cualquiera de las reivindicaciones 1-6, en el que dichas primera y segunda improntas (50, 90) se fabrican con un método de fabricación mediante sistemas aditivos.

8.- Molde según la reivindicación 7, en el que dicho método de fabricación es un método de sinterización de polvo metalúrgico.

9.- Molde según cualquiera de las reivindicaciones 1-6, en el que dichas primera y segunda improntas (50, 90) se fabrican mediante técnicas de colada a la cera.

10.- Molde según cualquiera de las reivindicaciones 1-9, en el que las primera y segunda improntas (50, 90) están fabricadas de: acero inoxidable, aleaciones de aluminio, aleaciones de latón, aleaciones de bronce y aleaciones de titanio.

11.- Molde según cualquiera de las reivindicaciones 2-9, en el que al menos las segundas paredes (52, 92) interiores son de un material poroso.

12.- Molde según cualquiera de las reivindicaciones 1-11, en el que las primera y segunda improntas (50, 90) tienen un recubrimiento.

Patentes similares o relacionadas:

Bloque de aislamiento, del 27 de Mayo de 2020, de Finnfoam Oy: Una placa de aislamiento de polímero expandido que comprende primera y segunda superficies paralelas grandes y primer y segundo bordes laterales largos […]

Aparato y procedimiento para la producción de embriones de espuma expandida, del 18 de Marzo de 2020, de DIAB INTERNATIONAL AB: Un procedimiento para producir un embrión espumable que tiene un volumen Vfinal usando moldeo por inyección, que comprende las etapas de: - proporcionar […]

Método de fabricación de un panel sándwich, del 19 de Febrero de 2020, de FITS HOLDING BV: Método de fabricación de un panel sándwich que comprende las etapas de: a) una etapa de montaje de proporcionar un conjunto en forma de placa de una primera […]

Elemento de amortiguación o elemento de refuerzo con mecanismo de fijación, del 6 de Noviembre de 2019, de SIKA TECHNOLOGY AG: Un elemento de amortiguación o elemento de refuerzo , que comprende: un apoyo configurado para estar dispuesto en una cavidad ; y […]

Proceso para moldear artículos de plástico, del 6 de Noviembre de 2019, de Upcycle Holdings Limited: Un proceso para moldear un artículo de plástico utilizando una máquina que comprende una pareja de moldes , cada uno de los cuales […]

Método de fabricación de un panel sándwich que tiene una configuración asimétrica en dirección de grosor, del 24 de Abril de 2019, de FITS HOLDING BV: Método de fabricación de un panel sándwich que tiene una configuración asimétrica en la dirección de grosor que comprende las etapas de: a) una etapa de montaje de proporcionar […]

Procedimiento de realización de una pantalla de protección acústica para motor de vehículo automóvil y pantalla obtenida por un procedimiento de este tipo, del 3 de Abril de 2019, de TREVES Products, Services & Innovation: Procedimiento de realización de una pantalla de protección acústica para motor de vehículo automóvil, comprendiendo dicho procedimiento las […]

Molde para moldeo de espuma en molde de resina con base de poliolefina, método para fabricar artículo moldeado de espumación en molde, y artículo moldeado de espumación en molde, del 6 de Marzo de 2019, de KANEKA CORPORATION: Un molde para moldeo de espuma en molde de resina con base de poliolefina, el molde se configura para moldear un miembro de inserto integralmente con un cuerpo […]