Método para reducir los defectos de calidad de imagen en la impresión tridimensional.

Método para la impresión de una imagen tridimensional con píxeles (330,

320, 310) en una dimensión "x" debarrido rápido (1307), una dimensión "y" de barrido lento (1303) y una dimensión "z", ortogonal a las dimensiones"x" e "y", sobre una superficie imprimible (520, 625, 725) mediante un cabezal de impresión por inyección de tinta(510, 630, 730) que disponga de una pluralidad de boquillas (1304), que comprenda las siguientes etapas:

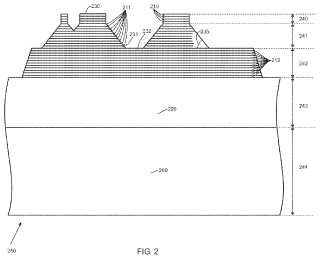

- subdivisión de la imagen tridimensional en múltiples capas intermedias bidimensionales (210, 211, 212) paralelasa las dimensiones "x" e "y";

- impresión de las capas intermedias (210, 211, 212) una encima de otra en la dimensión "z" lograda al desplazarel cabezal de impresión por inyección de tinta (510, 630, 730) con respecto a la superficie imprimible (520, 625,725) en una dimensión de barrido rápido a fin de imprimir un primer conjunto de píxeles a lo largo de la dimensiónde barrido rápido con un primer conjunto de boquillas (1304) sobre una primera superficie y en una dimensión debarrido lento para imprimir posteriormente un segundo conjunto de píxeles en la dimensión de barrido rápido conun segundo conjunto de boquillas (1304) sobre una segunda área que solape parcialmente la primera área,

- en el que el campo de desplazamiento del cabezal de impresión (510, 630, 730) en una dimensión de barridolento determina un ciclo de impresión,

y en el que

- una pluralidad de boquillas (1304) que recaen en la parte de solapamiento entre la primera y segunda áreaeyectan las gotitas correspondientes a una segunda capa intermedia encima de una primera capa intermedia,mientras que una pluralidad de boquillas en el área sin solapamiento eyectan las gotitas correspondientes a laprimera capa intermedia y las gotitas de la segunda capa intermedia ya mencionada se eyectan sobre los píxelesparcialmente curados (530, 610) de la primera capa intermedia mencionada.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08172281.

Solicitante: AGFA GRAPHICS N.V..

Nacionalidad solicitante: Bélgica.

Dirección: SEPTESTRAAT 27 2640 MORTSEL BELGICA.

Inventor/es: GULLENTOPS,CHRIS, LENDERS,RUDI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C67/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2436421_T3.pdf

Fragmento de la descripción:

Método para reducir los defectos de calidad de imagen en la impresión tridimensional

CAMPO DE LA INVENCIÓN

La presente invención hace referencia a métodos para imprimir objetos tridimensionales mediante impresión por inyección de tinta. Este método resulta especialmente adecuado en aquellos casos en los que el objeto tridimensional es una matriz de impresión en relieve, tal como un manguito o una matriz de impresión flexográfica. El método consiste en calcular primero un conjunto de capas de imagen y construir la matriz de impresión mediante la impresión de dichas capas unas encimas de otras.

La invención hace referencia, específicamente, a los métodos para reducir defectos de calidad de impresión tales como defectos de saltos en los degradados y estriación relacionados con las boquillas individuales de un cabezal de impresión y que pueden producirse cuando las capas intermedias se imprimen unas encimas de otras. Los ejemplos anteriores de tales métodos se denominan normalmente métodos de solapamiento parcial o de entrelazado.

ANTECEDENTES DE LA INVENCIÓN

La impresión tridimensional es un método para crear objetos tridimensionales depositando o formando finas capas de material sucesivamente una encima de la otra hasta construir la estructura tridimensional deseada. En ocasiones se denomina “Fabricación y prototipado rápido” (o RP&M, por sus siglas en inglés) .

Se han ideado varios métodos para crear las capas finas.

Una técnica emplea un baño de material líquido polimerizable. Una capa delgada superior del líquido se reticula o endurece de algún modo, por ejemplo, mediante una luz láser en un patrón igual a una sección transversal del objeto que ha de obtenerse. El foco láser se desplaza por la superficie conforme a una representación digital de la sección transversal pertinente. Tras completar una capa, se eleva el nivel del líquido sobre una pequeña distancia y se repite el proceso. Cada capa polimerizada deberá ser lo suficientemente estable para sostener la siguiente capa.

En otra técnica, se espolvorea polvo sobre un sustrato y se fusiona de algún modo dicho polvo, por ejemplo, endureciendo o calentando selectivamente el polvo, conforme a una sección transversal del objeto que se va a formar.

En otro método, se deposita material endurecible o reticulable en forma de gotas depositadas en un patrón conforme a la sección transversal del objeto que se ha de formar.

Otro método más consiste en dispensar gotas de material fundido a una temperatura alta, que se solidifica al entrar en contacto con la pieza de trabajo a temperatura más baja.

Puede consultarse más información sobre prototipado rápido, impresión tridimensional, fabricación de aditivos, estampación y fabricación rápida en el informe Wohlers Report 2008, editado y publicado por Wohlers Associates, Inc., OakRidge Business Park 1511 River Oak Drive in Fort Collins, Colorado 80525, EE. UU.

Las planchas de impresión (también denominadas matrices de impresión o formas impresoras) suelen fabricarse mediante una combinación de exposición de la imagen mediante un láser o fuente de luz, seguida de un paso de revelado químico o físico. Dichas planchas se emplean en diversos métodos de impresión, tales como la impresión flexográfica, tipografía, offset o huecograbado.

La impresión flexográfica o flexografía es un proceso de impresión en el que una matriz de impresión cilíndrica y flexible transfiere una tinta de secado rápido del rodillo anilox al sustrato imprimible. La matriz de impresión puede ser una plancha flexible montada sobre un cilindro, o bien un manguito cilíndrico.

Las planchas de impresión flexográfica poseen las características que definen la imagen que se vaya a imprimir en relieve, lo cual significa que el área de impresión con tinta es más elevada que el área de impresión sin tinta. Una ventaja de la impresión flexográfica es que puede imprimirse de esta manera casi cualquier tipo de material que pueda pasar por una prensa rotativa, incluso materiales con superficies duras tales como el cartón de fibra corrugado, las películas de plástico e incluso las láminas de metal.

En la solicitud de patente europea con número de publicación EP 1 428 666, presentada por Verhoest et al., se explica cómo fabricar una plancha de impresión flexográfica con la ayuda de un dispositivo de inyección de tinta. La plancha se forma al aplicar al menos dos capas de tinta polimerizable sobre un sustrato mediante una impresora de inyección de tinta. Entre la aplicación de la primera capa y la segunda capa, se inmoviliza la primera capa iniciando la polimerización de la tinta mediante una fuente de UV.

Debido a las tolerancias de fabricación, el volumen, la velocidad y la dirección de las gotitas de tinta expulsadas por las bocas de un cabezal de impresión de inyección de tinta pueden variar ligeramente entre las boquillas individuales. Es de sobra sabido que en la impresión bidimensional, a falta de medidas compensatorias, ello ocasionar defectos de calidad de imagen tales como saltos en los degradados y estriación relacionados con boquillas individuales.

En la impresión bidimensional, dichos defectos de saltos en los degradados y estriación son eliminados efectivamente mediante técnicas de entrelazado y de solapamiento parcial. Una de dichas técnicas se describe, por ejemplo, en la patente US 6, 679, 583 asignada a Agfa-Graphics NV. Según lo descrito en esta patente, los píxeles de una única fila o columna de la imagen se imprimen mediante boquillas diferentes. Por consiguiente, los efectos de variación de las boquillas individuales se esparcen en el espacio y, por tanto, son menos perceptibles, lo cual elimina la visibilidad de los defectos de saltos en los degradados y de estriación.

Las técnicas de solapamiento parcial y entrelazado que se describen en la técnica anterior también pueden utilizarse para eliminar los defectos de saltos en los degradados y estriación en la impresión tridimensional. En dicho caso, se imprime una nueva capa intermedia encima de la capa intermedia anterior, y cada capa se imprime mediante solapamiento parcial y entrelazado.

Para imprimir con el mejor rendimiento, es preciso que la capa superior de las planchas de impresión flexográfica o manguitos sea plana y uniforme. Además, es preciso que las cualidades mecánicas tales como la fuerza, la resistencia y la elasticidad de la matriz de impresión sean isotrópicas.

Se descubrió que las técnicas de solapamiento parcial y de entrelazado descritas anteriormente no siempre tienen como resultado el grado deseado de planicidad y uniformidad, lo cual se traduce en una apariencia moteada de la imagen impresa con tal plancha de impresión flexográfica.

De ello se deduce que hace falta una solución que mejore la uniformidad y la planicidad de la capa superior de una plancha de impresión flexográfica creada mediante impresión tridimensional. En general, hace falta mejorar la uniformidad de los objetos tridimensionales creados mediante impresión apilada de las capas intermedias.

Un problema adicional de una técnica anterior para crear una matriz de impresión flexográfica radica en que las propiedades mecánicas son insuficientemente isotrópicas.

Por ejemplo, la adhesión entre las sucesivas capas intermedias que componen una matriz de impresión puede no ser óptima.

Por consiguiente, hace falta un método que mejore la isotropía de las características mecánicas de una matriz de impresión flexográfica que vaya a crearse mediante un sistema de inyección de tinta.

RESUMEN DE LA INVENCIÓN

Según la invención, una imagen tridimensional de la matriz de impresión en relieve (como, por ejemplo, una plancha de impresión o un manguito de impresión) se representa en las dimensiones “x”, “y” y “z”. La dimensión “x” corresponde a la orientación de barrido rápido de un dispositivo de impresión. La dimensión “y”, por su parte, corresponde a la orientación de barrido lento. Finalmente, la dimensión “z” corresponde a la orientación de las características de relieve de la matriz de impresión.

La imagen tridimensional se subdivide en una capa superior y varias capas intermedias de soporte paralelas a las dimensiones “x” e “y”.

Las capas se imprimen de forma que al menos dos píxeles adyacentes en la dimensión “z” se imprimen con diferentes boquillas. Con ello se logra que los defectos de calidad de imagen relacionados con una boquilla específica se dispersen espacialmente en la dimensión “z”.... [Seguir leyendo]

Reivindicaciones:

1. Método para la impresión de una imagen tridimensional con píxeles (330, 320, 310) en una dimensión “x” de barrido rápido (1307) , una dimensión “y” de barrido lento (1303) y una dimensión “z”, ortogonal a las dimensiones “x” e “y”, sobre una superficie imprimible (520, 625, 725) mediante un cabezal de impresión por inyección de tinta (510, 630, 730) que disponga de una pluralidad de boquillas (1304) , que comprenda las siguientes etapas:

- subdivisión de la imagen tridimensional en múltiples capas intermedias bidimensionales (210, 211, 212) paralelas a las dimensiones “x” e “y”;

- impresión de las capas intermedias (210, 211, 212) una encima de otra en la dimensión “z” lograda al desplazar el cabezal de impresión por inyección de tinta (510, 630, 730) con respecto a la superficie imprimible (520, 625, 725) en una dimensión de barrido rápido a fin de imprimir un primer conjunto de píxeles a lo largo de la dimensión de barrido rápido con un primer conjunto de boquillas (1304) sobre una primera superficie y en una dimensión de barrido lento para imprimir posteriormente un segundo conjunto de píxeles en la dimensión de barrido rápido con un segundo conjunto de boquillas (1304) sobre una segunda área que solape parcialmente la primera área,

- en el que el campo de desplazamiento del cabezal de impresión (510, 630, 730) en una dimensión de barrido lento determina un ciclo de impresión, y en el que

- una pluralidad de boquillas (1304) que recaen en la parte de solapamiento entre la primera y segunda área

eyectan las gotitas correspondientes a una segunda capa intermedia encima de una primera capa intermedia, mientras que una pluralidad de boquillas en el área sin solapamiento eyectan las gotitas correspondientes a la primera capa intermedia y las gotitas de la segunda capa intermedia ya mencionada se eyectan sobre los píxeles parcialmente curados (530, 610) de la primera capa intermedia mencionada.

2. Método según la reivindicación 1, en el que se imprime la imagen tridimensional sobre una superficie cilíndrica (625, 725) .

3. Método según la reivindicación 2, en el que la imagen impresa (27) abarca sin juntas la circunferencia (1300) de la superficie cilíndrica (725) . 30

4. Método según cualquiera de las reivindicaciones precedentes 1 a 3, que comprenda además las siguientes etapas:

- división de la imagen en paquetes rectangulares contiguos (890) a lo largo de las dimensiones “x” e “y”;

- definición de un orden de impresión para imprimir los píxeles del paquete;

- impresión de los píxeles del paquete según el orden de impresión. 35

5. Método según cualquiera de las reivindicaciones precedentes 1 a 4, en el que la imagen tridimensional represente una matriz de impresión en relieve.

6. Método según cualquiera de las reivindicaciones precedentes, que comprenda además una etapa de:

- configuración de la distancia (831) de la parte que no se solapa entre la primera y la segunda área en la dimensión de barrido lento a fin de obtener un número predeterminado de capas intermedias (210, 211, 212) que van a imprimirse durante un ciclo de impresión.

7. Método según la reivindicación 6, que comprenda además una etapa de:

- especificación del número predeterminado de capas intermedias (210, 211, 212) que se imprimirán según una altura máxima (210, 241, 242) en la dimensión “z” para las capas intermedias y la altura media de una capa intermedia individual (210, 211, 212) .

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]