Método para perfilar un tubo de longitud dada.

Método para perfilar un tubo (2) que tiene una longitud dada (L),

un eje (3) longitudinal, y una pared (8) lateral sustancialmente coaxial con el eje (3) longitudinal; comprendiendo el método las etapas de:

disponer al menos un par (4) de rodillos (5) opuestos, que tienen respectivos ejes (6) de giro, para definir un paso (A) para recibir sin apretar el tubo (2);

insertar el tubo (2) dentro del paso (A), con el eje (3) longitudinal del tubo sustancialmente transversal a dichos ejes (6) de giro;

mover los rodillos (5) radialmente con respecto a dicho eje (3) longitudinal en contacto con dicha pared (8) lateral, y entonces presionar los rodillos (5) gradualmente contra la pared (8) lateral; y

mover el tubo (2) axialmente hacia adelante y hacia atrás; estando el método caracterizado porque dicho movimiento radial de los rodillos (5) y dicho movimiento hacia adelante y hacia atrás axial del tubo (2) se confieren simultáneamente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2008/000529.

Solicitante: Vavit S.R.L.

Nacionalidad solicitante: Italia.

Dirección: Piazza Martiri della Libertà 3/5 Rivoli ITALIA.

Inventor/es: VALLE,Vittorio Renato.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C37/15 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos de formas especiales; Fabricación de guarniciones para tubos.

- B21C37/20 B21C 37/00 […] › Fabricación de guías helicoidales o guías similares en o sobre los tubos fabricados sin arranque de material, p. ej. estirando el material sobre mandriles, empujándolo a través de matrices.

- B21D15/02 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 15/00 Operaciones que permiten la obtención de tubos de superficie ondulada. › las ondulaciones se hacen en sentido longitudinal.

- B21D5/08 B21D […] › B21D 5/00 Curvado de chapas a lo largo de líneas rectas, p. ej. para formar un pliegue simple (B21D 11/06 - B21D 11/18 tiene prioridad). › utilizando rodillos de conformación (B21D 5/12 tiene prioridad).

- B21D5/12 B21D 5/00 […] › utilizando rodillos de conformación.

PDF original: ES-2382252_T3.pdf

Fragmento de la descripción:

Método para perfilar un tubo de longitud dada

Campo técnico

La presente invención se refiere a un método para perfilar un tubo de longitud dada, en particular un tubo de metal obtenido cortando un tubo de longitud indefinida transversalmente al final de un procedimiento de producción continua.

Antecedentes de la técnica Para perfilar tubos de metal de longitud y sección transversal dadas, se usan diversos métodos para convertir la sección transversal original del tubo en una sección transversal diferente, por ejemplo, circular, cuadrada, rectangular, lobulada, en forma de estrella, etc.

Uno de los métodos más comunes es alimentar el tubo a través de varias matrices de conformación alineadas en una dirección de desplazamiento dada del tubo y comprendiendo cada una varios rodillos dispuestos para definir un paso para el tubo.

Las secciones transversales de los pasos sucesivos difieren una de la otra, y se aproximan cada vez más, en el sentido de desplazamiento del tubo, a la sección transversal final del tubo, de modo que el tubo, a medida que avanza en el sentido de desplazamiento, se deforma gradualmente desde su sección transversal original hasta la final deseada.

El método anterior produce perfiles de calidad bastante buena, pero tiene varios inconvenientes que afectan seriamente al rendimiento.

Uno primero de los mismos se encuentra en la deformación anómala de la parte de extremo anterior del tubo cuando el tubo se inserta entre los rodillos de las matrices. Como resultado, la parte de extremo debe retirarse al final del procedimiento de perfilado, dando por tanto como resultado coste adicional tanto en cuanto a equipo como a desechos.

Otro inconveniente del método anterior deriva del hecho de que las matrices de conformación están normalmente diseñadas para un tamaño de tubo dado y una sección transversal final dada, de modo que, para cada tamaño inicial diferente del tubo y/o cada sección transversal final diferente, deben cambiarse todas o algunas de las matrices, provocando por tanto coste adicional en cuanto a retrasos de producción y el alto coste del equipo requerido.

Para eliminar el último inconveniente, que obviamente se vuelve peor a medida que el tubo se vuelve más grande, se ha propuesto un método diferente por el que todas las matrices, o al menos todas aquellas interpuestas entre una matriz tosca inicial y una matriz de acabado final, se sustituyen por varios pares de rodillos opuestos móviles, uno con respecto al otro y dentro de un intervalo dado, en una dirección radial con respecto al eje del tubo.

Aunque es más flexible, pudiendo adaptarse bastante al tamaño y forma de los tubos, esta solución no logra solucionar el primero de los inconvenientes descritos anteriormente, con respecto a la deformación anómala del extremo anterior del tubo.

Una solución a este problema se propone por el documento WO-A-2008/022626, que enseña alimentar un tubo entre un par de rodillos separados, que entonces se cierran sobre una parte intermedia del tubo y se fijan a una distancia el uno del otro menor que el diámetro externo del tubo, que se calienta para permitir la penetración radial de los rodillos. El tubo se somete entonces a movimiento de vaivén entre los rodillos para obtener la deformación de la parte intermedia del tubo mencionada anteriormente. La forma final del tubo se obtiene ajustando el espacio entre los rodillos de manera escalonada.

La solución anterior adolece de varios inconvenientes principalmente porque la carga radial aplicada mediante los rodillos al tubo en cualquier ajuste escalonado del hueco es una carga radial estática, que implicará la ovalización del tubo si no se calienta el tubo. Además, las fuerzas axiales necesarias para comenzar a mover el tubo axialmente son tan altas que la estabilidad transversal de los rodillos se pone siempre en peligro.

Descripción de la invención Un objeto de la presente invención es proporcionar un método para perfilar un tubo de longitud dada, que sea barato y fácil de implementar y, al mismo tiempo, proporcione la eliminación de los inconvenientes anteriormente mencionados.

Según la presente invención, se proporciona un método para perfilar un tubo de longitud dada, según las reivindicaciones adjuntas.

Breve descripción de los dibujos Se describirán varias realizaciones no limitativas de la presente invención a modo de ejemplo con referencia a los dibujos adjuntos, en los que:

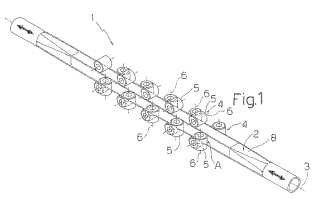

la figura 1 muestra una vista esquemática en perspectiva de funcionamiento de una realización preferida de una unidad para perfilar un tubo de longitud dada e implementar el método según la presente invención;

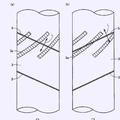

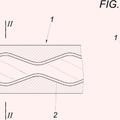

las figuras 2 a 6 muestran vistas esquemáticas en perspectiva de funcionamiento de las respectivas variaciones de la unidad de la figura 1;

la figura 7 muestra una sección transversal a mayor escala de la unidad de la figura 6;

las figuras 8 y 9 son similares a la figura 7 y muestran secciones transversales de respectivas variaciones de la figura 1.

Realizaciones preferidas de la invención El número 1 en la figura 1 indica en su totalidad una unidad para perfilar un tubo 2 de longitud dada L.

A modo de ejemplo, el tubo 2 en la figura 1 tiene una sección transversal circular original coaxial con un eje 3 longitudinal y que va a convertirse mediante el método de perfilado en una sección transversal sustancialmente cuadrada.

La unidad 1 comprende varios pares 4 de rodillos 5 opuestos equidistantes a lo largo del eje 3 y en una parte del tubo 2 más corta en longitud que la longitud L.

Los rodillos 5 en cada par 4 son idénticos, se sitúan en lados opuestos del eje 3, giran alrededor de respectivos ejes 6 paralelos, coplanarios transversales al eje 3, tienen cada uno una superficie de trabajo cilíndrica, y son cada uno de una longitud al menos igual al lado de la sección transversal cuadrada final deseada.

Los pares 4 de rodillos 5 están dispuestos en posiciones alternativas desviados angularmente 90 grados sobre el eje 3. Es decir, las superficies de trabajo de los rodillos 5 en cada par 4 se enfrentan a respectivas partes del tubo 2 a 90 grados de las partes que se enfrentan a las superficies de trabajo de cada uno de los pares 4 adyacentes.

Los rodillos 5 en cada par 4 se adaptan de manera ajustable a respectivos soportes (no mostrados) de modo que se mueven gradualmente, uno con respecto al otro y radialmente con respecto al eje 3, entre una posición abierta, en la que las respectivas superficies de trabajo están separadas una distancia d, medida a lo largo de la distancia del centro, igual a o mayor que el diámetro inicial del tubo 2, y una posición cerrada, en la que la distancia d entre las respectivas superficies de trabajo de los rodillos 5 es igual a la longitud del lado de la sección transversal cuadrada deseada.

Los rodillos 5 se mueven radialmente mediante dispositivos de accionamiento (no mostrados) controlados mediante una unidad de control central electrónica (no mostrada) , y que pueden estar definidos, por ejemplo, mediante gatos mecánicos conocidos, cilindros hidráulicos conocidos, u otros sistemas de accionamiento similares de diseño y funcionamiento conocidos y por tanto no descritos en detalle.

Los rodillos 5 en los pares 4 están impulsados mediante motores eléctricos o hidráulicos reversibles (no mostrados) para girar en ambos sentidos alrededor de respectivos ejes 6. En una variación, algunos rodillos 5 están impulsados, y algunos son libres.

En el uso real, al comienzo del procedimiento de perfilado, los rodillos 5 en cada par 4 se fijan a la posición abierta para definir, en su totalidad, un canal pasante más ancho que la sección transversal circular original del tubo 2.

El tubo 2 se coloca entonces entre los rodillos 5, con el eje 3 del tubo sustancialmente transversal a los ejes 6, y con la pared 8 lateral cilíndrica del tubo sustancialmente equidistante de las superficies de trabajo de los rodillos 5.

Una vez que se coloca el tubo 2, los rodillos 5 en cada par 4 se mueven, radialmente con respecto al eje 3, hasta el tubo 2 y se giran en sentidos opuestos alrededor de los respectivos ejes 6.

Al alcanzar la pared 8 lateral, los rodillos 5 comienzan a comprimir y deformar la pared 8 lateral y, al mismo tiempo, empujan el tubo 2 axialmente en el mismo sentido... [Seguir leyendo]

Reivindicaciones:

1. Método para perfilar un tubo (2) que tiene una longitud dada (L) , un eje (3) longitudinal, y una pared (8) lateral sustancialmente coaxial con el eje (3) longitudinal; comprendiendo el método las etapas de:

disponer al menos un par (4) de rodillos (5) opuestos, que tienen respectivos ejes (6) de giro, para definir un paso (A) para recibir sin apretar el tubo (2) ;

insertar el tubo (2) dentro del paso (A) , con el eje (3) longitudinal del tubo sustancialmente transversal a dichos ejes (6) de giro;

mover los rodillos (5) radialmente con respecto a dicho eje (3) longitudinal en contacto con dicha pared (8) lateral, y entonces presionar los rodillos (5) gradualmente contra la pared (8) lateral; y mover el tubo (2) axialmente hacia adelante y hacia atrás; estando el método caracterizado porque dicho movimiento radial de los rodillos (5) y dicho movimiento hacia adelante y hacia atrás axial del tubo (2) se confieren simultáneamente.

2. Método según la reivindicación 1, y que comprende la etapa adicional de girar el tubo (2) hacia adelante y hacia atrás alrededor de su eje (3) longitudinal; combinándose el movimiento giratorio y el movimiento axial para producir un movimiento helicoidal.

3. Método según la reivindicación 2, en el que dicho movimiento giratorio se confiere simultáneamente y a tiempo con el movimiento hacia adelante y hacia atrás axial.

4. Método según una de las reivindicaciones anteriores, en el que se proporcionan varios pares (4) de rodillos (5) , y están desviados uno con respecto al otro por un ángulo dado sobre el eje (3) longitudinal del tubo (2) ; confiriéndose el mismo movimiento radial a los rodillos (5) en todos los pares (4) .

5. Método según la reivindicación 4, en el que al menos dos pares (4) de rodillos (5) están dispuestos para definir una matriz (7) de conformación.

6. Método según una de las reivindicaciones anteriores, en el que los rodillos (5) están impulsados; moviéndose el tubo (2) axialmente mediante los rodillos (5) , y moviéndose axialmente hacia adelante y hacia atrás invirtiendo el giro de los rodillos (5) .

7. Método según una de las reivindicaciones anteriores, y que comprende la etapa adicional de retirar los rodillos (5) radialmente del tubo (2) para volver a formar dicho paso (A) , y retirar al menos parcialmente el tubo (2) perfilado del paso (A) .

8. Método según una de las reivindicaciones anteriores, en el que dicho movimiento hacia adelante y hacia atrás axial es más corto en longitud que la longitud (L) del tubo (2) , e implica a una parte dada del tubo (2) .

9. Método según la reivindicación 8, en el que dicha parte dada es una parte central.

10. Método según la reivindicación 8 ó 9, en el que dicha parte dada comprende al menos dos subpartes separadas en serie.

11. Método según una cualquiera de las reivindicaciones anteriores, en el que el movimiento radial de los rodillos (5) y el movimiento axial del tubo (2) están controlados electrónicamente.

Patentes similares o relacionadas:

Método de producción de un tubo de acero estriado internamente y el tubo de acero estriado internamente, del 27 de Febrero de 2019, de NIPPON STEEL CORPORATION: Un método de producción de un tubo de acero estriado internamente con una pluralidad de franjas de estrías en espiral (3a) formadas en una dirección […]

Método de producción de un tubo de acero estriado internamente y el tubo de acero estriado internamente, del 27 de Febrero de 2019, de NIPPON STEEL CORPORATION: Un método de producción de un tubo de acero estriado internamente con una pluralidad de franjas de estrías en espiral (3a) formadas en una dirección […]

Procedimiento de fabricación de una carcasa para un motor de taladro, del 13 de Febrero de 2019, de GFM GMBH: Procedimiento para fabricar una carcasa para un motor de taladro que comprende una cubierta tubular de acero que tiene una superficie interna en espiral […]

Procedimiento de fabricación de una carcasa para un motor de taladro, del 13 de Febrero de 2019, de GFM GMBH: Procedimiento para fabricar una carcasa para un motor de taladro que comprende una cubierta tubular de acero que tiene una superficie interna en espiral […]

Procedimiento para la realización de muescas en tubos y máquina asociada, del 17 de Agosto de 2016, de NUMALLIANCE SAS: Un procedimiento a través del cual se realiza, en una pared externa de un tubo que se extiende a lo largo de un eje longitudinal (A), mediante […]

Dispositivo para el mecanizado de una pieza de trabajo, del 25 de Mayo de 2016, de ROLLWALZTECHNIK ABELE + HOLTICH GMBH: Herramienta rotativa para el mecanizado de una pieza de trabajo, especialmente de un tubo con una pared de poco grosor, caracterizado en que la herramienta consiste al […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACION CONTINUA DE TUBOS METALICOS ONDULADOS CON LOMOS PARALELOS., del 1 de Enero de 2007, de OLIMPIA 80 SRL: Un proceso para producir un tubo metálico ondulado (TC) con lomos paralelos, en el que se determinan una primera velocidad (o velocidad de entrada) del tubo (T) a ondular […]

DISPOSITIVO PARA LA FABRICACION DE TUBOS METALICOS CON ONDULACIONES ANULARES., del 16 de Marzo de 2004, de NEXANS: Un dispositivo para hacer tubos metálicos ondulados anulares, en particular los conductores exteriores de cables coaxiales de radiofrecuencia, por medio […]

PROCEDIMIENTO PARA LA FABRICACION CONTINUA DE UN TUBO METALICO ONDULADO Y SOLDADO CON UNA COSTURA LONGITUDINAL Y DISPOSITIVO PARA LLEVAR A LA PRACTICA ESTE PROCEDIMIENTO., del 16 de Diciembre de 2003, de ALCATEL: Procedimiento para la producción continua de tubos de metal ondulados y soldados con costura longitudinal, en el que se moldea una cinta de metal extraída de una bobina […]

TUBO INTERCAMBIADOR DE CALOR ESTRUCTURADO Y PROCEDIMIENTO PARA SU FABRICACION, del 5 de Agosto de 2010, de WIELAND-WERKE AG: Tubo intercambiador de calor estructurado por ambos lados, con aletas exteriores integrales en su lado exterior del tubo que se desarrollan en ejes paralelos o […]

TUBO INTERCAMBIADOR DE CALOR ESTRUCTURADO Y PROCEDIMIENTO PARA SU FABRICACION, del 5 de Agosto de 2010, de WIELAND-WERKE AG: Tubo intercambiador de calor estructurado por ambos lados, con aletas exteriores integrales en su lado exterior del tubo que se desarrollan en ejes paralelos o […]